熔模铸造叶片气膜冷却孔成型试验研究

(咸阳职业技术学院 机电(技师)学院,陕西 咸阳 712000)

涡轮叶片是发动机中关键零件,为提高其工作效率,在叶片上设计气膜冷却孔以形成保护层。气膜孔是连通叶身内腔与外型面的多排圆形小孔,数目众多。其直径小,分布在曲面上,加工难度高,如图1 所示。这种叶片一般以精密铸造的方式生产,气膜孔采用电火花、电液束、超短脉冲激光、微细超声等方法进行成型加工[1]。熔模铸造是一种精密铸造成型工艺,如果能在铸造过程中实现气膜孔的基本成型,将对后续加工带来极大便捷。本文采用光敏树脂对叶片外形、内腔直接3D 打印成型,成型后,在气膜孔位置插入高温线材,将带线材的叶片型芯进行整体精密铸造,再溶除线材,实现原型试件。该试验可以为微小孔精密铸造成型提供参考。

图1 叶片铸件

1 熔模铸造方案设计

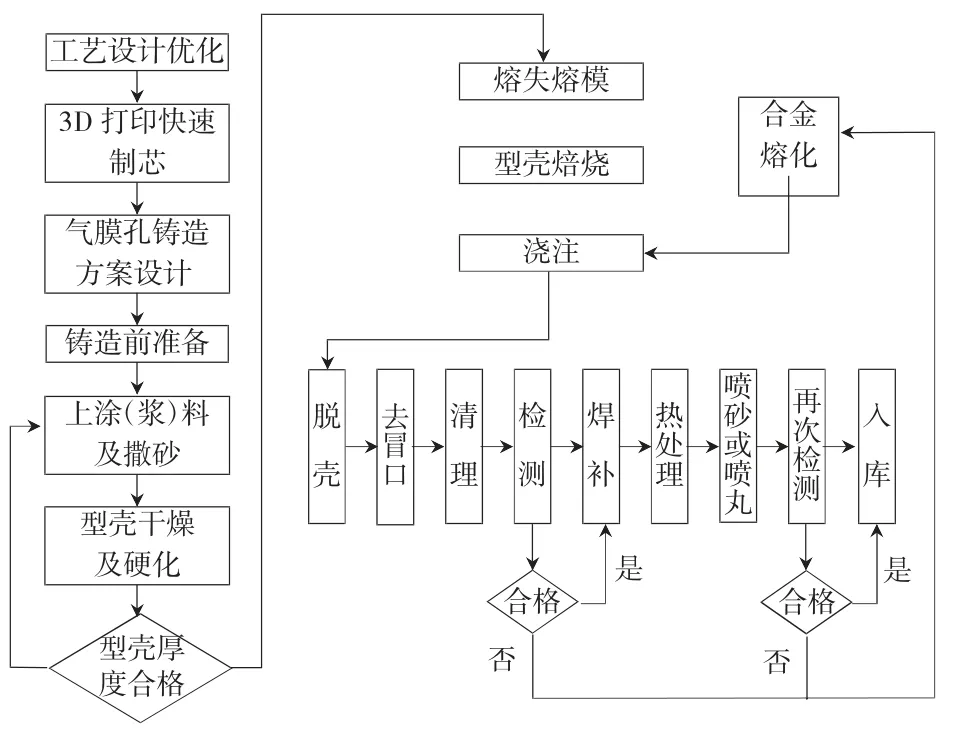

本试验采用快速成型技术(3D 打印)制作出带气膜孔的叶片树脂模型,用以替代熔模铸造过程中蜡模,烘干制壳后,进行熔模铸造。其工艺流程如图2 所示。气膜孔成型工艺设计、型壳制备、型壳焙烧、熔化浇注、铸件后处理等成型工艺与气膜孔成型直接相关,故详细制订其工艺内容,合理选择工艺参数,总结适用于熔模精铸带气膜孔叶片的工艺方案。首先选取快速成型技术制作蜡模,在3D 打印制件上进行气膜孔成型设计,再实现与熔模精铸技术对接。

图2 叶片熔模精铸的工艺流程

2 方案实施与试验

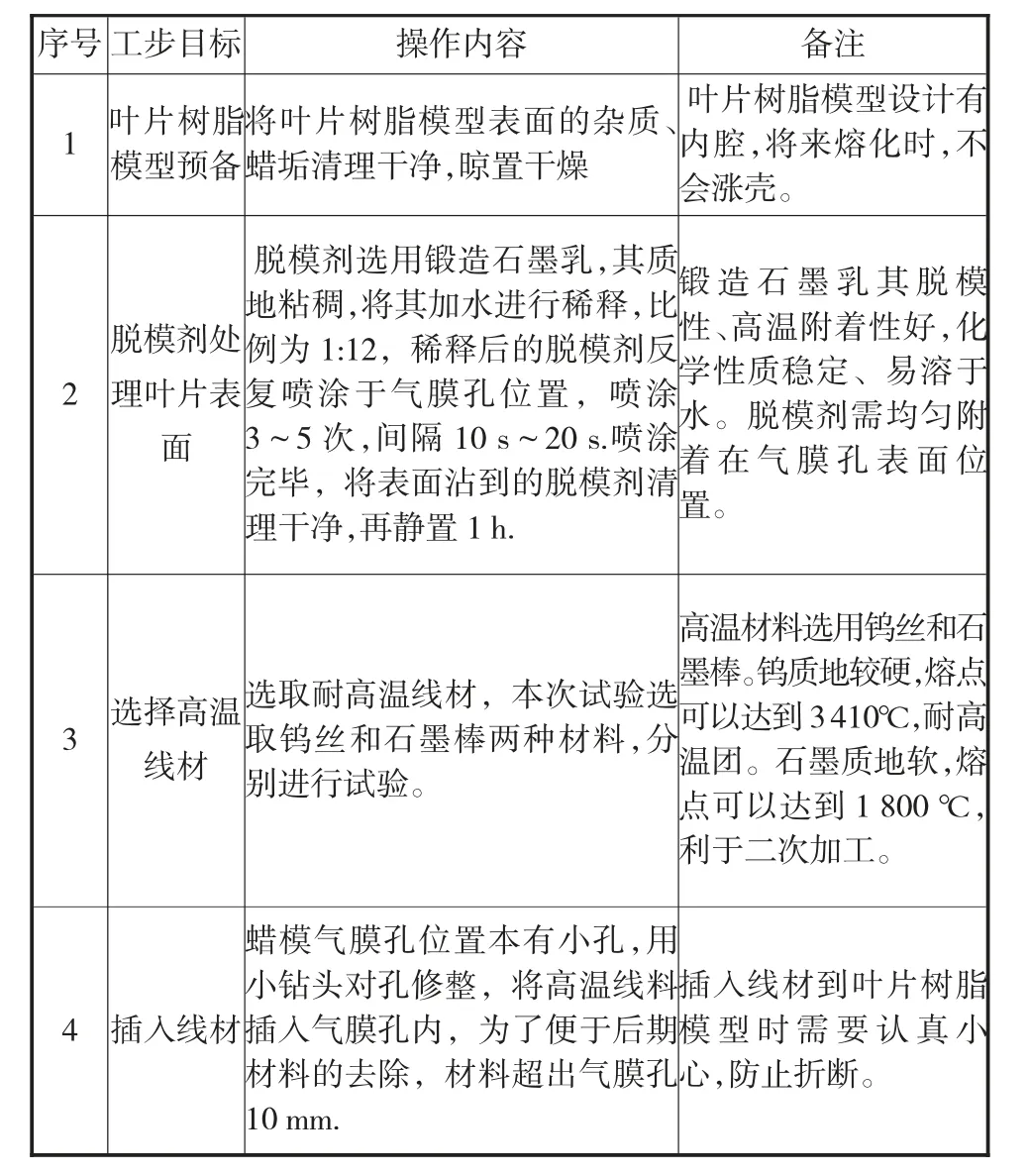

所设计的工艺方案中,关键工艺步骤为气膜孔成型工艺设计、型壳制备、型壳焙烧、熔化浇注、铸件后处理5 个试验步骤。

2.1 气膜孔成型工艺设计(铸造前准备)

采用光敏树脂DSM Somos Imagine 1 420 材料3D 打印出叶片,如图3 所示。铸造前需对叶片试件进行表面清洁处理,将高温线材料插入在叶片气膜孔位置上,具体过程如表1.

图3 叶片树脂模型

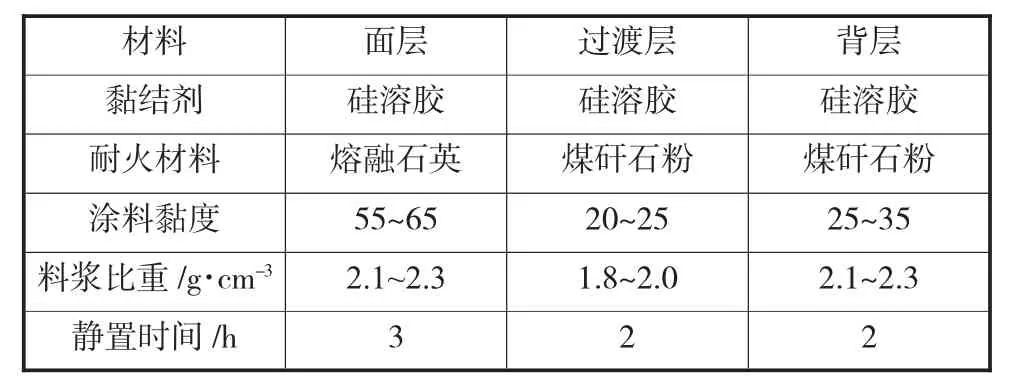

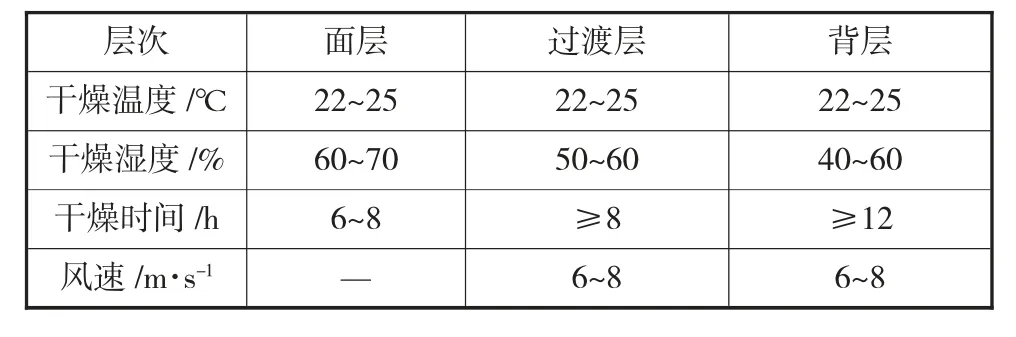

2.2 型壳的制备

型壳制备分为两步。首先是设计,包括:1)型壳类型的选型;2)涂料配置。其次是操作,包括:1)涂料和撒砂;2)干燥硬化。其详细工艺步骤如表2~表5,每个步骤中的工艺参数是查表计算或根据生产经验调整,多次尝试后选取。

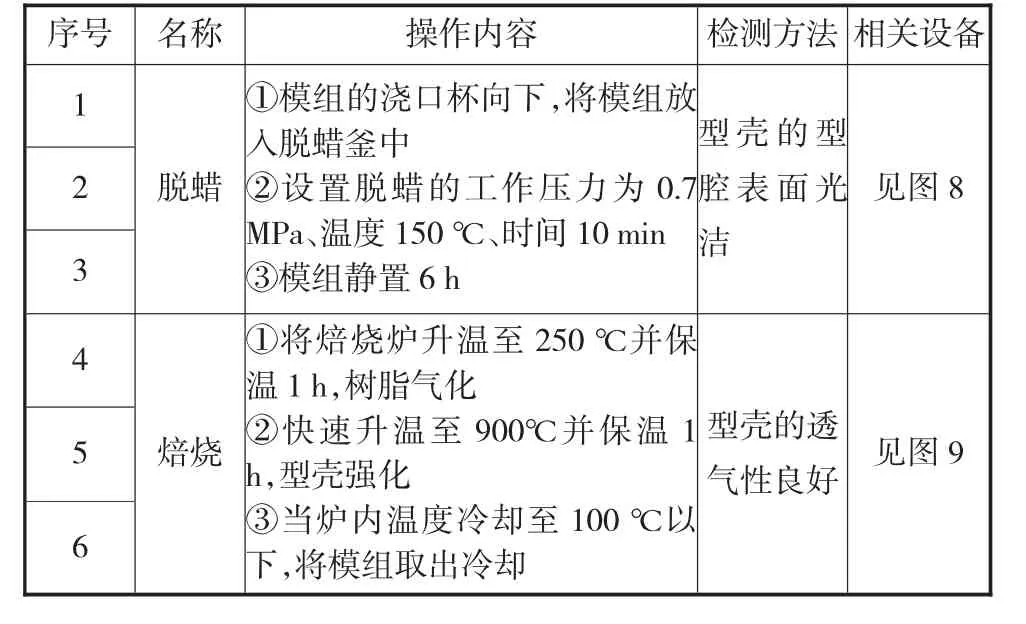

2.3 型壳的脱溶和焙烧

型壳干燥完成后,对树脂模型进行脱溶处理。本次试验采用蒸汽脱溶法,该方法加热速度快,效率高。具体步骤见表6.

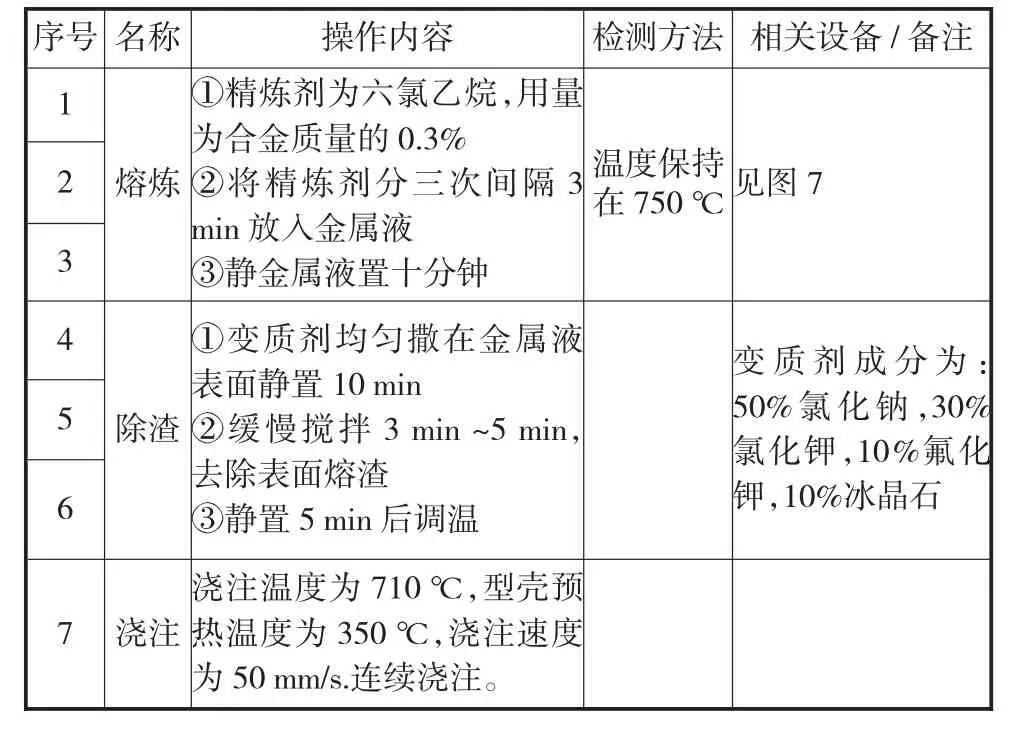

2.4 熔炼与浇注

型壳的脱溶和焙烧完成后,进入熔炼与浇注阶段,熔炼与浇注工艺过程如表7 所示。

表1 气膜孔成型工艺设计

表2 型壳制备设计

表3 涂料配置方案

2.5 铸件的后处理

浇注完毕后,对铸件表面进行清理,复现气膜孔,叶片表面清洁等。其工艺过程如表8 所示。

图4 涂料搅拌现场

图5 涂料

图6 沸腾式撒砂机

图7 脱蜡釜

表5 型壳干燥参数

表6 脱蜡和焙烧工艺过程

图8 焙烧炉

图9 铝合金熔化炉

表7 熔炼与浇注工艺过程

表8 铸件的后处理工艺过程

3 总结

本文以3D 打印制造叶片树脂模型设计铸造前处理、型壳的制备、脱蜡焙烧、金属熔炼、浇注以及铸件后处理等工艺阶段,通过选择合适的工艺参数,铸造出了充型完整、表面质量好,无缩松缩孔的带气膜孔叶片制件,其气膜孔清晰可见。本次试验将快速成型技术与熔模铸造技术进行对接,是一次新技术尝试,还存在许多问题需要解决,比如各个阶段的流程是否恰当,试验参数选型是否合适,操作规范是否合理等,但是仍然可以为复杂型面零件上微小孔特征的精密铸造成型提供参考。