智能化技术在乘用车铝合金制动主缸铸件中的应用

余朝阳,陈亦辉,秦敏丰

(1.宁波科达精工科技股份有限公司,浙江 鄞州 315191;2.宁波高智创新科技开发有限公司,浙江 鄞州 315104)

近年来,随着全球气候变暖和能源问题的日益突出,各国政府均要求汽车制造企业降低产品能耗、减少污染、提高燃料的经济性。而要改善汽车的上述性能,关键是减轻汽车本身的质量。有数据表明,汽车自重每降低100 kg,油耗就可以减少0.7 L/km.铝合金以其高强韧性、轻量化、高回收性的优势日益凸显,在汽车行业大有取代传统钢铁材料之势[1]。另一方面,高成本、低成形性是汽车轻量化设计和应用中的瓶颈,而智能化技术恰恰能针对产品的主要质量特性进行实时、全方面监视和调控,以降低不良率、稳定产品质量、提升劳动生产率、降低生产成本,保证产品安全性。

本文以宁波科达精工科技股份有限公司生产的乘用车用铝合金制动主缸铸件为例,讨论产品加工流程、质量缺陷控制、智能化布局等有益做法,并谈谈其中的一些应用体会。

1 制动主缸铸造工艺与质量缺陷

1.1 工艺流程

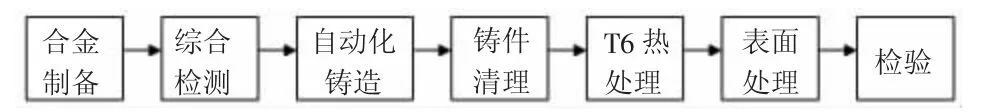

制动主缸是汽车制动系统液压传动装置中的重要保安零件。日产汽车制动主缸材质多为铸造铝合金,生产工艺为挤压铸造或金属型铸造[2]。国内汽车铝合金铸造的主要工艺有:砂型重力铸造、金属型重力铸造(浇铸)、低压铸造、压力铸造、熔模铸造、液态模锻等。铝合金制动主缸金属型铸造加工流程如图1 所示,其中T6 处理是指变形铝合金(区别于铸造铝合金)的一种热处理工艺,即固熔热处理后进行人工时效的状态。

1.2 制动主缸铸件成品指标

汽车制动主缸是液压制动系统中的核心部件,为确保汽车行驶安全,制动主缸生产厂家在产品出厂前必须对其性能进行全面检测。根据汽车产品对制动的要求,参考相关国家和行业标准,确定铝合金制动主缸铸件主要有四个关键指标,分别为抗拉强度≥300 MPa、规定塑性延伸强度≥230 MPa、断后延长率≥3.5%、布氏硬度≥100[3].

图1 铝合金制动主缸铸造工艺流程

1.3 铸件主要质量缺陷

在制动主缸的铸造过程中,其毛坯铸造缺陷占到总缺陷比重的85%以上[4]。乘用车铝合金金属型重力铸件常见的质量缺陷主要有气孔、缩孔、疏松、裂纹等。

1.3.1 气孔(blowhole)

气孔是由铸件内气体形成的孔洞类缺陷,其表面一般比较光滑,主要呈梨形、圆形或椭圆形。气孔一般不在铸件表面露出,大孔常孤立存在,小孔则成群出现。

1.3.2 缩孔(shrinkage)

铸件在凝固过程中,由于补缩不良而产生的孔洞称为缩孔。缩孔常出现在铸件最后凝固的部位,形状不规则、孔壁粗糙并带有枝状晶。

1.3.3 疏松(porosity)

疏松是在铸件缓慢凝固区出现的很细小的孔洞,主要分布在枝晶内和枝晶间,是弥散性气孔、显微缩松、组织粗大的混合缺陷,使铸件致密性降低,易造成渗漏。

1.3.4 裂纹(crack)

裂纹是铸件表面或内部由于各种原因发生断裂而形成的条纹状裂缝,包括热裂、冷裂、热处理裂纹等。

2 智能化技术在制动主缸铸造中的应用

2.1 铸造过程传统控制流程

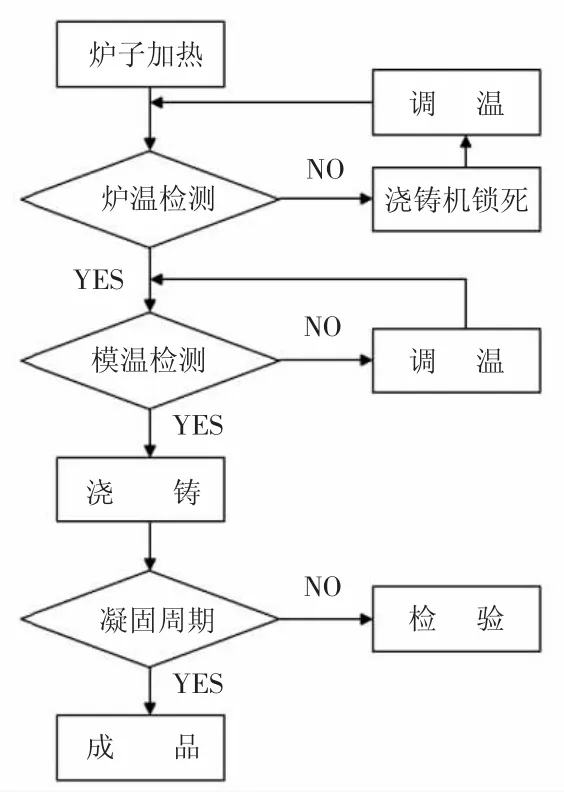

在小规模铸造企业,铸造过程控制以手工操作为主,仅能对炉温、模温等少数几个工艺参数进行检测,质量控制主要依靠经验来判断,控制流程如图2 所示。在浇注过程中,不能确保稳定的浇铸速度、开模时间,铸件质量、能耗、污染、劳动强度等问题突出[5]。

2.2 智能技术在铸造中的应用分析

智能铸造以数字化、网络化和智能化作为主攻方向,应用建模与数值模拟、物联网、大数据、人工智能、快速铸型制造、智能装备、在线检测等先进技术,实现铸件成形过程的工艺优化,预测铸件组织和性能,从而在最短的时间内制造出高质量的产品[6-7]。

图2 铸造工艺传统控制流程

2.2.1 智能化铸造技术系统

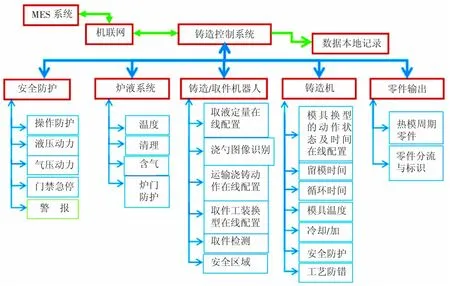

从2016 年开始,宁波科达精工科技有限公司组织团队进行了乘用车铝合金制动主缸的开发,通过技术攻关,产品内在质量指标达到了产品技术要求,打破了国外技术的垄断。为了进一步提升制动主缸质量,提高生产效率,企业又开发了智能化铸造技术,智能化铸造系统如图3 所示,智能化铸造系统的应用极大地提高了生产效率,降低了劳动强度。该技术实现机器人浇铸和取件,协同多工位铸造机全自动作业,除对炉温、模温、浇注周期等核心工艺条件控制外,将所有操作及参数的变化进行实时协调控制,保证产品一致性,防止工艺参数偏离而导致废件流到下游工序。本智能化铸造技术具有安全的网络数据交互能力,通过机联网将过程数据经机联网实时发送到MES 系统数据库,协助生产组织和质量管理。

2.2.2 “模拟仿真”技术的应用

由于金属熔体在型腔的流动和凝固无法在实际生产中直观看到,因此,对“炉温、模温、浇注周期”的浇注关键工序数据实时掌握和控制,将直接关系到产品的主要质量特性。而应用铸造模拟分析技术,可以帮助技术人员直观地分析熔体在型腔内部的流动及凝固过程,在实际试验前对铸件可能产生缺陷及其大小、位置就有了预测,能有效地缩短试制周期,降低生产成本[8]。

铸造过程模拟仿真技术包括铸件充型过程(流场)数值模拟、凝固过程(温度场)数值模拟、微观组织数值模拟、热应力数值模拟以及铸造缺陷(如缩孔、缩松及热裂等)预测等。目前,铸造模拟软件在发达国家已得到普及,在国内模拟仿真技术在汽车镁合金压铸、零件铸造中已得到一定的应用[9]。采用软件对铸造过程建立模型,对铸造工艺数值进行计算,通过计算结果分析铸造工艺参数对铸件成型的影响,从而可以优化铸造工艺参数以及改变结构设计,以便获取优质铸件。

本智能化铸造技术的控制系统采用西门子S7-1500 系列可编程控制器,与KUKA 机器人及6 台(或8 台)铸造机的S7-1200 系列控制器通过PROFINET 组网,通过人机界面实现对现场各参数设置和动作协调控制,并实现数据采集、记录,如图4 所示。通过网络隔离系统,与MES 系统的数据库实现数据上、下行交换,实现精益生产、质量管控、物流物料、人员工时及设备效率等管理功能。控制系统具有警报和设定、记录功能,可以逐步建成铸造工艺数据库,在此基础上建立铸造过程的工艺参数与产品质量指标的对应关系模型,用于产品质量缺陷预测与分析,也可为新产品研发提供参考,大大降低新产品的研发周期。

在模具的制造过程中,如果每次模具改进都通过大量的工艺验证,显然会显著延长产品的开发周期,提高生产成本。如果通过模具仿真,真实而直观地再现模具工作过程,就可以保证模具结构的准确性与合理性,及时发现模具的早期设计问题,从而进行修正和改进。

2.2.3 智能化技术应用效果

1)智能化技术对铸件缺陷发生率的影响

采用智能化铸造技术,对炉温、模温、浇注周期等铸造工艺参数进行综合协调控制,并建立相应的浇注工艺数据库,提高产品的质量稳定性,并适合产业化生产。对现场176 件有缺陷的主缸铸件进行统计,采用ProCAST 建立工艺参数与缺陷之间的关系模型,对浇注过程进行模拟分析。结果表明,造成铸件气孔、疏松和缩孔的原因大小分别为合金液精炼除气、毛坯铸件凝固顺序、浇注温度。同时,多年的研究和实践已经确认,在含氢量相同的条件下,夹杂含量越高,气孔率也高,即使在低氢浓度时,气孔率仍很高。因此,控制铝液含气量、控制氧化夹渣是防止铸件缺陷发生的关键。

图3 智能化铸造系统

图4 铸造工艺智能化控制网络图

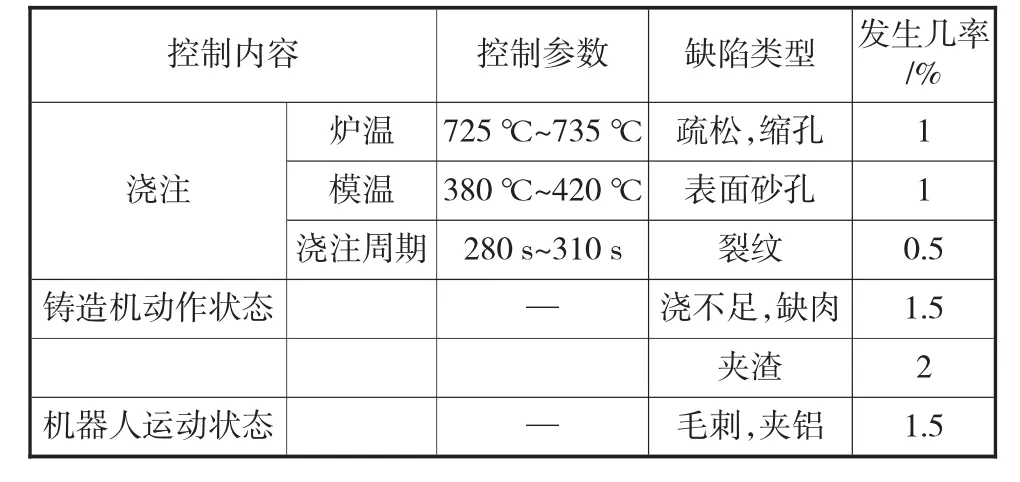

采用智能化技术生产制动主缸铸件的缺陷发生统计见表1.由表可知,采用智能化技术后铸件缺陷发生率大幅降低,低于行业平均缺陷发生率。

2)智能化铸造技术对铸件质量的影响

应用智能化技术,结合特殊的加工和处理工艺,提高镁元素的含量和增加Sb 元素及专用细化剂实现长效变质和晶粒细化,加入与Fe 成固定比例的Mn,限制铁相长大,使通常有害的铁转为有益,使低Σ 重位点阵晶界所占的比例由通常的<20%提高到60%~70%以上,明显降低了材料的可塑性,提高了金属材料的加工切削性能,对材料的力学性能也有增强,硬度稳定。

表1 自动化浇注缺陷产生的位置、类型和几率

智能化技术提高了传统产品的生产效率及使用性能。加工速度由原来的每个60 s 降低到30 s,生产效率提高一倍。经检测,制动总缸力学性能达到相关标准要求,其中抗拉强度为327 MPa、规定塑性延伸率303 MPa,断后延长率4.4%,布氏硬度≥106,使用寿命可以使用50 万次,比市场上同类产品提高了20 万次[10]。一定条件下无故障地连续使用50 万次,达到BOSCH、COTINENTAL、TRW 等规定的使用次数要求。

同时,采用金相显微镜观察,本技术加工的制动总缸对比国外同类产品晶粒细、致密度高、二次晶间距在30μm~45 μm 之间。基本消除夹杂物,还具有抗拉强度高、加工性能好、表面硬度好等优点,而售价相对同类产品低5%以上,具有良好的经济性。

3 应用体会

3.1 应用策略

在应用全自动铸造系统中要遵循循序渐进的策略。首先是多工位铸造机组网进行集中控制,然后采用单浇铸机器人和铸造机进行协作作业,人工取件,最后实现浇铸和取件机器人协作实现全自动。这个应用过程需要企业具有自主能力扩展和优化该系统的配置和功能。

3.2 三个关键点

采用智能化控制系统铸造浇注工部必须注意三大要点:

1)模具与工装的标准化和及时维护;

2)严格控制铝液氧化夹渣;

3)严格控制铝液含气量。

铸造过程中要跟踪工艺参数并对铸出零件抽检进行工艺验证。对熔炼过程及出炉铝液温度范围要进行严格控制,防止氧化烧损,并为后续工序留出温度空间。当出炉铝液精炼除气后,必须进行成分和含气量检测,对浇铸炉前铝液的化学成分和含气量进行再次抽检。

3.3 标准化的重要性

一个铸造过程由很多工序组成,不同生产设备与物流设备间需要联锁配合,并需要协调运行,完成各个工序的衔接。在设备投入运行的初期,会出现自动线出品率和合格率达不到原来手工生产线的水平,以致不被生产等部门接受的状况。经过对工艺过程的特点调整改造,最终达到设计要求。所以为了实现机器人的全自动,为机器人周边设备的标准化工作尤为重要,如所有工位一机多模和一模多腔的浇口形状、位置、定位距离需要高度标准化,取件夹持面形状及间距标准化,运行轨迹标准化。此外,工艺操作等都需要进行标准化,否则不容易发挥自动系统的优势。