*手柄造型的多样本逆向设计研究

赵 静,孙桓五,,边轩毅

(太原理工大学 a.机械与运载工程学院,b.煤炭资源开采利用与装备工程国家级实验教学示范中心,太原 030024)

手柄类产品是指在手部握持下进行操作的工具产品,在生产生活中的应用非常广泛,包括手电钻、手术刀、扳手等,此类产品的手柄部分与人体手部直接接触,所形成的人机界面质量影响操作者的健康状态、操作安全和操作效率。特别是对于长期持续性使用手工具的工作者,不适当的手柄造型和尺寸等人机因素极易导致手指、手掌、腕关节和肩部的疲劳和病患。

为了获得更符合人体手部握持的手柄造型,国内外学者进行了相关的研究。其中,应用逆向设计理论对手柄进行设计被证明是一种快速有效的设计方法。BASSOLI et al[1]通过逆向扫描用户抓握成型的油泥手柄成功设计开发了一款挖掘机操作手柄;刘斌等[2]通过逆向工程软件提取了手部特征点云数据,获得相应特征曲线,构建了腹腔镜手术器械的手柄造型;HARIH et al[3]提出了使用磁共振成像机对手的抓握姿态进行成像,通过布尔运算获得手柄的最佳形状的逆向设计方法。然而由于个体间存在尺寸差异,以上研究均以某一个体的尺寸作为设计依据,进行逆向设计,不能满足群体的使用需求。为了尽可能地适应较大使用群体的舒适性,满足通用型要求,本文提出在逆向设计的理论指导下,应用关键点技术,获取并分析多样本关键点坐标数据,进行手柄产品造型设计的逆向设计方法。

1 基于关键点的多样本逆向设计方法

1.1 设计方法

逆向设计是通过实际产品获得模型数据,并且开发相同或相似的产品,还可以对设计的产品进行快速制造,是一种先进的、具有创新性的现代设计方法,是从实物模型到数字模型的一个反向、再设计、创新、优化的过程[4]。对于手柄这类与人体形态紧密相关的产品设计而言,逆向设计可以从两方面获得数据,其一是通过用户保持的虚拟握持姿势获得手部形态数据;其二是让用户真实握持软性材料,捏塑出适合手形的产品模型,数据来自于模型。两者相比,实际捏塑出的产品模型具有更强的稳定性和真实感。

由于个体差异,人体尺寸在一定的范围内呈正态分布,可以通过测量群体中少量的个体尺寸,根据概率论和数理统计理论对数据进行统计分析,获得群体尺寸的统计规律和特征参数[4]。人体测量数据以百分位置Pk作为一种位置指标,在设计中常用P5、P50和P95三种百分位数,其中P5代表“小”尺寸,指有5%的人群人体测量尺寸小于此值;P95代表“大”尺寸,指有95%的人群人体测量尺寸小于此值,5%的人群人体测量尺寸大于此值。通常情况下,产品设计应满足P5~P95目标用户群体的尺寸要求。然而当前逆向设计的目标通常只有一个,数据采集以获得正确完整的目标样本形态数据为目的,并在此基础上进行曲面优化或设计创新。因此采用多目标样本进行逆向设计比传统的单目标样本具有更好的适应性,但同时也会大大增加设计成本和设计时间。为了取得更好的设计效率,也便于后期的设计工作,将目标样本的形态点云简化为人机关键点进行数据采集和设计,这是一种更加优化的设计方法。

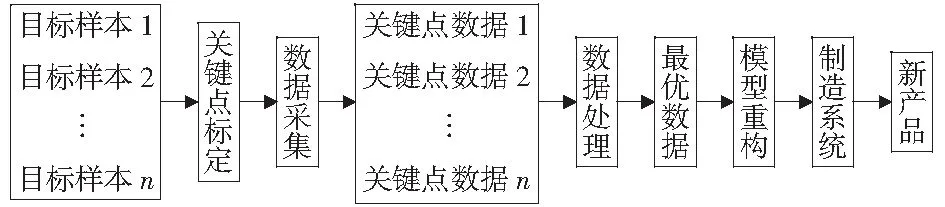

具体的设计流程如图1所示,在多个目标样本中,依据相同的关键点进行标识,可获取多组关键点数据。然后应用人机工程理论和原则,结合实际情况,选择各关键点3个坐标方向合适的百分位数做为最终的关键点数据进行逆向设计。一般情况下,第50百分位数能够适应多数人群,但也有很多情况需要选择上限值或下限值作为最优数据,如鼠标设计时,近端指间关节的关键点x,y坐标应采用第5百分位数使手指趋向自然收缩的体位,减小用户的动作调节量,减少肌腱负荷[5]。接着将最优的关键点数据作为输入数据进行模型重构和制造,最后即可生成符合人机工程要求的新产品。

图1 基于关键点的逆向设计流程图Fig.1 Reverse design method based on key points

1.2 数据处理

在基于关键点的逆向设计中,目标样本W可描述为:

W=[W1,W2,…,Wn],n≥1 .

(1)

设关键点数量为m,则每一个样本Wi都可以用3个坐标方向的形式表示为:

(2)

综合所有得到的关键点坐标值,可计算出每一个关键点3个方向的百分位数P:

(3)

(4)

(5)

然后选择合适的百分位数作为产品数字建模的标准数据,也就是确定不同的K值。将式(4),(5)代入式(3)中,即可得到各关键点的3方向坐标值,作为最终的逆向设计输入值。优化样本Wt可描述为

(6)

2 设计实例

2.1 设计思考

以挖掘机的操作手柄为例,对所探讨的逆向设计方法进行分析和验证。研究表明,在挖掘机工作中,驾驶员手和手臂的工作时间高达95%,80%的操作者会因这些长期的、重复性的和静态的负荷导致各种肌肉骨骼疾病和过度使用伤害[6]。设计符合人体手部形态的操作手柄对于驾驶员的健康和工作效率影响很大。

对操作手柄的形态来说,操作手柄对手部压迫程度主要取决于施力大小、握持时间、受力部位和操作手柄与手部的接触面积。设计时需考虑3个人机方面的问题:

1) 造型曲线符合自然的抓握手型和手掌生理特征,手部与产品具有较大的接触面,使压力能分布于较大的手掌面积上,减小应力[8-9]。

2) 根据手掌肌肉、血管和神经的分布,设计尽量利用手指掌间肌和大小鱼际部位施力,而避免具有丰富血管和神经网络的掌心处施力。将操作手柄被握住部位与掌心之间留有空隙,可以保证手掌血液循环良好,神经不受强压迫[2],同时也可以减少压力和摩擦力的作用,这一点能在挖掘机的振动工况下更好的保护手掌和手臂安全。

3) 挖掘机的操作属于着力抓握,且双手对称,需合理设置操作手柄的直径和角度。

2.2 设计流程

整个设计过程应用基于关键点的逆向设计方法,主要包含人机实验、数字建模和3D打印3个主要阶段。其中目标样本的获得需通过人机实验的途径,将固定形态的初始油泥样本捏塑为适合的目标样本,经过关键点的确定、数据采集和处理,以优化后的关键点数据为基础进行数字模型重建。具体的设计流程如图2所示。

图2 挖掘机操作手柄的逆向设计流程图Fig.2 Reverse design flow chart of excavator operating handle

2.3 关键点的确定

通过观察和调研发现,挖掘机驾驶员在工作中,手指指肚、指间关节、掌指关节及大小鱼际肌部位与操作手柄紧密接触,这些部位均应设置为关键点。再根据手掌肌肉分布情况(图3(a)),主要的施力部位为掌指关节和大小鱼际肌处,这两处的关键点必不可少。另外依据操作手柄被握住部位与掌心之间应留有空隙的原则,掌心处也成为一个关键点,这个关键点是与最终产品造型相离的。根据上述3个方面确定的手掌关键点如图3(b)所示。

图3 手掌肌肉分布与手掌关键点Fig.3 Muscles distribution and key points of palmar

2.4 人机实验

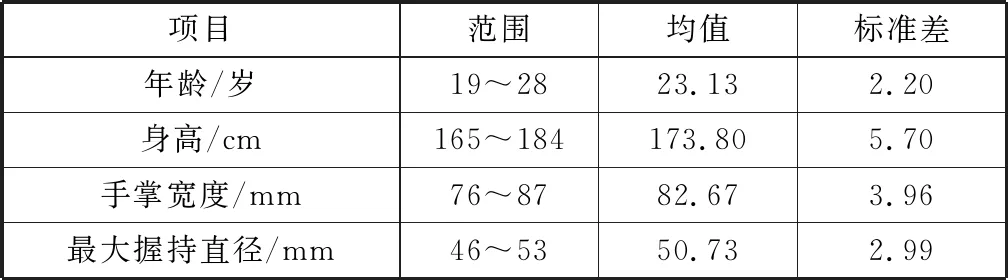

实验邀请15名健康男性作为被试,所有人均为右利手,且无操作挖掘机的经历,被试基本情况及右手主要尺寸测量数据如表1所示。

表1 被试基本情况Table 1 Characteristics of subjects

实验的模型选用软硬适中的油泥材料,这种材料在保证基本形态稳定的情况下,具有一定的可变形能力。油泥提前进行了造型预处理,根据对操作手柄的人机分析,油泥被塑造为统一的初始造型,初始造型的圆柱体半径为50 mm,并具有15°的尺侧弯曲角。

实验开始后,首先要求被试坐于驾驶椅上,双臂自然弯曲置于座椅扶手,调节座椅扶手保持双臂呈水平状态。接着要求被试双手保持自然的操作状态握持初始油泥样本,改变样本模型的造型至舒适状态。最后依照图3(b)在被试手掌标记出关键点,所示关键点的位置将在油泥上留下印迹。重复实验即可生成15个带有关键点标记的操作手柄,实验现场如图4所示,实验样本之一如图5所示。

图4 实验现场图 图5 实验油泥样本图 Fig.4 Experimental site Fig.5 Experimental sludge samples

2.5 实验结果

关键点数据的采集利用Daisy8106 3坐标测量设备,通过逐一测量实验得到的关键点,可以得到各点的相对坐标,部分测量数据如表2所示(所有尺寸都以设备的原点作为测量原点)。

根据GBT12985-91,操作手柄主要应用平均尺寸设计原则,与手部相接触的关键点(A,B,C,D,S)选择第50百分位(P50)作为手柄尺寸的设计依据。而针对手掌心与操作手柄不接触的设计要求,M点应选择极限尺寸作为设计参考,本次实验选择第5百分位(P5),保证“小”尺寸人群的掌心也可以与手柄相离。将测量数据代入式(3)—式(5)可以确定各关键点的优化坐标值Wt,并将原点(-320,-600,-450)移动至合适位置作为数字模型关键点输入值,具体坐标数据如表3所示。

表2 部分关键点坐标值Table 2 Part of key points' coordinate values

表3 优化后的部分关键点坐标值Table 3 Part of optimized key points' coordinate values

2.6 模型构建

对于不规则的曲面重构在逆向工程中最为重要,由于其形状不确定无法通过计算来实现,为达到要求只能依从由点到线再到面的重构过程[9]。根据确定的优化数据,通过Rhino软件建立数字立体模型。首先在设定的坐标系中将所有关键点标出,利用除M点外的有效坐标点,综合考虑操作手柄造型的流畅和美观,合理建立产品表面造型。最终可以得到经过有效坐标点的挖掘机操作手柄曲面模型,如图6所示。同时经验证,M点位于模型实体外部,保证掌心处留有一定的缓冲空间。该数字模型造型表面经过除M外所有实验所得关键点坐标,满足人机要求。

当产品的人机品质直接影响用户的使用舒适体验时,将逆向工程与3D打印技术相结合,是对通过逆向设计所得的目标产品进行设计合理性验证的一种最优及最快的检验方式[10]。这种技术非常适合设计初期的造型分析和检验,特别是对人机工程领域的舒适性分析来说,实物模型能够更好的评价造型的人机品质。在按照最优关键点构建了数字模型后,通过将数字模型转为STL格式,分层处理即可进行3D打印操作,打印出的实体模型如图7所示。

图6 数字模型 图7 实体模型 Fig.6 Digital model Fig.7 Entity model

2.7 设计评价

为了验证新的挖掘机操作手柄造型的舒适性,邀请10名被试进行了评价实验。实验使用多样本逆向设计出的手柄A和单样本获得的手柄B和C进行对比评价。所有被试在连续进行30 min的模拟挖掘任务后完成手柄舒适性的主观评价,以0~10分计。主观评价结果见表4.

结果显示,3款通过逆向设计方法得到的操作手柄均具有较好的舒适性和疲劳性分数,均值没有显著差异,但是从标准差来看,手柄B和C的离散程度明显大于手柄A,说明手柄A的适用性更好,能更大程度地满足通用性的人机需求。此外,易操作性的评价分数不够理想,主要原因在于手柄材料和产品表面缺乏防滑处理,影响了操作体验。

表4 主观评价结果Table 4 Subjective evaluation

3 结束语

对于手柄类产品,通过采集多目标样本的关键点数据,计算各坐标值的百分位数对数据进行优化,进而进行数字建模和设计制造是一种可行且有效的方法。这种方法能够快速地获得适合多数人手形的产品造型,具有广泛的人机适用性。不同用途的手柄设计要考虑不同产品手柄被抓握姿势和目标用户群体。同时,这种方法可以推广至与人体其他部位相接触的产品设计中,如耳机、头盔、眼镜等,对相关产品造型设计具有一定的指导意义。