某弹载天线热管PCM热控装置参数分析

何智航

(中国电子科技集团公司第十研究所,成都 610036)

0 引言

某导弹的相控阵天线安装在导弹前端的密闭天线罩内,当相控阵天线开机工作时,天线罩内的环境温度本身就已由于气动加热等原因而达到较高水平,加之发射/接收组件(T/R组件)热流密度高,整机发热量大,一旦散热不及时可能导致器件烧毁。然而,紧凑的天线罩内部结构布局与弹载平台的限制,使得弹上无法采用传统的风冷、液冷等散热手段。

相变温控技术是一种新兴的被动热控技术,利用相变材料(phase change material, PCM)相变过程潜热大、温度变化小的特点,可以吸收控温对象的热量,降低其温升速率,延长其正常工作时间[1-3]。在电子设备温控领域,石蜡是应用最广泛、性价比最高的相变材料,国内外均有大量关于其物性和应用研究的公开文献[4-6]。美国NASA的JPL将石蜡封装在热储存胶囊中用于控制火星探测器的电池温度[7];国内张红星等对石蜡辅助星载环路热管启动的特性进行了实验研究[8]。

热管PCM热控装置是以热管为高效传热媒介、石蜡PCM为相变热沉的一种被动热控装置,其结构布置简便,空间利用率高,适合在弹载平台上使用[9]。本文研究的某弹载相控阵天线整机热耗大、工作时间短、结构紧凑,采用传统的天线金属结构件储能、自然散热的方式无法满足天线的热设计要求,故拟采用热管PCM装置对天线进行温控。首先对热控装置的设计参数进行分析,研究各参数的影响关系,以便获得优良的温控性能,同时控制研制成本和加工难度;然后根据综合优选出的设计参数制作样机进行测试,验证其实际效果。

1 天线及其热管PCM装置

1.1 天线结构及其热耗

本文研究的相控阵天线待机运行时发热量极低,可忽略不计。天线工作时,其所处雷达罩内环境温度为80℃,天线总热耗为1600 W,T/R组件内部T/R芯片的热流密度可达100 W/cm2,持续工作时长为150 s,T/R组件安装面许用温度为140℃。

含热管PCM热控装置的导引头结构如图1所示,包括热管PCM装置、相控阵天线、金属框架、电子模块等。热管PCM装置包含热管、铜翅片、储热器与PCM;天线由阵面与多个T/R组件构成。PCM装置与天线通过热管连接。T/R组件工作产生的热量经热管、铜翅片快速传递至储热器内部填充的PCM。

图1 导引头结构示意Fig.1 Schematic diagram of missile seeker

本研究中,为降低试验成本和工艺复杂性,试验样机采用了铜水重力热管。主要考虑的是虽然重力热管地面试验的工作状态与导弹飞行时的热管状态稍有区别,但并不影响本文对相变材料导热系数、翅片数等参数对整机热控性能影响的研究结论。同时,为保证热管在整个控温过程中正常工作,使热量能在天线与PCM间得到充分传输,本研究设定的热管直径为15 mm,铜翅片厚度为1 mm。

1.2 PCM 与填充量

本文试验研究采用的相变材料为85号石蜡,以及在85号石蜡中添加一定质量分数膨胀石墨制作而成的石墨基石蜡复合相变材料,其中添加的石墨质量分数越高,相应的复合相变材料导热系数也越高,但相变主体不变故相变温度不变,均为85℃。试验所用相变材料的热物性参数如表1所示,其中石墨基石蜡A~D中石墨的质量分数依次增大。

表1 试验用相变材料物性参数Table 1 Thermal properties of the PCMs used in the test

根据能量守恒定律,含热管PCM热控装置的天线导引头工作时,

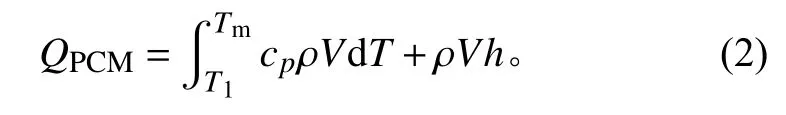

式中:Q、QM、QPCM、Qh、Qr分别为热源产生的总热量、金属结构吸收的热量、相变材料吸收的热量、对流传递至环境的热量、辐射传递至环境的热量。其中,

式中:T1、Tm分别为PCM在初始时刻与开始相变时的温度;cp为PCM相变前的定压比热容;ρ、V、h分别为PCM的密度、体积和相变焓。

利用式(1)、(2)计算可得,

石墨基石蜡复合相变材料的储热吸能主体仍然是85号石蜡,因此对于表1中相同体积的5种相变材料而言,其相变焓值是相同的,故可任取一种材料的物性参数作为热控装置设计输入参数。本文设计所得到的单只储热器内部空间为110 mm×85 mm×50 mm,当储热器内部只有热管无翅片时,可填充相变材料的最大体积为432 926.8 mm3,若装置内相变材料全部完成相变,则相变最大可吸收热量为170.4 kJ;铝合金结构部分的质量为2.1 kg,以平均温升为40℃估算,其可吸收热量为75.6 kJ,故储热器共可储能246.0 kJ,满足整体240 kJ的热控需求。

2 数学模型

2.1 控制方程

由于相控阵天线是安装在导引头雷达罩内部的狭窄空间内,且工作时间只有150 s,工作时环境温度区间为80~200℃。因此对天线的整个传热过程做出以下假设[9]:

1)空气密度为常数,黏性为常数;

2)无空气黏性耗散热量;

3)表面力对流体做功为0。

基于上述假设,获得本文研究的瞬态热控的控制方程如下:

1)连续性方程:

2)动量方程[6]:

3)能量方程:

本研究的初始条件为T(x,y,z, 0)=80℃; 边界条 件 为T(x,y,z,τ)|x=±a=T(x,y,z,τ)|y=±a=T(x,y,z,τ)|z=±b=80℃,,其中,a、b指天线模型中心到求解域边界的距离。

2.2 有效热容

在数值模拟过程中,通常采用有效热容法或焓法对相变区域进行模拟。有效热容法将相变材料相变过程中潜热到显热的转变用有效热容进行表达,相比焓法将潜热的影响在相变区域内进行平均的处理方式,有效热容法更为接近实际情况。其具体思路是:首先用DSC(差示扫描量热仪)对相变材料样品进行分析,得出其热流、温度曲线,再根据该曲线计算出有效比热容cp,e的值[10]。

表1中各种复合相变材料的相变主体均是85号石蜡,因此它们的有效比热容可以根据其焓值相对85号石蜡的比值进行推算。样品质量为6.42 mg的85号石蜡的热流、温度曲线如图2所示,计算得到的有效比热容见图3。

图2 85号石蜡的DSC分析结果Fig.2 The DSC analysis of No.85 paraffin

图3 85号石蜡的有效比热容计算结果Fig.3 The calculated effective specific heat of No.85 paraffin

2.3 数值计算

仿真模型建立后,整机的数值计算在FloEFD中进行。FloEFD的矩形自适应网格技术可以在计算期间根据计算所得结果不断地对网格进行调整,保证求解精度。求解时,FloEFD在计算网格上对N-S方程进行离散化,并通过迭代解析随时间变化的N-S方程,采用控制体积法对整个热控过程进行求解[9]。

3 参数分析

复合热控装置的主要设计参数有储热器内部容积(决定相变材料充填量)、相变材料和翅片数。其中,储热器内部容积受限于导引头内剩余空间,通常结合理论计算值,按结构所允许的极大值设计。相变材料导热系数与翅片数两者的效果可为互补——单纯增加翅片数除了会降低相变材料的充填量外,还会成倍增加装置加工的工艺难度;而一味选用较高导热系数的相变材料则会使装置价格呈几何级数增长:因此,在满足热控要求的前提下对相变材料与翅片数两者的匹配选择尤为重要。

以天线工作150 s时T/R组件安装面的最高温度为性能指标,结合储热器内部相变材料的相变完成情况,定量分析不同相变材料与翅片数n对装置热控性能的影响。

3.1 相变材料导热系数的影响

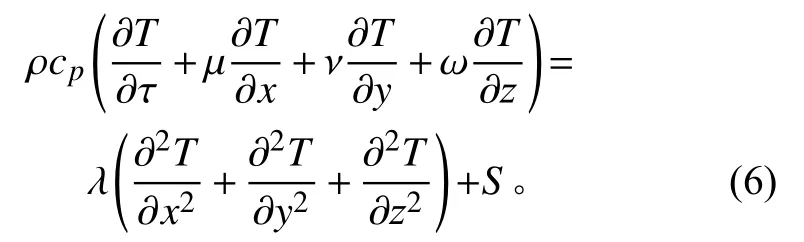

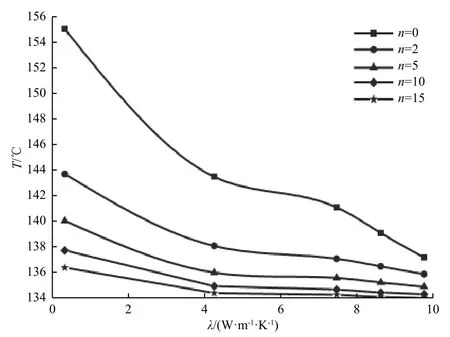

图4是不同翅片数下,天线工作150 s时T/R组件安装面最高温度随相变材料导热系数的变化曲线。从图中可以看出,在无翅片时,T/R组件安装面最高温度随着导热系数λ的增加而大幅降低,λ取 0.33 W/(m·K)(85 号石蜡)与 9.75 W/(m·K)(石墨基石蜡D)时,两者温度相差达19℃;而当翅片数n=15时,最高温度仅随λ的增加略微降低,上述两者的温度仅相差2.4℃。总体而言最高温度随相变材料导热系数的增加呈下降趋势。

图4 温度随导热系数变化曲线Fig.4 Effects of thermal conductivity on temperature

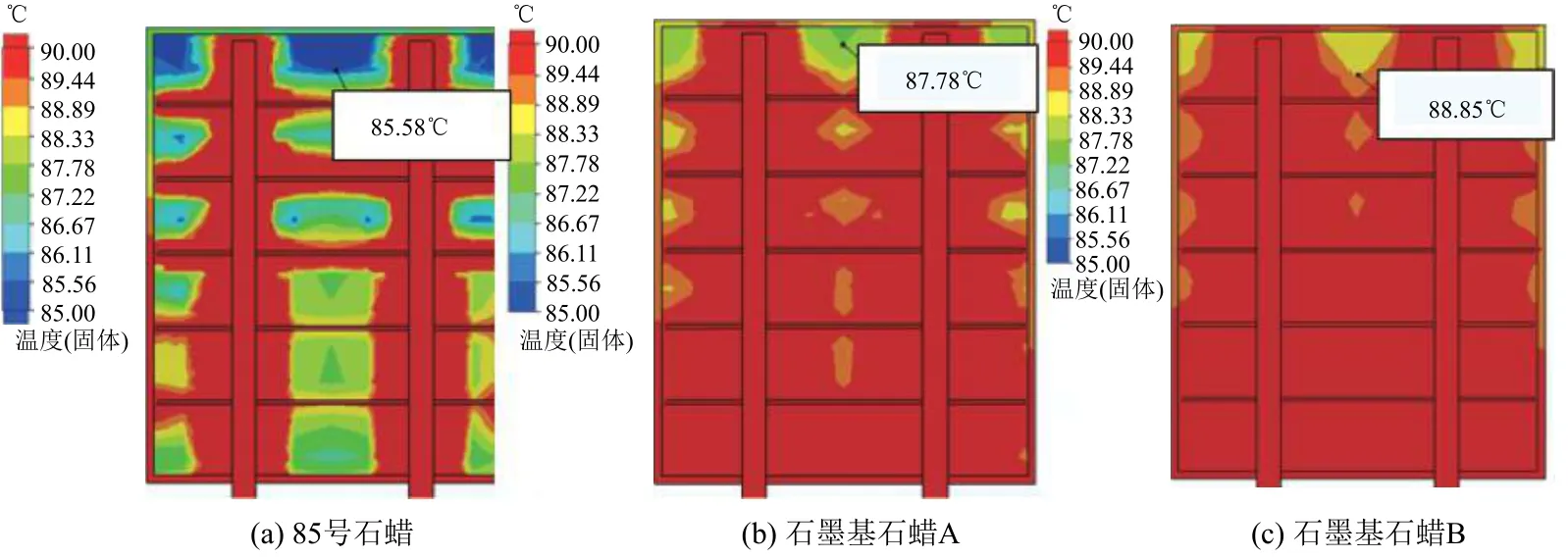

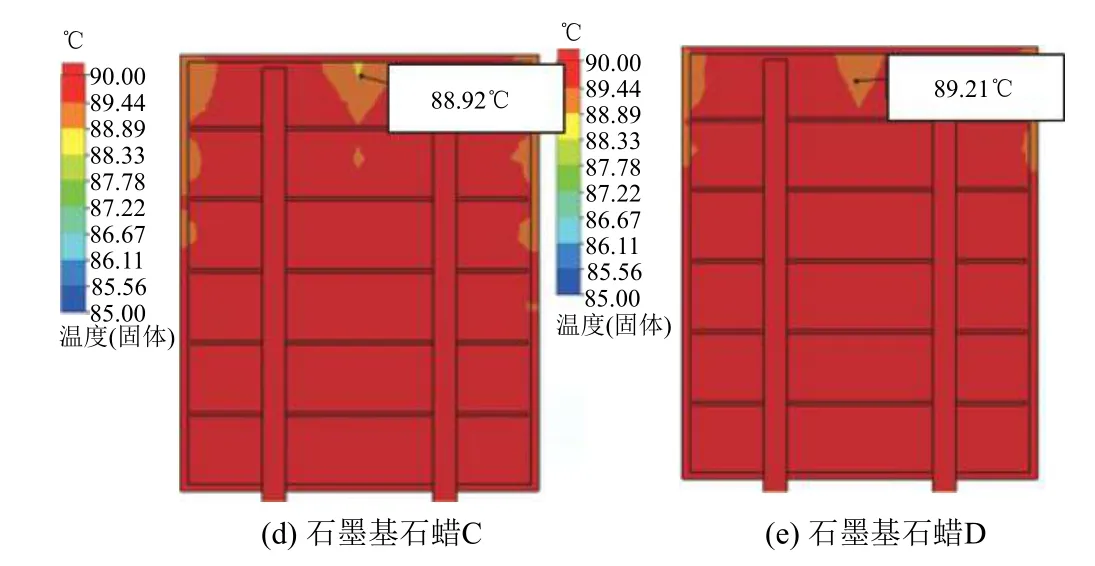

图5是翅片数n=5时,天线工作150 s时的储热器中截面温度云图。从图中可以看出,相变材料的导热系数对相变完成情况影响十分明显,当相变材料为85号石蜡时,仅有部分相变材料完成相变,部分材料甚至还未开始相变;当相变材料为石墨基石蜡D时,相变材料几乎全部完成相变。

图5 储热器中截面温度云图(n=5)Fig.5 Temperature distribution in the middle section of the heat storage (n=5)

3.2 翅片数的影响

图6是在储热器内填充不同相变材料的情况下,天线工作150 s时T/R组件安装面最高温度随翅片数的变化曲线。从图中可以看出,当相变材料为85号石蜡时,T/R组件安装面最高温度随着翅片数的增加而大幅降低,n=0与n=15时最高温度相差超过18℃;而当相变材料为石墨基石蜡D时,最高温度仅随翅片数的增加略微降低,上述两个最高温度仅相差3.2℃。总体而言最高温度随翅片数的增加而降低。

图7是相变材料为石墨基石蜡B时,天线工作150 s时的储热器中截面温度云图。从图中可以看出,随着翅片数的增加,储热器内部相变材料相变完成部分所占比例增大。无翅片时,仅靠近热管附近的部分相变材料完成相变,中间部分材料仍处于相变过程中;当n=15时,相变材料几乎全部完成相变。

图6 温度随翅片数变化曲线Fig.6 The effect of the number of fins on the temperature

图7 储热器中截面温度云图(石墨基石蜡B)Fig.7 Temperature distribution in the middle section of the heat storage (paraffin/expended graphite composite material B)

从图4~图7的各温度曲线与温度云图还可以看出,相变材料为石墨基石蜡D、翅片数n=0时的T/R组件安装面最高温度与相变材料为85号石蜡、翅片数n=15时的仅相差0.6℃,说明相变材料与翅片数两者可以效果互补,在填充的相变材料导热系数较低时,可通过增加翅片数来获得较好的热控性能,反之亦然。

填充的相变材料导热系数较高、翅片数较多时,相变材料可以快速均匀地完成相变,获得较低的T/R组件安装面温度。但高导热系数石墨基石蜡复合相变材料的使用成本很高,石墨基石蜡D的单价约为石墨基石蜡A的10倍;铜翅片数量的增加则会使得相变材料填充不均匀,填充难度增大。因此,综合温控性能、装置研制成本、工艺实现难易程度等因素,适用于本文相控阵天线热控装置的合理参数为:相变材料选取石墨基石蜡A,翅片数n=5。该参数下数值模拟得到的T/R组件安装面最高温度为136.02℃,满足许用温度为140℃的热设计要求。

4 试验测试

4.1 试验系统

将按照优选参数研制的天线热控装置样机置于温度试验箱内,并在装置外部加防风罩,防止箱内空气流动对试验产生影响。试验时,设置温箱环境为恒温80℃,当数据采集仪采集的热控装置各处温度数据均稳定在80℃并保持4 h后,对模拟热源加电进行测试。测试用温度传感器为T型热电偶,其测量误差在±0.2℃以内;数据采集仪为Aglient 34972A;热源(T/R组件内芯片)用微带发热电阻模拟。

4.2 试验结果

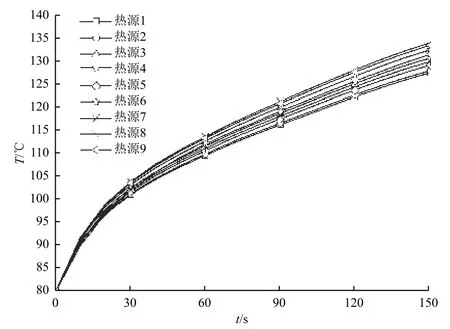

图8为试验测得的热源安装面温升曲线。从图中可以看出,热源安装面温度随天线工作时间的延长逐渐升高,且温升速率逐渐降低;在天线工作150 s时,热源安装面温度分布在(131±3.1)℃的范围内。各热源安装面之间存在明显的温度差异,位于天线中心的热源7安装面温度最高(134.1℃),位于天线边缘的热源1安装面温度最低(127.9℃)。

图8 天线监控点温升曲线Fig.8 Temperature of antenna's monitor point vs.time

试验结果表明,天线采用热管PCM热控装置后,热源安装面最高温度为134.1℃,满足T/R组件安装面许用温度为140℃的热设计要求。

5 结束语

本文针对某弹载天线,利用有效热容法对采用热管PCM热控装置的天线进行了数值分析,讨论了装置填充相变材料的导热系数和翅片数对装置热控性能的影响。结果表明:较高导热系数的相变材料与较多的翅片数量均有利于提高装置的热控性能,且两者效果互补。

综合热控性能、研制成本、工艺实现难易度等因素,适用于本文的天线热控装置合理参数为:相变材料选用石墨基石蜡A,翅片数n=5。经测试试验证明,该参数下的热管PCM热控装置可以满足当前相控阵天线的热设计要求。