星载双反射面天线热变形测量数据处理方法

刘博学,柏宏武

(西安空间无线电技术研究所,西安 710000)

0 引言

卫星在轨运行时,天线处于恶劣的周期性冷热交变环境中,热应力使天线结构产生变形,从而引起辐射方向图的畸变,导致天线波束指向误差,影响天线在轨性能,降低天线可靠性。随着天线精度要求的提高,天线在轨热变形的预判越发重要。为进一步优化天线热变形分析模型,完善天线结构设计,保证天线在轨电性能,开展星载天线地面热变形测试及分析已成为高精度天线研制中的一项关键工作。

目前对于高精度星载天线热变形测试分析,国内外主要在测试方法手段方面开展了相关工作。美国航空航天局(NASA)、欧洲航天局(ESA)及日本宇宙航空研究开发机构(JAXA)多年来一直致力于空间飞行器结构形面的摄影测量法研究与应用[1],在高精度测量设备研制方面逐渐成熟;国内,中国空间技术研究院、郑州辰维科技等单位近年来也在星载天线真空、常压热变形测量方法方面取得了重要成果[2-5],研制的高精度热变形自动测量系统在环境适应方面具有不可替代的优势。然而国内外对于热变形测试数据的分析处理没有统一的规范,在获得天线各工况原始测量数据后并不能准确可靠地识别天线实际的变形情况,严重限制了热变形测试进一步发挥作用。

本文以某双反射抛物面天线为研究对象,针对常温、高温、低温3种工况下的热变形原始测试数据,提出了一种适用于其主反射器形状热变形及副反射器位置变化的测试数据分析处理方法。

1 热变形测量原理

目前在进行星载天线热变形测量时,主要采用近景摄影测量的方法,原理如图1所示。首先在天线产品表面粘贴设置定向回光反射标志点,包括编码点与非编码点;然后采用高精度相机从多个位置和角度对同一产品表面拍摄一定数量的数字相片,利用高精度的亚像素图像处理技术提取数字相片中标志点的图像坐标,再利用自动精确配准技术实现不同图像中同名点的正确配准;将配准后的标志点的图像坐标作为已知参数,标志点的三维坐标和相机在空间不同测站下的位置作为未知变量,代入光线束法平差约束方程组中,解算出相机在不同测站下的位置姿态和标志点的空间三维坐标,再根据基准尺的长度计算出比例因子,得到最终天线表面测点在测量坐标系下的绝对三维重建结果[6]。

图1 数字摄影测量法原理示意Fig.1 Principle of digital photogrammetry

在应用上述方法得到天线在各个工况的表面标志点坐标后,天线热变形测量的进一步分析即在此基础上进行。而对于双反射面天线的热变形测量,主要包括在经历高低温环境后天线主反射器的形状变化及副反射器的位置变化情况。这2项变化都将影响天线的实际电性能指标。

2 传统的天线热变形分析处理方法

将不同温度工况下天线表面上标志点的测量坐标提取出来,以常温工况下点坐标为基准,分析高温、低温工况所测量数据相对于常温工况基准数据的变化情况,即对应天线在高、低温工况的热变形。

对于标准的抛物面天线主反射器形状热变形计算,惯用的传统方法有3种:

1)将天线主反射器在高、低温工况及常温工况下的表面标志点通过天线基准点统一在同一天线坐标系下,以主反射器上同名对应测量点的直接比较RMS值代表形状热变形量,其反映的是天线上所测对应目标点之间的距离变化量的RMS值,包含x、y、z三个方向,在天线反射面表现为法向和切向变化2种分量。而天线反射面为标准抛物面,其电性能主要受法向变化的影响,切向变化并不影响天线具体形状特性,故此种分析计算方法未能真实反映天线反射面自身法向变形量,也就无法反映天线反射面变形的真实情况。

2)将高、低温工况及常温工况下天线主反射器表面标志点通过天线基准点统一在同一天线坐标系下的基础上,再以常温工况天线表面上所有测量点作为公共点,将高、低温工况下的点坐标与常温下的对应点坐标在限制比例因子的条件下进行公共点转换(最小二乘法拟合),即将高、低温下点坐标的坐标系转换为常温下点坐标的坐标系,然后将高、低温下各测量点坐标减去常温下对应点坐标得到一组新的差值,以这些新的偏差的RMS值表示高、低温下的天线变形量。这种方法计算得到的天线主反射器形状变化减弱了基准点变化对热变形测量的影响,但也同样存在只反映对应标志点之间距离变化量的RMS值,未能真实反映天线反射面自身法向变形量的问题。

3)将高、低温工况及常温工况下天线主反射器表面标志点通过天线基准点统一在同一天线坐标系下的基础上,将高、低温及常温工况点坐标分别与天线理论模型直接比较,计算其与模型的法向偏差,然后计算两组对应点法向偏差之间的偏差的RMS值。但由于经历高、低温变形后的天线反射面上标志点在模型上的法向投影点与常温工况(基准工况)投影点不在模型的同一位置,存在相应的切向偏移,故此方法变形量计算结果偏大,并不能反映真实情况。

对于天线副反射器位置在高、低温工况下的变化分析目前主要采用直接比较的方法,将天线副反射器在高、低温工况及常温工况下的表面标志点通过天线基准点统一在同一天线坐标系下,以副反射面上同名对应测量点在天线坐标系下的点坐标直接比较结果代表副反射器位置在x、y、z三个方向上的平移变化情况,表现为各个测量点的坐标变化Δx、Δy、Δz。而副反射器上粘贴的标志点位置随机且一般不够全面,因此直接比较法不能整体反映天线副反射器位置及其角度位置(姿态)的变化情况。

3 天线热变形分析计算新方法

为避免以上第2章所述3种主反射器形状热变形分析处理方法的缺陷,并进一步形成全面的副反射器位置变化处理规范,本文基于标准抛物面拟合理论和公共点转换理论,提出了一种反射器形状热变形及位置变化分析计算的新方法。

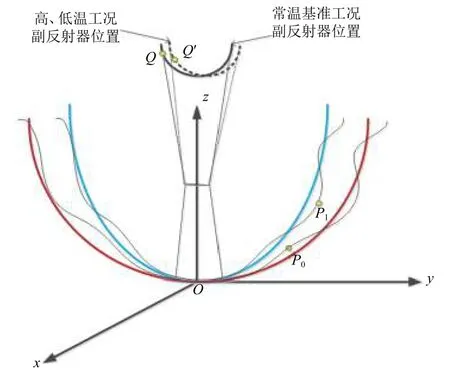

3.1 主反射器形状热变形

在将高、低温工况及常温工况下天线主反射器表面标志点通过天线基准点统一在同一天线坐标系下的基础上,首先采用常温基准工况所测点P0拟合天线主反射器标准抛物面,再以经历高、低温变形后的所测点P1拟合变形后的标准抛物面,热变形量计算即为计算变形后拟合的标准抛物面与基准工况拟合的标准抛物面之间的法向偏差的RMS值。为了便于分析计算,将变形后所测标志点以法向方向投影到变形后标准抛物面上形成一组新的点坐标,计算变形量的依据是这组新形成点坐标到基准工况所形成标准抛物面之间的法向偏差SRMS,如图2所示。

图2 主反射器抛物面形状热变形计算Fig.2 Thermal deformation calculation of parabolic reflector

对于标准抛物面天线,可以将抛物面反射器经历热变形后各点的位移分解为2部分:首先为整体抛物面的刚体运动(移动和转动)及抛物面焦距的变化;其次为反射面各点之间的相对微小变形。在实际的结构变形中第1种情况起主导作用。因此,利用最小二乘法拟合可分别得到与常温基准工况及实际变形后抛物面RMS偏差最小的最佳吻合抛物面[7-9],拟合原理如下:

用标准方程来表示标准抛物面,并根据实际应用需求,以测量点距标准抛物面法向RMS偏差最小来拟合求得最佳吻合抛物面,计算公式为:

式(1)~(4)中:F为抛物面焦距;dD为测量点距拟合抛物面的法向偏差;为实测天线标志点坐标;为实测天线标志点在拟合抛物面上的投影点坐标。

在获得基准工况和高、低温工况标准抛物面的基础上,分析计算不同工况抛物面之间的热变形量

式中:n为天线反射器上标志点数量;Si为基准工况标准抛物面与高、低温工况标准抛物面各对应标志点的法向偏差。

3.2 副反射器位置热变形

在分析计算副反射器位置变化时,将高、低温工况及常温工况下天线副反射器上标志点通过天线基准点统一在同一天线坐标系下,再以常温工况天线副反表面上所有测量点Q(数量不少于4个)作为基准点,将高、低温工况下的点坐标Q'与常温下的点坐标在限制比例因子的条件下进行对应点公共点转换(最小二乘法拟合)形成最终的位移、转角参数,此即为副反射器位置在高、低温工况下相对于常温基准工况的变化量(参见图3)。

图3 副反射器位置变化计算Fig.3 Position change calculation of sub reflector

公共点转换法是利用不同坐标系下的同一点集的三维坐标值的不同,确定2个坐标系之间转换参数t的一种方法[10]。对天线副反射器表面上在高、低温工况和常温工况的2组公共点,存在2个不同坐标系(常温初始坐标系及热变形后对应坐标系),因此两坐标系之间有3个平移参数、3个旋转参数和1个比例参数,记为t=(Dx,Dy,Dz,Rx,Ry,Rz,k),即副反射器在经历高、低温工况后的位置变化情况。热变形测量时基准尺采用低膨胀系数微晶玻璃尺,可以认为各个工况的尺度基准保持一致,比例参数近似为1,因此在计算热变形时采用限制比例因子的方法。设副反射器表面公共点在常温初始坐标系1下的坐标为(X,Y,Z),在高、低温变形后对应坐标系2下的坐标为(x,y,z),坐标系1与坐标系2之间的转换关系为

4 天线热变形计算实例

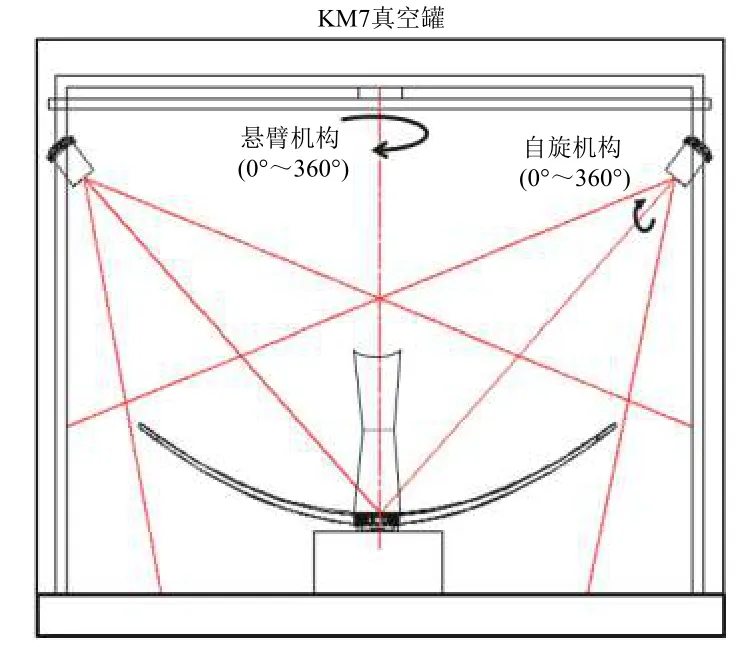

基于上述热变形分析计算方法,以某双反射面天线为研究对象,在真空高、低温工况下进行测量验证。如图4所示,天线主反射器面形为口径接近5 m的标准抛物面,副反射器通过中心支撑筒与主反射器相连。测量时将表面贴有回光反射标志点的天线置于KM7热真空罐内,测量相机采用带有光学石英玻璃的专用相机防护罩进行防护,在不同温度工况通过悬臂旋转机构驱动在天线上方绕天线轴线0°~360°环拍完成多角度位置图像采集,并借助相机自旋机构做0°~360°自旋以增加多余观测数和完成自标定,然后经摄影测量软件分析处理得到天线主、副反射器在各个温度工况下的标志点坐标。经验证,系统测量重复精度优于±0.02 mm。

图4 双反射面天线热变形测量系统Fig.4 Measuring system for thermal deformation test

在获得主反射器和副反射器在各个温度工况标志点坐标的基础上,采用本文提出的数据处理方法对该天线主反射器形状热变形和副反射器位置变化进行分析计算,具体计算结果如表1和表2所示。表3为采用传统直接比较法分析计算的副反射器位置变化统计。

表1 天线主反射器形状热变形测量计算结果Table 1 Thermal deformations of parabolic reflector

表2 天线副反射器位置变化测量计算结果Table 2 Position changes of sub reflector

根据试验具体温度工况及天线材料、结构特性,利用专用热分析仿真平台进行热变形理论仿真分析计算:构建天线产品结构有限元模型,采用有限元热分析法计算天线温度场分布,并将热分析结果作为结构变形分析的输入量,采用有限元结构分析法计算天线结构热变形量,分析云图如图5所示。结果显示,天线主反射器高温工况热变形量为0.12 mm(RMS),低温工况热变形量为0.24 mm(RMS)。

图5 天线主反射器热变形有限元分析云图Fig.5 Thermal deformation cloud of parabolic reflector obtained by FEM

可以看出:将本文提出的抛物面天线主反射器形状热变形测量数据处理方法与3种传统方法相比,只有本文方法与理论分析结果基本一致,两者相互验证;本文提出的副反射器位置变化分析处理方法与传统的直接比较法相比,能够全面反映副反射器位置及姿态的变化情况。以上均证明了本文分析处理方法的正确性和可行性。

5 结束语

通过非接触摄影测量方法可以获得星载天线在常温及高、低温工况下的表面测量数据,但以往针对原始测量数据缺乏合理可行的分析处理方法。基于此,本文采用标准抛物面拟合及公共点转换理论,提出了一种适用于星载双反射面天线的热变形测量数据分析处理方法,准确实现了试验高温、低温工况下天线主反射器的形状热变形及副反射器位置变化的分析计算,并通过计算实例验证了此方法的合理性与可行性,可为准确预测星载天线在轨热变形奠定基础。

本文提出的热变形测量数据分析处理方法经过进一步的改进完善后,可以推广应用至其他类型星载天线热变形的测量分析过程中。