放电等离子烧结制备TiC/7075铝基复合材料实验研究

曾 文 王乾坤 任权友 潘 毅 张红丽 龙芝梅 冉代鑫

(重庆科技学院冶金与材料工程学院, 重庆 401331)

复合材料由基体材料和增强材料构成,兼具两种材料的优点。比如颗粒增强铝基复合材料,就兼具铝基体材料的低密度、低膨胀系数和增强材料的高强度、高比刚度等优点,具有良好的综合性能,被广泛应用于航空航天、汽车等领域[1-3]。颗粒增强铝基复合材料是金属基复合材料中比较成熟的一个品种。金属基复合材料的制备工艺有搅拌铸造法、粉末冶金法、原位生成法、挤压铸造法、喷射成形法等[4]。在这些制备工艺中,粉末冶金法不受基体合金种类与增强体类型的限制,可以使增强相在金属基体材料中均匀分布,并且可以添加较高含量的增强相[4]。放电等离子烧结(Spark Plasma Sintering,简称“SPS”)是一种新型的粉末冶金烧结技术,具有升温速度快、烧结温度低、烧结时间短等特点,制备的烧结体致密度高、组织均匀,具有良好的综合性能[5-7],目前已被广泛用于制备功能梯度材料、热电材料、铁电材料、磁性材料、纳米材料、非晶材料、陶瓷材料等[5,6]。

1 实验材料与方法

1.1 实验材料

实验所用的合金粉为气雾化法制备的7075合金粉,纯度(质量分数)为99.9%。7075合金粉末呈球形或椭球形,平均直径约20 μm,其合金成分如表1所示。实验所用的增强体TiC粉末的纯度为99%,大部分颗粒的直径为2~4 μm。通过扫描电子显微镜(SEM)获得的7075合金粉末和TiC粉末的形貌如图1所示。

表1 7075合金粉的成分

在7075合金粉中添加的TiC粉末,其质量分数分别为0、2%、6%、8%。先用手动搅拌的方式对混合粉末进行简单混合,然后放入球磨罐,在行星球磨机上进行球磨混粉。在球磨罐中加入适量的无水乙醇,将混合粉末润湿,以防止球磨过程中温度过高而导致铝合金粉末被氧化,同时也为降低粉体的表面能,放止团聚,使球磨后粉体易于干燥。球料比为10 ∶1,转速为250 r/min,磨球直径为6 mm,磨球和球磨罐材料为尼龙。为防止球磨过程中温度过高,采用正反交替间隔运行方式,单方向运行时间30 min后,停机10 min,再反方向运行30 min,然后再停机10 min。如此循环5次,总的球磨时间为 360 min(不含停机时间)。

图1 实验所用粉末的SEM形貌

放电等离子烧结在上海晨华电炉有限公司生产的SPS-20T-10型放电等离子烧结炉中进行。选取的SPS专用石墨模具,内直径为30 mm。把根据模具剪切的碳纸置于模具内,以避免试样粉末与模具接触,方便烧结后试样的取出。将装好粉末的模具置于烧结腔内,抽真空30 min左右,使腔内的真空度小于0.1 Pa。在烧结过程中,以50 ℃/min的加热速度加热至500 ℃。在加热过程中,为防止石墨模具被损坏,先不施加压力,至温度达到烧结温度时施加35 MPa的轴向压力。在烧结温度上保持20 min,然后随炉冷却,制得Ф30 mm×6 mm的圆柱形块体。

对烧结的块体进行打磨,再用酒精清洗,然后用阿基米德法测量烧结块体的密度。对每个烧结块体测量3次,取平均值。用HITACHI S-3700N扫描电子显微镜(SEM)观察7075合金粉末、TiC粉末和烧结制备的TiC/7075铝基复合材料轴向的形貌,并结合配备的能谱仪(EDS)分析烧结块体中的相。在SEM观察前,TiC/7075铝基复合材料块体样品经过了线切割、磨样、抛光、腐蚀的过程。腐蚀剂选用Keller试剂,其配比(体积比)为VHF∶VHCl∶VHNO3∶VH2O=1.0∶1.5∶2.5∶95.0;浸蚀时间为30 s。采用丹东方圆DX-2700X射线衍射仪,分析7075合金粉末、TiC粉末和烧结制备的TiC/7075铝基复合材料中的物相,扫描角度范围为30°~90°,扫描速度为0.03°/min。用HVS-1000维氏硬度仪测定烧结块体的显微硬度,加载载荷为200 g,保持时间15 s。每个样品测量10个点,取其平均值。

2 实验结果与分析

2.1 TiC/7075铝基复合材料的组织结构

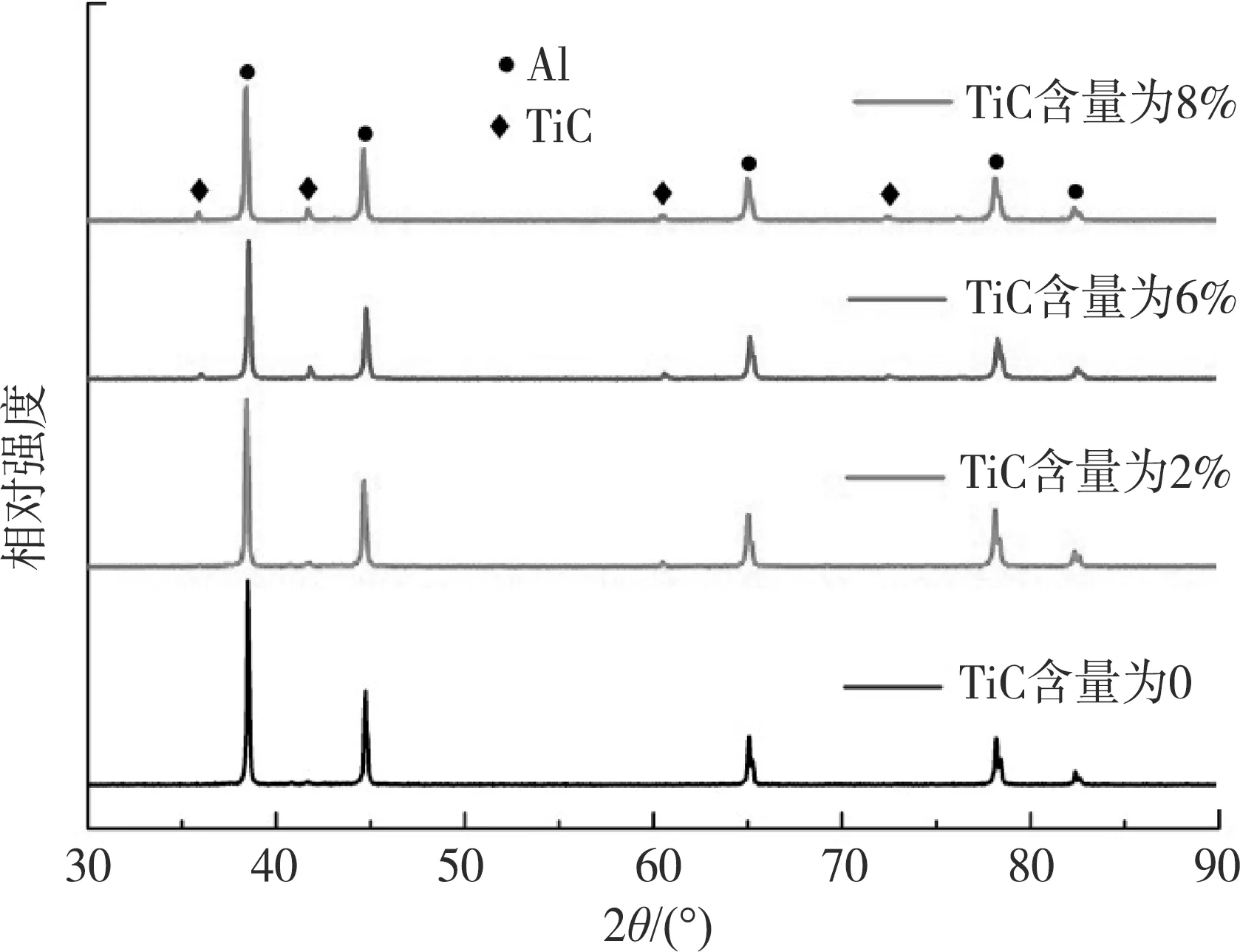

图2是TiC/7075铝基复合材料烧结块体的XRD图。从图中可以看出,TiC含量为0 时,烧结块体中只有Al相。添加TiC后,烧结块体中出现了TiC相,且随TiC含量的增加,TiC对应峰的强度有所提高。没有发现其他相,说明在烧结过程中,TiC和Al没有发生反应生成新的相。这是因为放电等离子烧结的温度低、时间短,TiC和Al无法反应生成新的相,这也是通过放电等离子烧结制备金属基复合材料的优点[6]。

图2 TiC/7075铝基复合材料烧结块体的XRD图

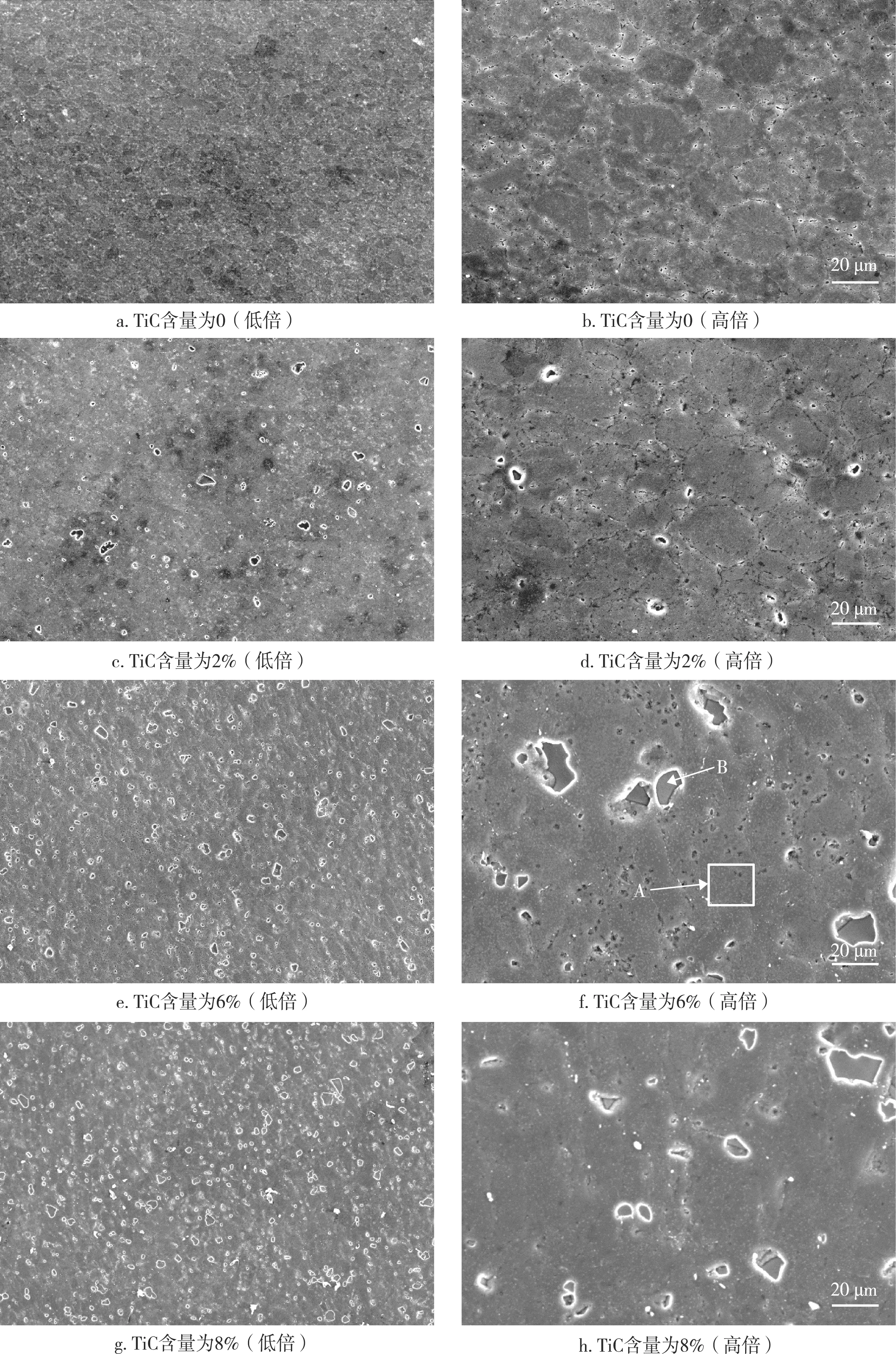

图3是不同TiC含量的TiC/7075铝基复合材料的微观组织,表2是图3f中A、B区域的能谱分析结果。通过能谱分析发现,图中坑洞部分(图3f中的B区域)为TiC颗粒。这是因为TiC颗粒镶嵌在铝基体上,在电解抛光过程中TiC颗粒发生脱落,从而形成坑洞。随着TiC含量的增加,TiC颗粒坑洞越来越多。观察图3c至图3h可以发现,TiC颗粒在铝基体材料中分布均匀,没有大量TiC颗粒聚集的现象。这说明,采用球磨工艺对于制备颗粒分布均匀的颗粒增强铝基复合材料是可行的,制备出了颗粒分布均匀的TiC/7075铝基复合材料。图3f中A区域含有Al、Zn、Mg元素,这恰是7075合金粉中含有的元素。

图3 不同TiC含量的TiC/7075铝基复合材料的微观组织

区域元素原子百分含量∕%质量分数∕%Zn3.007.00AMg3.613.13Al93.3989.87C36.6212.85BAl2.511.98Ti60.8785.17

图4是TiC/7075铝基复合材料的致密度和显微硬度的变化图。从图中可以看出,烧结的铝基复合材料的致密度均在98%以上,其中TiC含量为0时的烧结块体致密度为99.7%。这说明,通过放电等离子烧结技术制备出了高致密的铝基复合材料。此外,复合材料的显微维氏硬度值随着TiC含量的升高而升高。当其中TiC的含量为0时,复合材料的维氏硬度为147 HV;TiC的含量增加到8%时,复合材料的维氏硬度上升到了166.8 HV,硬度增加了13.47%。这是因为TiC颗粒具有较高的强度和刚度,加入后对7075铝基体有“钉扎”作用,可以阻碍基体的位错运动和变形[15]。随着TiC含量的增加,强化效果越强,因此TiC/7075铝基复合材料的硬度随着TiC含量的增加而升高。

图4 TiC/7075铝基复合材料的致密度和硬度

3 结 语

运用球磨工艺和放电等离子烧结技术,可以制备高致密颗粒增强铝基复合材料。

实验制备的TiC/7075铝基复合材料,TiC颗粒分布均匀,材料致密度高(大于98%)。

烧结制备的TiC/7075铝基复合材料中,只有TiC相和Al相,没有新相产生。

TiC/7075铝基复合材料的硬度随着TiC含量的增加而升高。TiC含量为8%时,复合材料的硬度达166.8 HV,而TiC含量为0时,复合材料的硬度只有147 HV。