悬臂施工箱梁腹板开裂成因研究

洪 华, 金肃静, 杨勇勇

(浙江省交通运输科学研究院,浙江 杭州 311305)

工程实例中,箱型梁结构被广泛应用于连续箱梁桥和连续刚构桥。但在施工或运营期间,该种桥型结构容易受到两种情况制约而缩短其生命周期,① 随着结构跨径增大,主梁跨中变形难以控制[1-2];② 梁体结构容易出现裂缝(顺桥向出现底板与顶板的纵向裂缝[3-4]、桥面裂缝及施工和运营过程中腹板斜裂缝[5-6])影响结构耐久性。学界针对这种情况进行了广泛且深入研究[7],得出许多有益结论及建议。笔者针对该情况的箱梁腹板开裂进行了探讨、分析,并总结影响悬臂施工箱梁腹板开裂的原因,得出影响主因,探明箱梁结构裂缝产生的规律和形成机理。

1 定性分析

引起箱梁腹板开裂的原因可能有许多种,包括混凝土收缩、温度效应、施工工艺、钢束弯曲等引起的径向力及锚固区压应力带来的泊松效应等。以下定性分析各原因所产生裂缝的机理。

1.1 收缩引起开裂

收缩裂缝一般有两种形态:① 发生在上一节段和本节段交接位置,主要原因是由于二者材料龄期不同,上一节段对本节段构成约束,限制本节段的收缩从而导致开裂;箱型梁出现如此裂缝的可能性较小,主要原因是上一阶段与本阶段浇筑时间间隔较短,梁体不同步施工引起的不同收缩约束应力较小,难以导致箱梁开裂;② 现浇混凝土内部和外部散热条件不同,引起收缩差异,外部散热快而内部散热慢,内部对外部构成约束,这种裂缝一般呈表面龟裂;这一原因对于采用悬臂法施工的连续梁或连续刚构而言,存在的可能性较小,因为在悬臂施工过程中,箱梁内外都处于开放状态,散热条件基本相同。所以,笔者针对采用悬臂法施工的连续梁或连续刚构而言,由收缩引起箱梁腹板开裂的可能性较小。

1.2 温度引起开裂

温度效应引起的开裂,考虑结构整体升降温和梁体截面梯度温度。整体升降温对施工阶段产生应变若受到约束,混凝土将产生变形,对于悬臂浇筑的箱梁,合龙前为静定状态,整体升降温引起腹板开裂的可能性较小;梯度升降温会在主梁中产生较大的局部弯矩内力和自约束应力,从而导致开裂,一般出现在顶板。因此,由温度效应引起箱梁腹板开裂可能性较小。

1.3 施工工艺引起开裂

可能引起箱梁腹板开裂的施工工艺包括:混凝土施工强度不满足要求、现场养护工作不足、纵向钢束没按照设计要求张拉,导致预应力筋张拉力和引伸量不满足控制要求、施工临时荷载过大等。在这些因素影响下,可能会导致箱梁腹板开裂。施工现场针对以上各个原因,控制要求都会比较严格,故出现过大误差的可能性较小。因此施工工艺不会是引起箱梁腹板开裂的主因。

1.4 弯曲钢束的径向力引起开裂

大跨度连续梁桥在设计过程中,为抵消上部结构引起的长期下挠会设置大量的预应力筋,其中包括腹板预应力束。箱梁腹板预应力束一般从顶板下弯至底板上方,当纵向钢束张拉后,腹板内将产生大致向下的径向力,如图1[8]。

图1 腹板预应力束产生的径向力方向Fig. 1 Radial force direction generated by the web prestressing tendons

在径向力作用下会造成腹板中产生较大主拉应力,方向与钢束走向基本垂直。当主拉应力超过混凝土抗拉强度极限值时,混凝土会开裂。由于预应力效应明显,对应径向力产生的主拉效应也非常明显,是箱梁腹板开裂主要因素的可能性较大。

1.5 钢束锚固力产生的泊松效应引起开裂

腹板预应力钢束张拉完成后,会对其进行锚固,之后混凝土沿钢束方向产生预加压应力,由于泊松效应,在垂直于钢束的方向会产生拉力,拉力方向与钢束走向垂直。当主拉应力超过混凝土抗拉强度时,混凝土即会开裂。同样由于该类桥型预应力效应突出,对应锚固力产生主拉效应也将非常突出,它是箱梁腹板开裂主要因素可能性较大。

2 定量分析

导致悬臂施工箱梁腹板开裂主要原因是箱梁腹板弯起预应力束引起的径向力和锚固腹板预应力束时因泊松效应带来的锚固力。故笔者将定量分析径向力、锚固力对腹板主拉应力的影响。

笔者以上海环城北路金汇港大桥作为研究对象。金汇港桥位于环城北路(金海公路—金钱公路)上,采用跨径为60 m+102 m+60 m的变截面预应力混凝土连续梁桥,主桥主梁混凝土结构采用纵、横、竖3向预应力结构体系。施工期间,在北半幅5#墩1、 2#块和6#墩3#块发现腹板开裂,裂缝走向与纵向预应力束方向大致相同,裂缝最大宽度0.1 mm,裂缝位置在纵向钢束弯折点附近,于腹板内、外侧同时出现,位置相近。箱梁腹板斜裂缝典型示意见图2,其中腹板预应力钢束弯曲半径为800 m。

图2 箱梁腹板斜裂缝示意(单位:m)Fig. 2 Indication of oblique crack in web of box girder

2.1 模型建立

2.1.1 模型假定

笔者在建立ANSYS有限元模型时[9],作如下假设:

1)裂缝出现在腹板中部靠近预应力管道位置,故假设顶板和底板在张拉纵向预应力时对腹板应力影响较小,可忽略;

2)假设施工节段0~2#块预应力束对3#块的影响较小,可忽略;因此截取节段时只验算3#块的预应力束,2#块截取是为了保留3#块预应力钢束转向段,因此模型中选取2~3#块;

3)模型中未考虑普通箍筋,假设普通箍筋对腹板开裂影响不大;

4)假设预应力束在转弯段由径向力产生的效应与在弯起段内施加均布面荷载作用相近。

2.1.2 模型计算

图3 3#腹板各预应力束编号Fig. 3 Number of prestressing tendons in 3# web

采用有限元分析软件ANSYS对6#墩2、3#块腹板进行局部实体建模分析,选用SOLID95单元模拟混凝土,LINK8单元模拟预应力束,预应力管道通过模型挖空方式进行模拟。ANSYS建立所选节段有限元模型见图4。

模型采用约束2#块端部方式进行约束。对于2#块预应力筋采用节点耦合法连接预应力钢束与腹板混凝土,采用初应变法模拟预应力荷载;对于3#块预应力钢束作用效应将采用锚固力与径向力形式等代替换,径向力通过面荷载形式施加于实体模型。

2.2 结果分析

2.2.1 应力分析

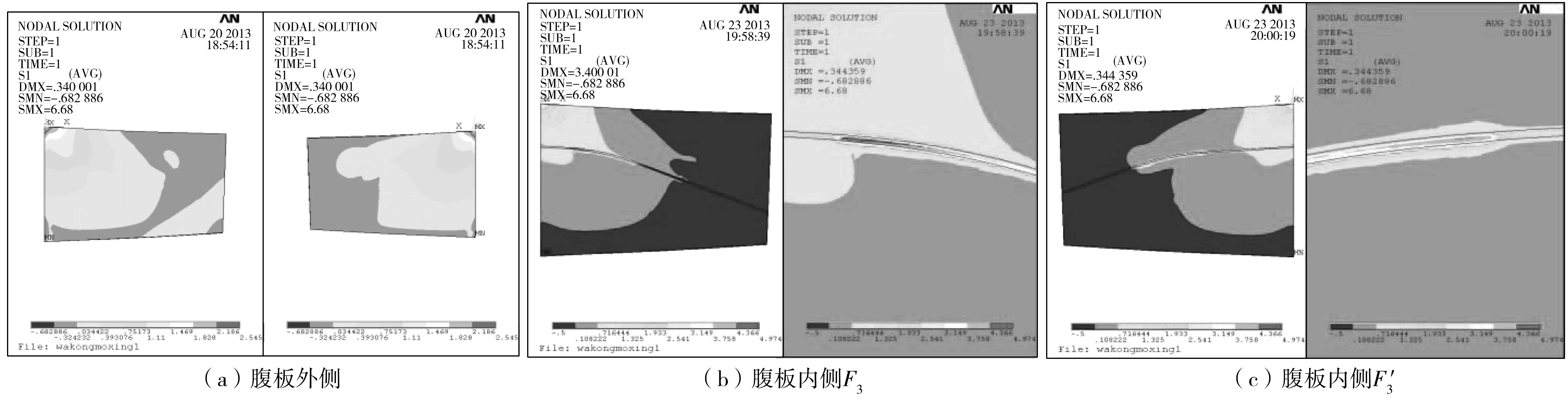

笔者分别讨论了在锚固力、径向力和锚固力+径向力荷载作用下,箱梁腹板预应力束弯起段附近平面内是否存在主拉应力[10-11];主拉应力方向和腹板内外侧主拉应力大小;在主拉应力荷载下,腹板是否会发生开裂及腹板开裂可能的方向,如图5~8。

由计算结果可知:在这3种荷载作用下,预应力束弯起段附近平面内存在主拉应力,其方向与预应力束管道方向基本垂直;拉应力内侧和外侧有一定差别,外侧在锚固力荷载作用下产生最大主拉应力,其值为1.6 MPa;内侧在锚固力+径向力荷载作用下产生最大主拉应力,其值为6.5 MPa。内侧主拉应力超出混凝土抗拉极限会发生开裂,相应的内侧混凝土退出工作,开裂向外延伸,直至混凝土表面开裂,开裂方向应与主拉应力方向相同,即与预应力束管道方向基本垂直。

图5 预应力束弯起段主拉应力矢量图Fig. 5 Main tensile stress vector of the bending section of prestressing tendon

图6 锚固力作用下预应力束弯起段主拉应力云图Fig. 6 Main tensile stress cloud diagram of the bending section of prestressing tendon under anchoring force

图7 径向力作用下预应力束弯起段主拉应力云图Fig. 7 Main tensile stress cloud diagram of the bending section of prestressing tendon under radial force

图8 锚固力+径向力作用下预应力束弯起段主拉应力云图Fig. 8 Main tensile stress cloud diagram of the bending section of prestressing tendon under the action of anchoring force and radial force

2.2.2 应力在平面内外变化趋势分析

由于腹板内、外侧拉应力差别较大,需进一步分析断面水平方向上拉应力分布情况。因各断面规律相似,笔者只分析最大值管道边缘到腹板外侧各截取截面上主拉应力的变化规律,1~4#点布置如图9;结果如图10。

由图10可得出:腹板截面主拉应力随着离腹板预应力管道距离增加而减小,其中“径向力+锚固力”效应最明显。

图9 管道边缘到腹板外侧0~4#点位置示意Fig. 9 0~4# position from pipeline edge to the outside of web

图10 管道边缘到腹板外侧应力变化Fig. 10 Stress variation from the edge of pipeline to the outside of web

2.2.3 钢束弯曲半径对腹板应力的影响

笔者建立不同钢束弯曲半径腹板有限元模型(同上),并通过提取腹板内外主拉应力计算结果可得到:增大下弯半径能降低腹板束截面处的主拉应力。

3 结 论

1)悬臂施工箱梁腹板开裂具体原因主要包括:混凝土收缩、温度效应、施工工艺、预应力钢束弯曲等引起的径向力及锚固区压应力带来的泊松效应。其中:由预应力钢束弯曲引起的径向力和锚固区压应力带来的泊松效应引起箱梁腹板开裂可能性较大;

2)利用有限元软件ANSYS通过工程实例对上述两个因素引起的腹板开裂原因进行分析可知:悬臂施工箱梁腹板开裂容易发生在腹板预应力束弯起段,且其方向垂直于弯起预应力束;

3)在“锚固力+径向力”荷载作用下,管道边缘到腹板外侧各截取截面上主拉应力大小不同,其规律是随着离腹板预应力管道距离增加,主拉应力减小。