深水半潜平台聚酯缆非线性刚度模拟分析

(海洋石油工程股份有限公司,天津 300451)

由于水深环境等因素,深水油气开发设施与浅水油气开发设施不同,其结构大多从固定式转换成浮式,因此,开发方式和方法也发生了变化[1]。常用深水油气开发设施有浮式生产储油装置(FPSO)、张力腿平台(TLP)、半潜平台(SEMI)以及深吃水立柱平台(SPAR)等。为了降低费用和提高系泊效率,深水系泊系统逐渐抛弃了传统悬链线式锚泊,更多地采用由多成分锚泊线(钢链、金属索和合成纤维绳等)组成的张紧或半张紧式锚泊系统[2]。其中合成纤维绳以聚酯缆应用最为广泛[3]。但是聚酯缆材料应变与其张力之间关系具有非线性,因此如何在数值计算中准确模拟聚酯缆应变与内力关系是获取聚酯缆张力关键技术问题[4]。本文以锚链-聚酯缆-锚链系泊形式半潜平台为研究对象,通过静态-动态刚度模型模拟聚酯缆刚度非线性特性,计算系泊系统受力及半潜平台运动。对于聚酯缆轴向刚度模拟方法,早期Del Vecchiol[5]以模型试验形式得出聚酯缆轴向刚度与张力平均值、张力幅值以及激振周期相关,并给出经验公式;此后Kim[6]通过经验公式以聚酯缆平均及动态载荷为基础设计聚酯缆轴向刚度模拟方法,并分析时域下经典SPAR与混合材料系泊系统相互作用。本文以此为基础,模拟动态刚度同时引入聚酯缆动态长度变化,并将计算结果与其他常规模拟方法进行对比,分析静态-动态刚度模型优势及特点。

1 聚酯缆非线性刚度模拟

1.1 上-下限模型

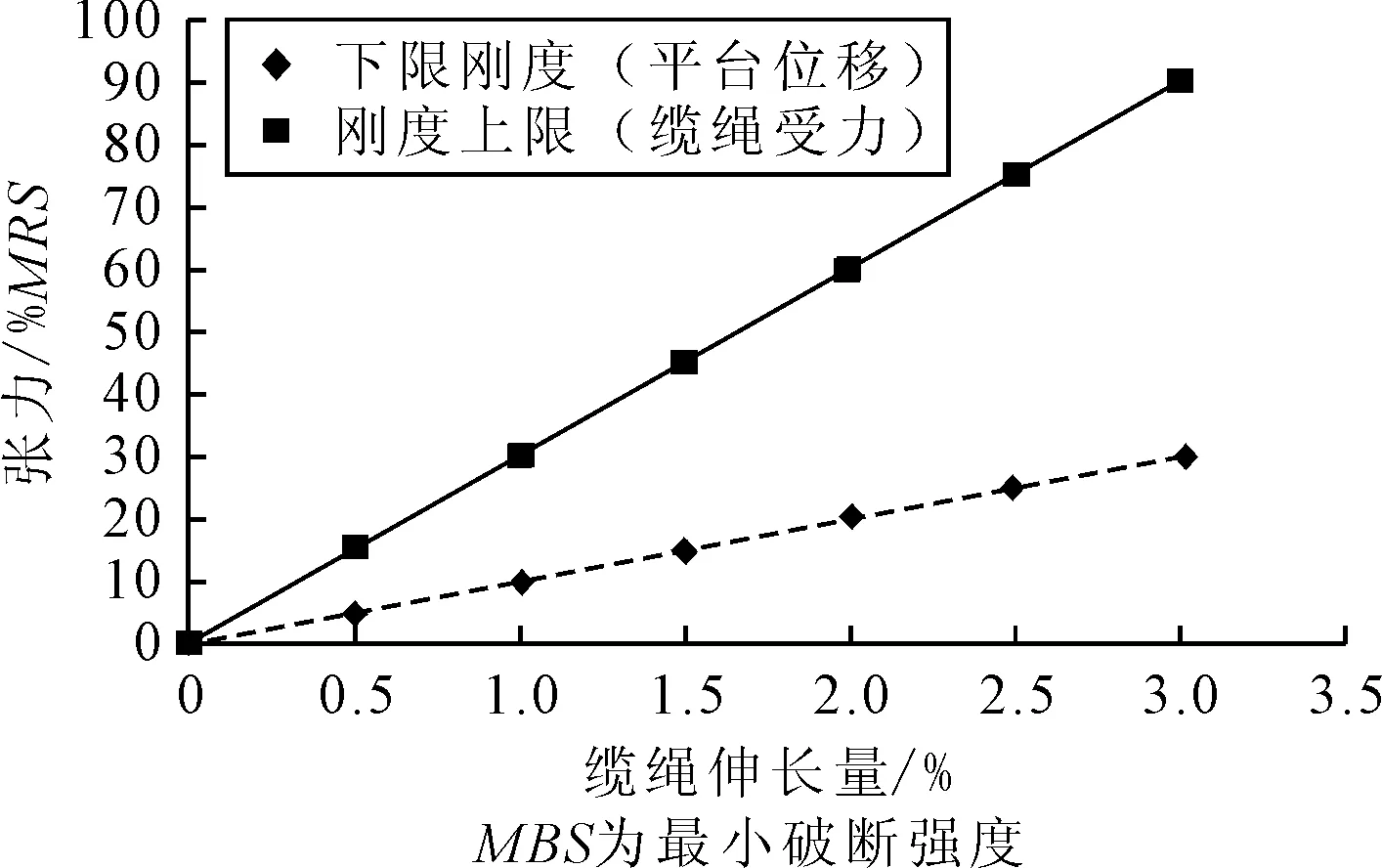

为了满足工业界对于聚酯缆系泊系统刚度模拟需求,聚酯缆刚度上-下限模型[7]定义聚酯缆刚度下限值(系泊安装预张紧后)以及上限值(风暴工况)作为初始近似[8-9]。利用刚度下限和上限值分别用于计算平台最大位移和缆绳张力。典型上-下限刚度模型曲线见图1。

图1 典型聚酯缆上-下限刚度模型示意

在缺少合适近似模型前提下,聚酯缆上-下限刚度模型操作简易,被广泛应用,但是存在以下不足。

1)没有系统方法来确定上限和下限刚度,因此相关取值较为任意。

2)聚酯缆具有复杂的刚度特性,与载荷类型、幅值、作用时间及使用历程相关,仅使用两个值模拟其复杂特性通常可能导致结果失真。为了避免这种情况,许多设计人员使用中间值,但选值的随意性也可能导致结果更加失真。

1.2 静态-动态刚度模型

聚酯缆伸长特性与其材料形态学结构相关。聚酯缆结构形式由晶体结构和非晶体结构组成,缓慢加载状态下,聚酯缆非晶体和结晶部分有充足时间对载荷作出反应,这两部分刚度平均值作为静态刚度。当聚酯缆在周期性载荷作用下,由于非结晶部分无法快速对加载作出反应,只有刚度更大的结晶部分承受大部分加载,因此,缆绳会产生更大响应峰值[10],动态刚度值一般为静态刚度的2~3倍。

聚酯缆刚度为

EA=ΔF/Δε

(1)

式中:ΔF为轴向力增量;Δε为应变增量;E为弹性模量;A为截面积。同样可以表示为量纲一的量刚度系数Kr,如下式。

(2)

静态-动态刚度模型中分为动态刚度系数Krd和静态刚度系数Krs。

静态刚度系数可以用“准静态”模型[11]求出:

Krs=(F2-F1)/[E2-E1+Clg(t)]

(3)

式中:F1为起始张力(系泊缆预张力);F2为最终测试张力(海洋平均载荷);E1为起始应变;E2为最终应变;C为蠕变系数;t为蠕变时间。

常温环境条件和周期性载荷作用下聚酯缆动态刚度系数可表达为

Krd=α+βLm+γT+δlg(P)

(4)

式中:α、β、γ和δ是聚酯缆材料特性相关系数;Lm为平均载荷占MBS百分比;T为载荷幅值占MBS百分比;P为载荷周期。

典型聚酯缆静态-动态刚度见图2。

忽略系泊缆弯矩和切向刚度,只考虑轴向刚度,则系泊缆张力为

T=[(L-L0)/L0]·(EA)

(5)

式中:L0为系泊缆初始长度,L为系泊缆伸长后长度。

由式(5)推导出聚酯缆伸长后缆绳长度为

L=L0·(1+T/EA)

(6)

静态-动态刚度系泊系统模型中,通过修正聚酯缆刚度及伸长量,达到精确模拟平台运动及缆绳受力目的。

2 半潜平台锚链-聚酯缆-锚链模型

以半潜平台系泊缆回接“风暴安全”工况。分析半潜平台初始回接4根系泊缆状态下系泊系统承载能力,判断系泊系统受力及运动是否满足API及ABS规范要求。

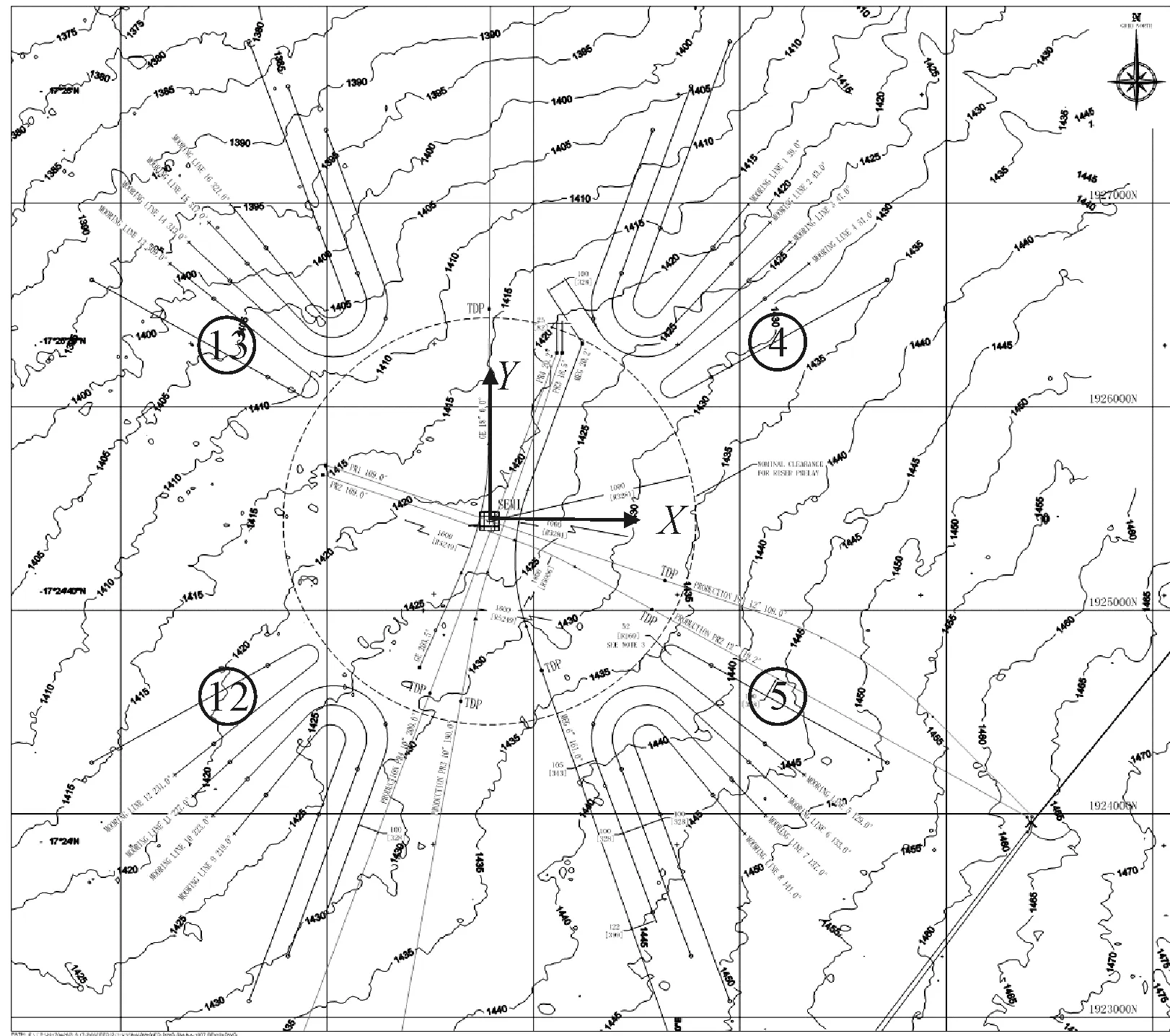

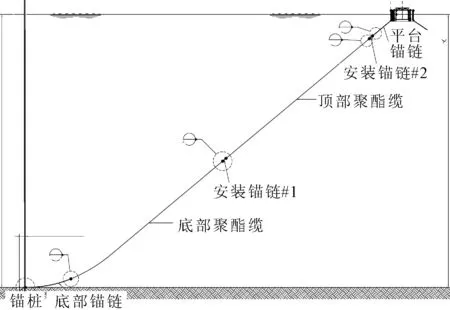

半潜平台系泊缆预安装示意见图3。初始回接缆绳编号非别为MR4、MR5、MR12及MR13。剩余缆绳待初始4根回接完毕后进行回接安装。总体坐标系原点位于半潜平台中心位置海底泥面上,垂直方向向上为正。

图3 半潜平台系泊缆预安装示意

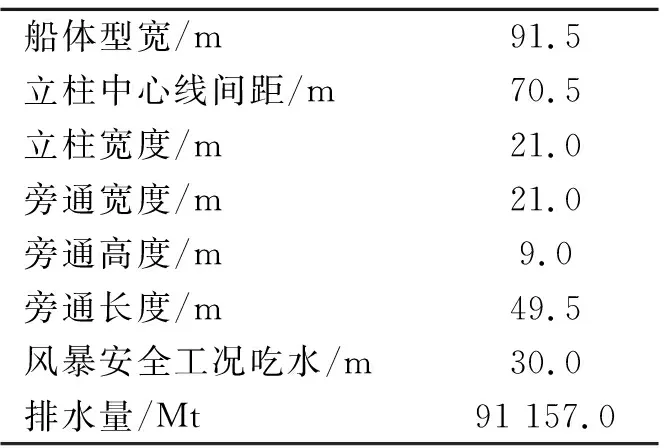

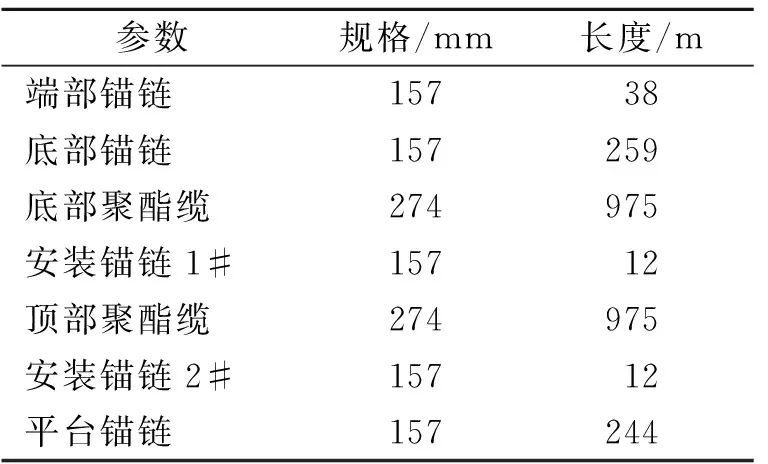

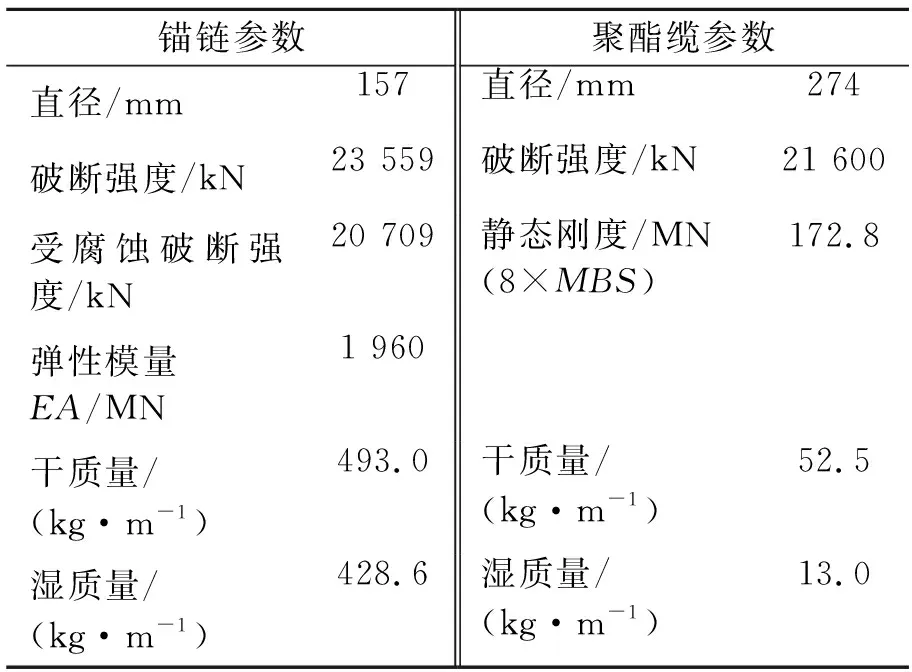

单根系泊缆从锚桩至半潜平台分别由底部锚链、底部聚酯缆、安装锚链、顶部聚酯缆以及平台锚链等各部分组成。半潜平台主尺度及相关信息见表1,各段锚链及聚酯缆规格和长度见表2,锚链及聚酯缆材料参数见表3,系泊缆回接至半潜平台后各段组成见图4。

表1 半潜平台主尺度及相关信息

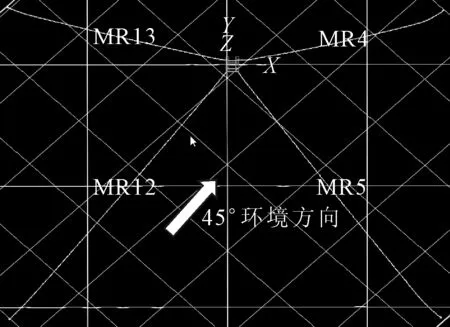

初始数值模拟中利用Orcaflex软件将静态刚度及初始长度输入计算软件,计算一段(1 000 s)时域结果获取系泊缆平均力、幅值及载荷周期,代入式(4)计算得到动态刚度系数Krd,通过式(6)计算缆绳动态长度L,最终将Krd与L重新作为输入参数导入Orcaflex计算系泊系统受力及运动。对于不同环境方向,各个缆绳受力及载荷周期(即式(4)中参数变量)均会发生变化,分别对不同方向环境条件下各条缆绳动态刚度及动态长度均进行模型修正,确保结果精确性。Orcaflex计算模型见图5。

表2 系泊缆各段锚链及聚酯缆规格和长度

表3 锚链及聚酯缆材料参数

图4 系泊缆各段组成部分立面示意

图5 Orcaflex软件风暴安全工况系泊系统模拟模型示意

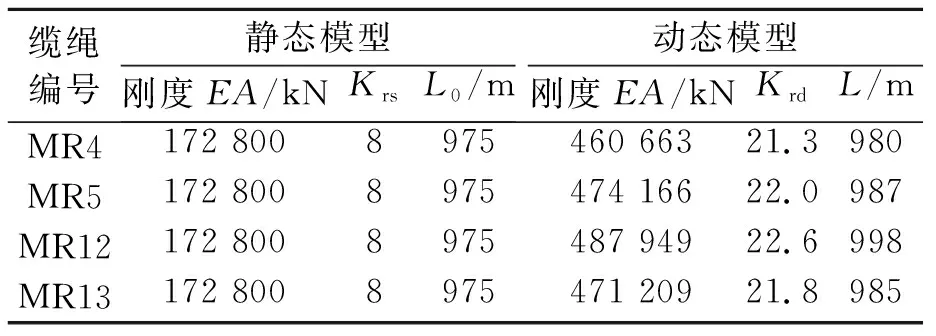

以45°风浪流环境条件(环境方向示意见图5)下,聚酯缆静态-动态刚度模型输入数据为例,通过Orcaflex初步计算数据得到缆绳动态刚度及动态长度见表4。

表4 聚酯缆静态-动态模型输入参数(45°方向)

3 半潜平台系泊系统受力及运动分析

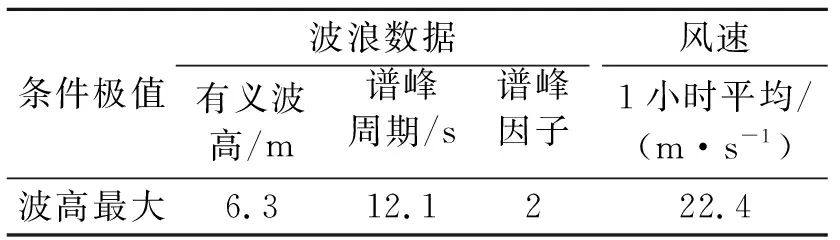

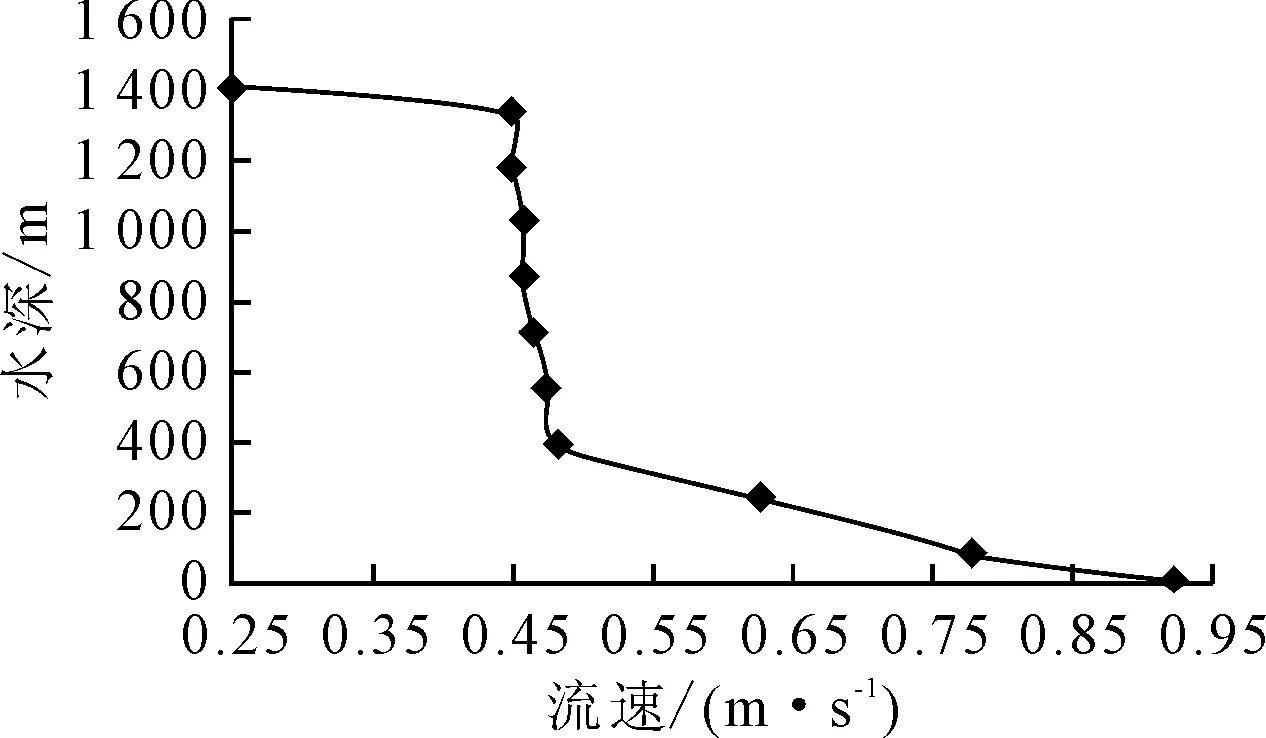

根据系泊缆回接安装需求,4根系泊缆状态下需校核半潜平台抵御一年一遇环境条件能力,一年一遇环境条件风和波浪数据见表5,流剖面数据见图6。

表5 一年一遇环境条件风和波浪数据

图6 一年一遇环境流剖面示意

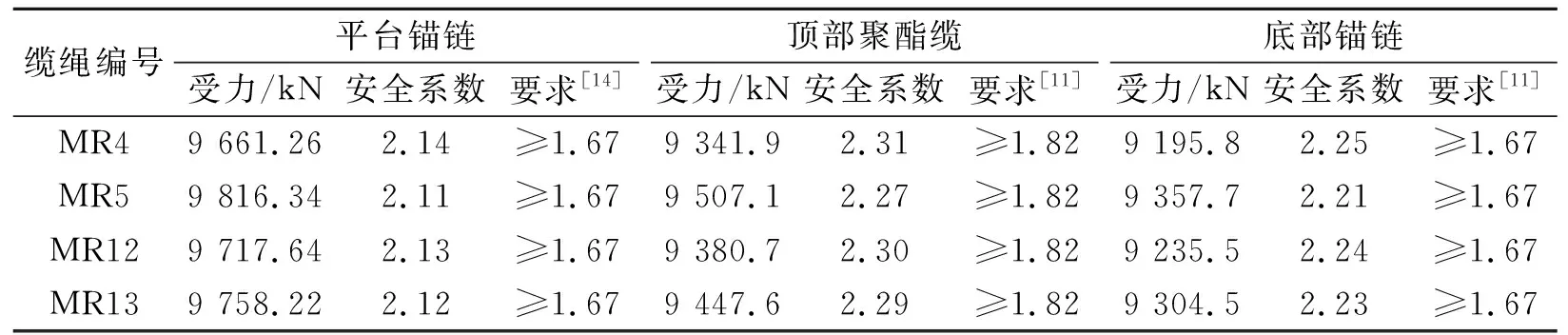

计算得到一年一遇环境条件下系泊缆受力见表6,4根系泊缆锚链及聚酯缆受力均满足API及ABS最小安全系数要求。

一年一遇环境下半潜平台水平向最大位移结果见表7。

为了验证聚酯缆静态-动态刚度模型准确性,采用上下限刚度模型分别计算系泊系统运动及受力,参考其他工程经验上限刚度取8倍MBS计算半潜平台位移,下限刚度取25倍MBS计算半潜平台受力。由于计算中随机波浪种子不同会造成最大值差异性较大,但对平均值影响较小,因此将所得结果与静态-动态刚度模型计算结果平均值进行对比。

表6 一年一遇环境条件系泊缆受力最大值统计(4根缆绳回接)

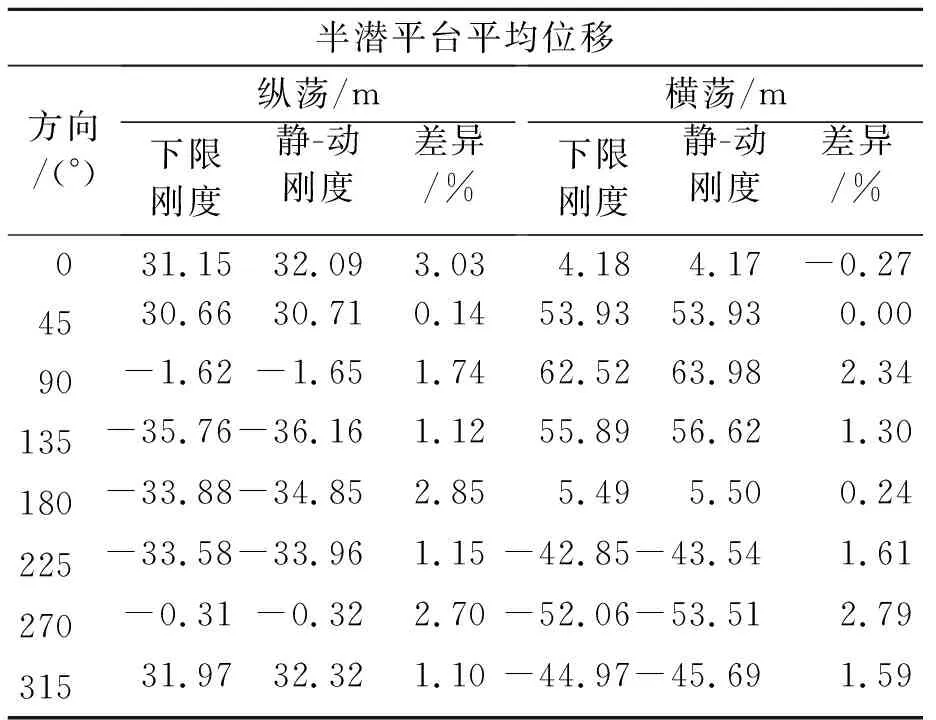

利用下限刚度(8×MBS)计算得到平均位移与静-动态刚度模型平均位移对比结果见表8。水平方向最大差异为2.85%,表明静态-动态刚度模型与下限刚度模型对于半潜运动模拟结果基本一致。

各缆绳在不同环境条件下受力最大时,其平均值对比见表9。利用上限刚度求得的缆绳受力平均值与静态-动态刚度模型计算所得缆绳受力平均值最大差异为5.28%,因此认为聚酯缆静态-动态刚度模型对于缆绳受力模拟结果是合理的。

表8 半潜平台平均位移计算结果对比

表9 半潜平台聚酯缆平均受力计算结果对比

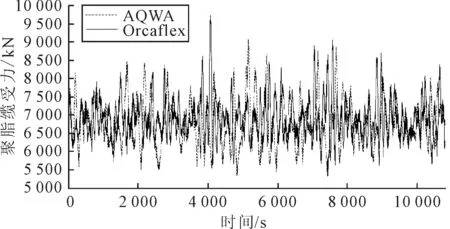

为了验证软件计算准确性,以45°一年一遇环境条件为例,分别采用Orcaflex软件与Aqwa软件,利用静态-动态刚度模型计算聚酯缆受力,并对比最大受力缆绳载荷时历曲线。

结合表6及图5中数据可以判断MR12缆绳受力最大,计算一年一遇环境作用下3 h受力时历曲线,对比结果见图7。

图7 Orcaflex与AQWA聚酯缆受力时历曲线结果

其中聚酯缆受力均值吻合度较高,受力峰值大小接近,再次论证了聚酯缆静态-动态刚度模型模拟方法准确性。

4 结论

以往针对含有聚酯缆半潜平台系泊系统常采用上下限刚度模型模拟聚酯缆材料非线性刚度,上下限刚度选取准确性将显著影响系泊系统受力及运动计算结果,对设计人员经验要求较高,同时该模型计算量较大并影响计算效率。

采用静态-动态刚度模型模拟聚酯缆非线性刚度,输入静态刚度通过简短时域计算获取动态刚度及缆绳动态长度后,重新调整系泊系统模型,最终计算获得半潜平台系泊系统运动及受力,其结果与上下限模型计算结果差异较小,与Aqwa软件结果对比吻合度较高,因此利用静态-动态刚度模型模拟半潜平台系泊系统聚酯缆非线性刚度,其结果是合理的,并且具有较高计算效率和精度。