泥浆泵舱甲板振动测试与控制

,,,

(1.大连中远海运重工有限公司,辽宁 大连 116113;2.大连理工大学 a.工业装备结构分析国家重点实验室; b.运载工程与力学学部 船舶工程学院,辽宁 大连 116024)

目前船体振动评价准则通常采用国际标准化组织“机械振动与冲击”技术委员会基于人体对船舶适居性制定的《客船和商船适居性振动测量、报告和评价准则》(简称ISO6954—2000E)[1-2]。现代船舶逐渐向大型化、轻量化发展。一方面,为了增大经济效益,船体排水量日益增大,船上旋转机械设备数量多、产生的不平衡力也随之增大;另一方面,为了降低成本设计时尽量减小构件的尺寸,致使船体刚度有所削弱[3]。振动设计时主要考虑设备静载和环境荷载,容易忽视设备动载引起甲板等结构的振动,因此较大的设备激振力诱使局部刚度低的结构产生不符合上述规范的强迫振动。此外,许多局部振动问题在设计阶段很难被发现,当船体建造完成后进行试航时出现严重的局部振动问题,造成损失[4]。工程中不乏类似的船体局部振动案例,由于振动都是在建造完成后才发现,所以通常采用增强局部结构刚度的方案,如增加立柱或者横梁等,从而实现振动控制[5-10]。但是局部振动问题因结构差异而不同,具体案例需要具体分析。以某自升式平台泥浆泵舱顶部甲板局部振动问题为例,通过现场的振动测试,从试验角度判断振动类型并分析振动原因,为减振方案提供依据;根据结构动力学理论和参考文献中的解决方案提出减振措施,使振动符合规范要求。

1 工程概述

自升式平台的船体主尺度见表1。

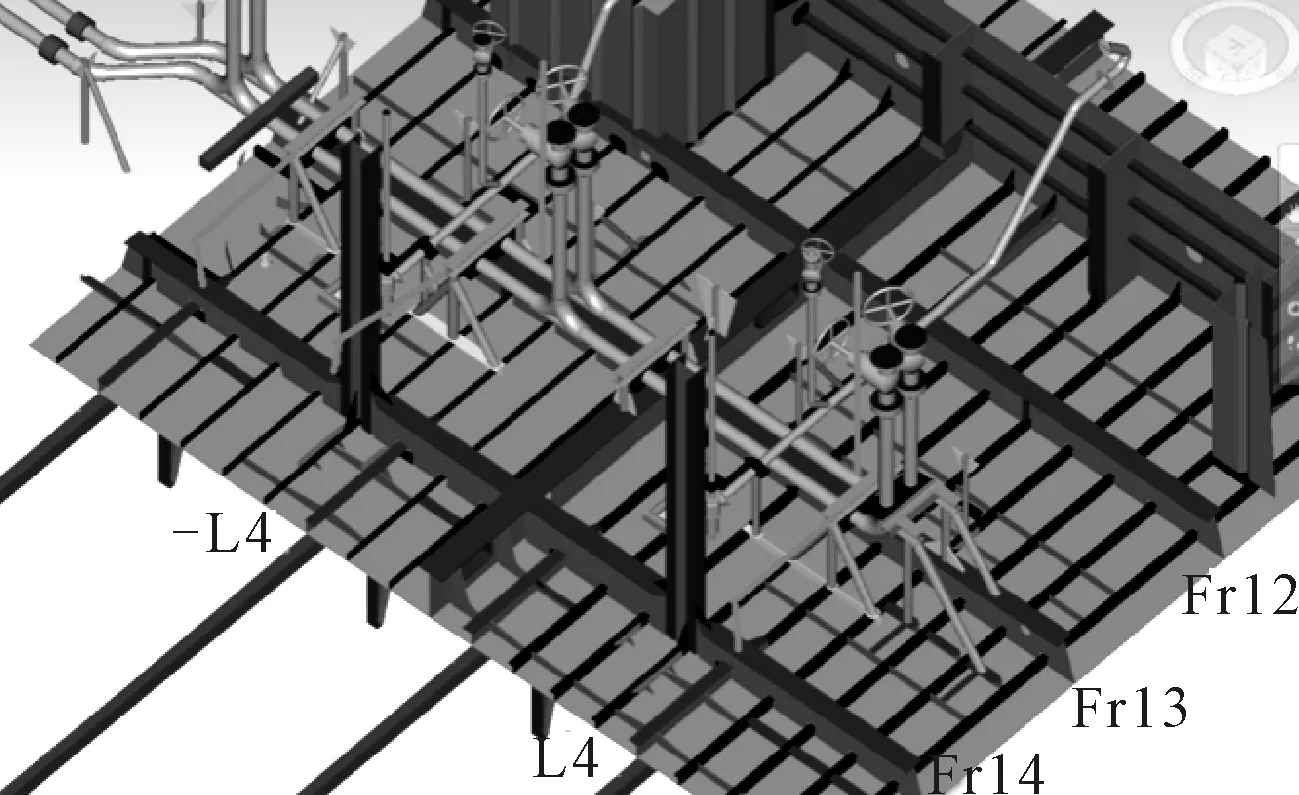

其泥浆泵舱位于Fr11~Fr16之间,舱内布置的3台相同型号泥浆泵,参数见表2。泵相对于顶部甲板的布置以及顶部甲板结构见图1。

表2 泥浆泵参数

图1 泥浆泵位置及甲板下方管系托架位置

泥浆泵舱配置3台相同型号的泥浆泵。平台建造完成后,发现当只运转其中2台泥浆泵时泥浆泵舱室顶部甲板便出现严重振动现象。为了结构的安全运行,对顶部甲板和泥浆泵的振动进行测试以找出振动原因。

2 振动测试

2.1 环境参数

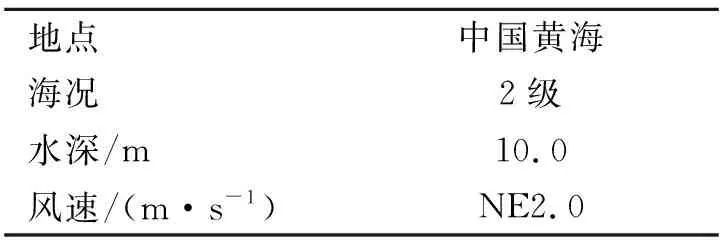

甲板振动测试的环境参数见表3。

2.2 测试工况与测点

根据现场的条件和泥浆泵的运转状态,设置2组工况,见表4。

表3 环境参数

表4 工况设置

各工况泥浆泵转速分别设为50SPM、70SPM、90SPM、100SPM、110SPM,对应的泥浆泵压力设为1000PSI、1000PSI、3000PSI、3000PSI、3000PSI。

泥浆泵开启后观察甲板振动情况,在甲板上表面选择8个振动最严重的位置作为测点,记为测点1、2、…、8,其位置见图2。

图2 泥浆泵舱顶部甲板布置与测点位置

此外,在3号泥浆泵的泵体、基座、出口箱体分别设3个测点,记为测点9、10、11,泥浆泵的输出管道上设测点12。

2.3 测试设备

振动测试采用日本RION公司的精密振动分析仪VA-12,其传感器采用的是压电式加速度探头PV-57I,灵敏度范围为1.00~9.99 mV/(m·s-2),能同时显示振动的“加速度、速度、位移值”,拥有现场数据采集及分析功能。

2.4 测试结果

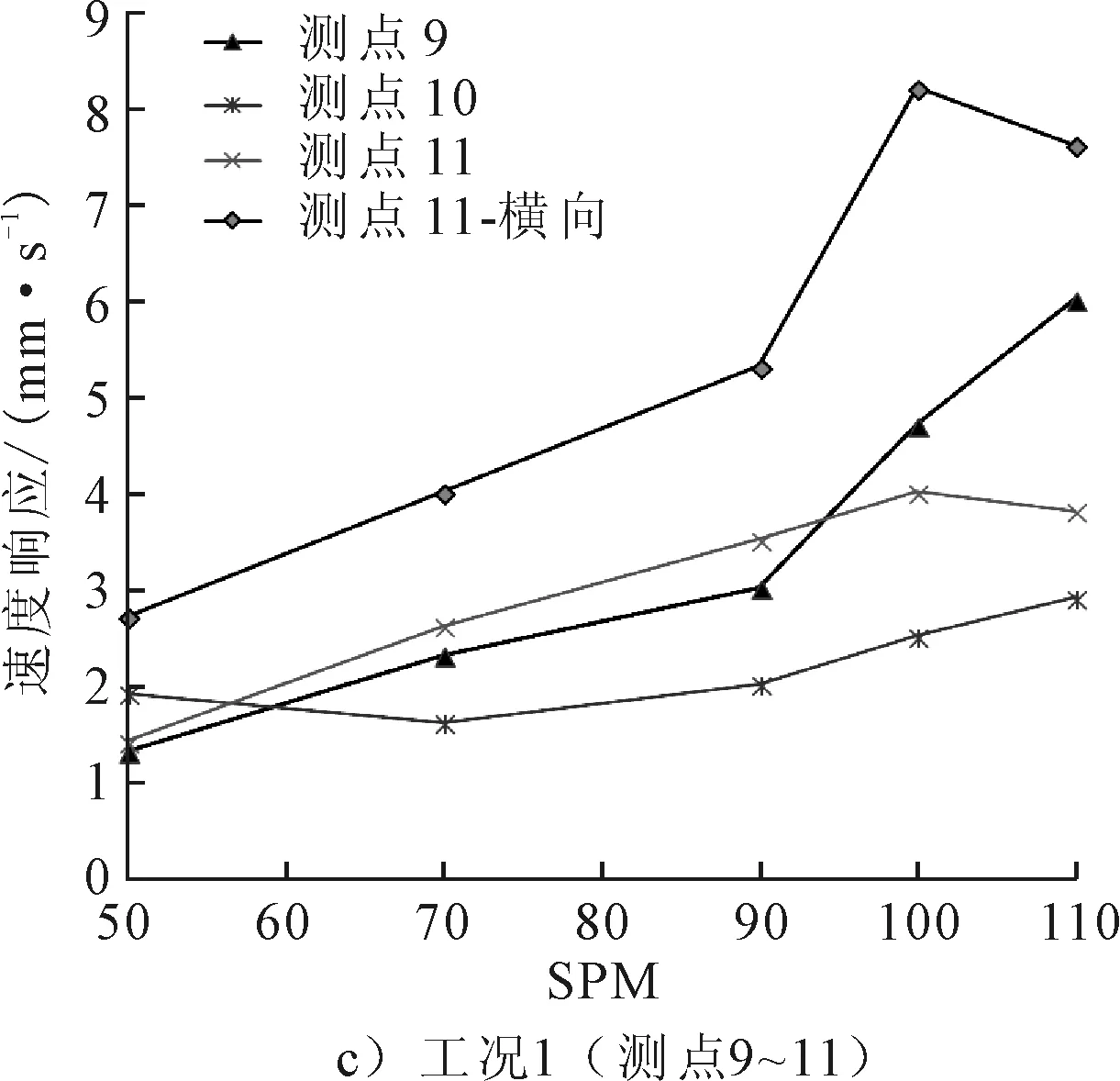

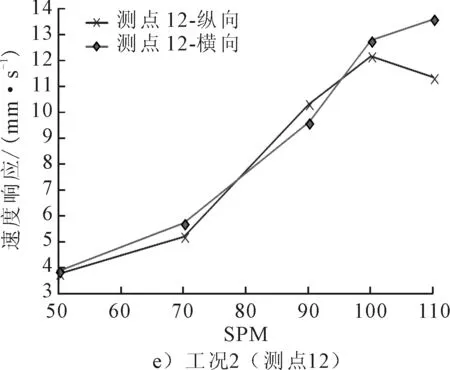

测试泥浆泵不同转速时12个测点的振动速度,其中测点1~10为垂向速度,测点11包括垂向速度和横向速度,测点12为泥浆泵输出管道的纵向振动速度和横向振动速度。

2种工况下甲板1~8号测点的垂向振动速度见图3a)、b),测点2、4、6、8振动异常严重,工况1中前3个测点振动速度最大分别达到25.9、13.4、40.8 mm/s,工况2中4个测点的振动速度最大值分别为46.7、16.3、34.4、38.7 mm/s,由此可见甲板振动不满足规范(ISO6954—2000E)对船舶工作区域的要求。泥浆泵泵体及其基座的振动响应见图3c)、d),满足上述规范要求。图3e)为泥浆泵输出管道纵向和横向的振动速度,满足规范《Rules for ships, DNV》的要求。综上所述,泥浆泵舱顶部甲板振动局部振动严重,需要对局部结构进行改进。

2.5 振动分析

结构振动主要分为共振和受迫振动,其中共振主要是由激励频率和结构某一阶固有频率接近或相等导致,可从调整结构质量和刚度两种方式改变结构固有频率来避免共振,而受迫振动主要由激振力较大,而局部构件的刚度又不足的原因造成,多采用加强局部结构以提高刚度实现减振。通过结构动力学理论和试验相结合的方式,对甲板振动原因进行分析。由图3可知,在泥浆泵整个工作转速范围50~110 SPM内,甲板的振动始终存在;并且随着泵转速(激励频率)的增加,甲板垂向振动速度增加,但是振动响应曲线没有出现在某一转速下振动速度响应突然显著增大的现象,因此可判断顶部甲板的振动属于受迫振动。

图3 2种工况下12个测点的振动速度

因此从结构刚度方向分析振动原因。3台泥浆泵的输出管系是通过托架固定在甲板下方,甲板激振力主要来自管系的振动。通过结构分析,发现若干个托架一端固定在纵桁上,但另一端却固定在刚度较弱的纵骨上,而上述的振动最严重的测点正好位于若干个托架固定点,显然甲板的强迫振动是由托架的固定点的选择不当导致。

3 结构改进与验证

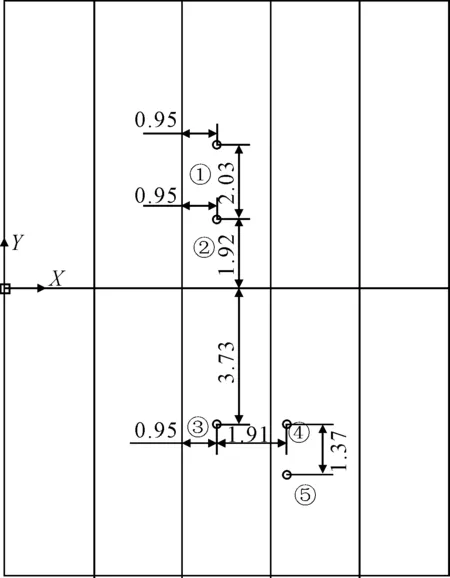

由于甲板振动属于强迫振动,根据经验和参考文献[6-11]中的减振方案,提出如下加强方案进行减振。在主甲板和内底之间增设2个支柱,纵向位于Fr13肋位处,横向位于纵桁左右两侧第4条纵骨处(±L4),并延长管托长度至Fr14,将管支架连接在Fr14强横梁上,见图4。

图4 甲板加固措施

根据上述加固方案对甲板结构进行修改,重新设置4种测试工况,见表5。根据现场观测找出5个振动最大的位置作为测点,其位置见图5。

表5 4种工况设置

为验证改进方案的有效性,泥浆泵转速直接定为100 SPM,工况1泵压设为4 800、6 000,工况2、3泵压设为5 000、6 000,工况4泵压为5 000 PSI。再次在相同环境参数条件下对顶部甲板进行垂向振动测试。

图5 结构改进后上甲板测点位置

测得顶部甲板在4种工况下振动速度见图6。所有测点振动速度均不超过8 mm/s,满足规范(ISO6954—2000E),上减振方案。

4 结论

1)对自升式平台的泥浆泵舱顶部甲板异常振动测试分析表明其振动不符合规范要求,该振动属于受迫振动。

2)通过结构力学理论分析,固定泥浆泵输出管系的托架固定在刚度较弱的纵骨上是导致顶部甲板振动的主要原因。

图6 甲板上5个测点的垂向振动速度

3)通过结构改进后的振动测试结果表明,所提在顶部甲板和内底之间增设立柱并延长托架的加强方案合理,可显著降低甲板振动。

大型旋转机械的舱室结构设计、管系布置及其舾装方案设计等,避免将产生动载的设备及其相连管系等结构连接或安装到刚度较弱的结构上,防止强迫振动产生。

——以徐州高层小区为例