基于图像处理的轮辐角度测量

关明宇 黄 茜 胡志辉 罗超群

(华南理工大学电子与信息学院,广州,510641)

引 言

图像测量方法以其高速、非接触、运用灵活等优势而得到越来越多的应用。一般的角度图像测量过程是首先通过图像传感器采集被测物体图像,进行图像增强和去背景等预处理;然后做边缘检测和边缘细化,用霍夫变换检测直线,确定边缘线条在参数空间中的极角差;最终获得被测目标的角度[1-6]。上述测量流程并非适用所有角度检测,本文针对汽车轮毂轮辐的角度检测,提出一种基于局部图像像素灰度差的角度测量方法,为角度的图像测量技术提供一种新思路,展现出图像测量的实用性,测量精度能够满足实际使用要求[7]。

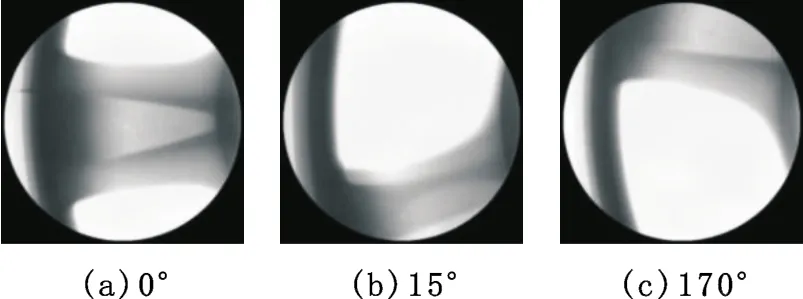

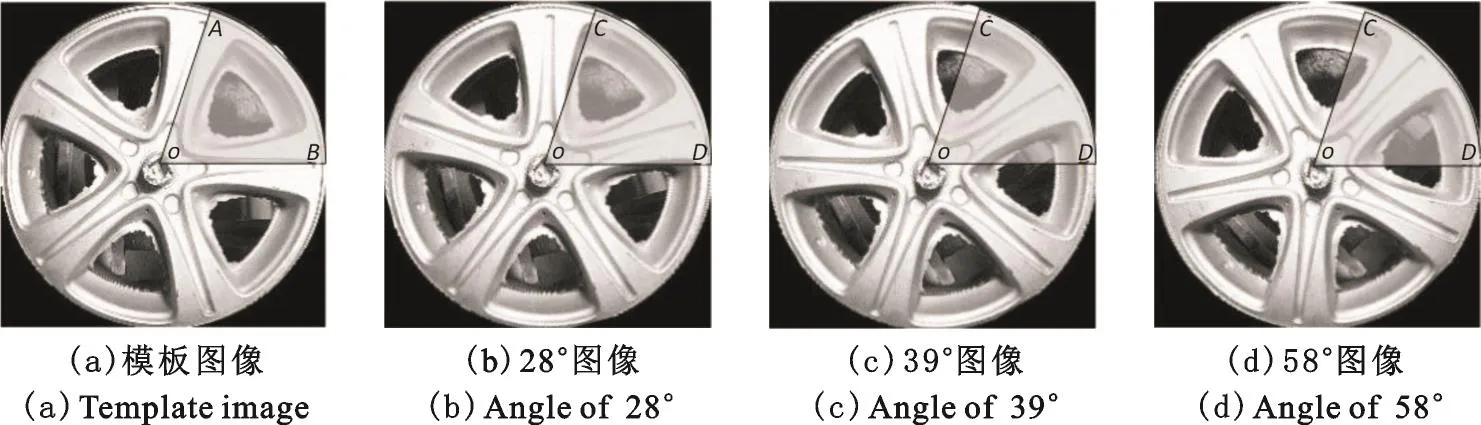

在本文方法中,轮毂的轮辐在X射线探测器下进行缺陷检测,轮辐中心线与X轴的夹角设置如图1所示。图1(a)为X射线探测器的照射野,检测时轮辐由初始位置按间隔角度转动。一旦轮毂在初始位置上不能完整拍摄轮辐的结构,后续检测都会影响轮辐的完整拍摄,如图1(b,c)所示。

1 检测系统组成

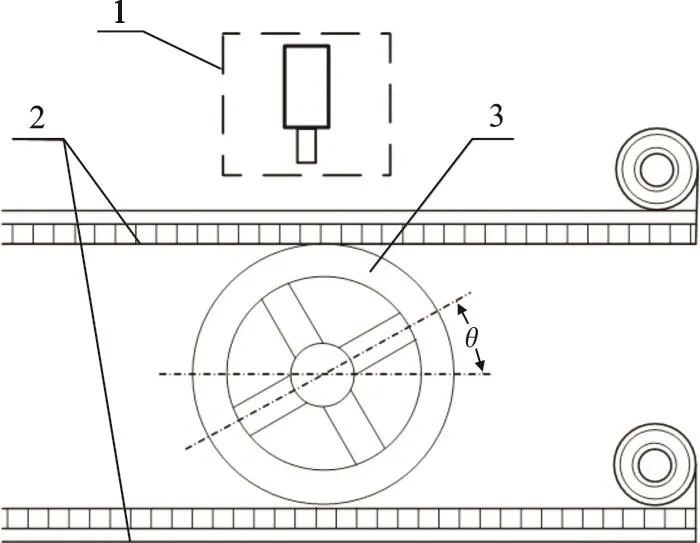

本文检测方法中轮毂的传送和转动系统如图2所示。其中,1为CCD摄像头,2为两条可由图中右边电机带动并夹紧轮毂的链条,3为轮毂。当2个电机同时正转或反转,链条夹紧轮毂左右移动;当2个电机反向转动时,轮毂被夹紧做顺时针或逆时针转动。当测出轮辐初始角度θ后,系统控制电机带动轮毂转动θ角,使轮辐与X轴夹角为0°,处于X射线照射野内。

检测开始之前,需先为每一种新轮型建立轮毂模板图像,形成轮型模板库。模板图像的轮辐中心线与X轴的夹角为0°,且存入轮毂型号、半径和轮辐条数等信息。

图1 轮辐中心线与X轴的夹角Fig.1 Angles between the spoke centerline and the X-axis

2 轮辐角度检测方法

2.1 图像预处理

本文检测方法中通过提取轮毂的外圆,并对其进行图像预处理达到以下目的:一是通过外圆外切正方形去除轮毂图像的背景;二是确定轮毂中心和半径。文中采用霍夫圆变换提取外圆[8],并设定最小半径以避免误检。

2.2 基于灰度比较的角度测算

本文轮辐角度测算方法的基本原理为:在轮辐角度相同时,2个型号和尺寸完全相同的轮毂在同样拍摄环境下,即相机参数、拍摄距离和光照都相同的情况下,2幅轮毂图像中轮辐中心线之间的扇形区域的像素灰度差理论上为零;转动其中1个轮毂,原区域上像素的灰度差将逐渐增大;继续转动,当该轮辐逐步接近模板轮毂的下一个轮辐时,扇形区域上像素的灰度差逐渐减小,直至重合时灰度差再次接近理论最小值。

测算方法主要步骤如下:

(1)对当前轮毂,获取其型号并读取辐条数K,计算得到标准扇形的角度W=360°/K。

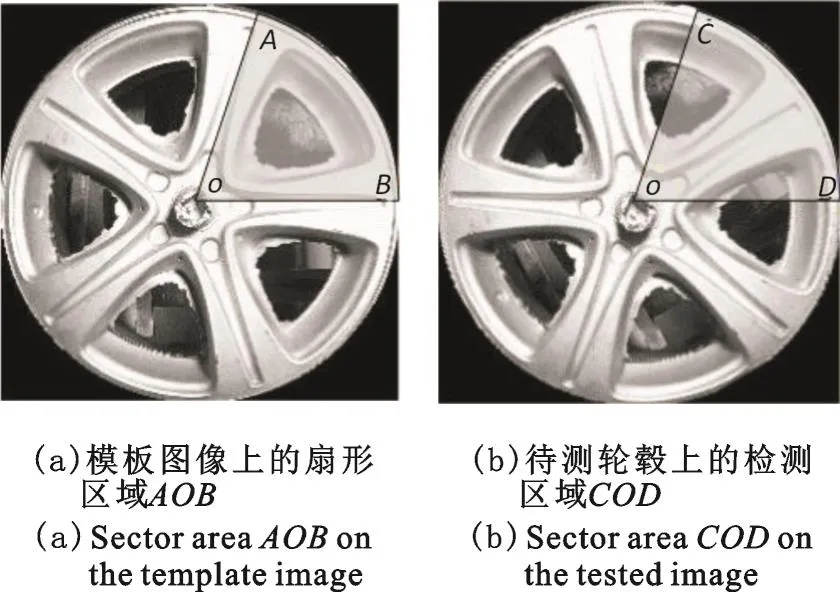

(2)在模型轮毂图像上由水平轴开始逆时针旋转W角度,标定出标准扇形区域AOB,其中∠AOB=W,见图 3(a)。

(3)在待测轮毂上由水平线OD开始逆时针转W角度,标定出与标准扇形区域AOB相同大小的扇形检测区域 COD,见图3(b)。

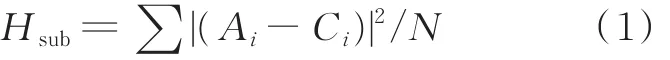

(4)在待测轮毂上将扇形区域COD以固定角度M作为步长,顺时针依次旋转,每旋转M角度,计算检测区域COD的各像素的灰度值Ci与模板图像区域AOB中对应位置像素的灰度值Ai的差异度Hsub,见式(1),即两幅图像所有对应点灰度值差的均方和为

图2 轮毂角度测量装置Fig.2 Measuring device of wheel angle

图3 用于计算的轮毂扇形区域Fig.3 Wheel sector for algorithm

式中N为扇形区域中像素点的个数。

(5)依旋转次数记录累计旋转角度。

(6)当旋转角度达到W时,停止旋转,搜索并记录差异度最小时得到的累计旋转角度,该旋转角即为轮辐与水平轴所夹的初始角θ。

算法流程如图4所示,通过摄像头获取灰度图像,在识别轮毂型号后,提取轮辐条数K、轮毂圆心位置、半径和最大轮廓圆,根据轮毂信息,计算轮毂轮辐的初始角度。

3 单一型号轮辐角度计算测试结果

图4 系统主要流程Fig.4 Main process of the system

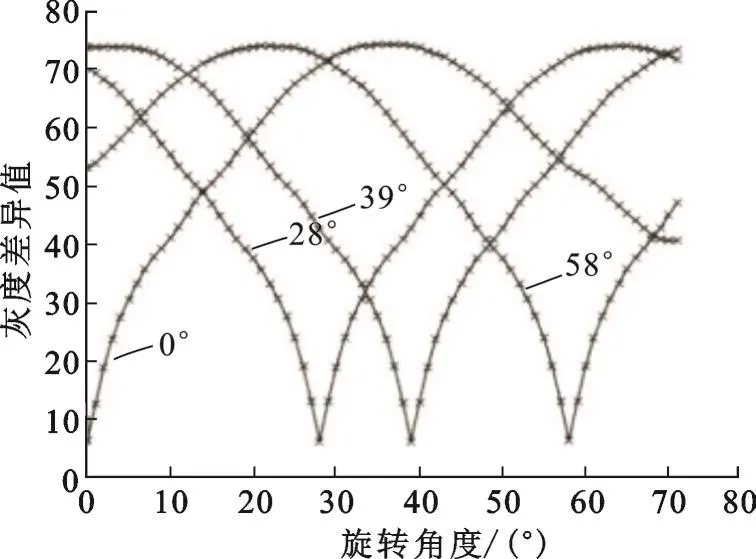

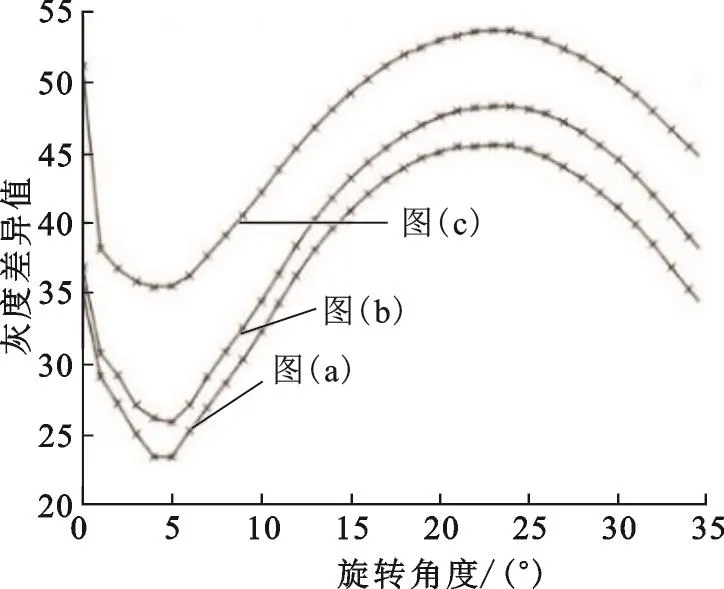

使用本文测试方法对单一型号轮辐角度进行测试,结果如图5,6所示。其中图5(a)为标准模板图像,副条数K=5,辐条间角度W=72°,设步长为1°,计算图5(b—d)中轮辐初始角,如图6所示。当纵轴上灰度差异值取得最小时,横轴显示图5(b-d)的角度分别为28°,39°和58°。

图5 轮毂旋转区域示意图Fig.5 Diagrams of different fan areas

由图5,6可以看出,轮毂轮辐处在任意一个初始角度时,灰度差异值的最小值应是相同的,轮毂的飞边或轮辐间背景的细小差异可能造成不一致,但对角度测量精度影响不大,下面将进一步分析测量精度的影响因素。

4 算法应用和精度分析

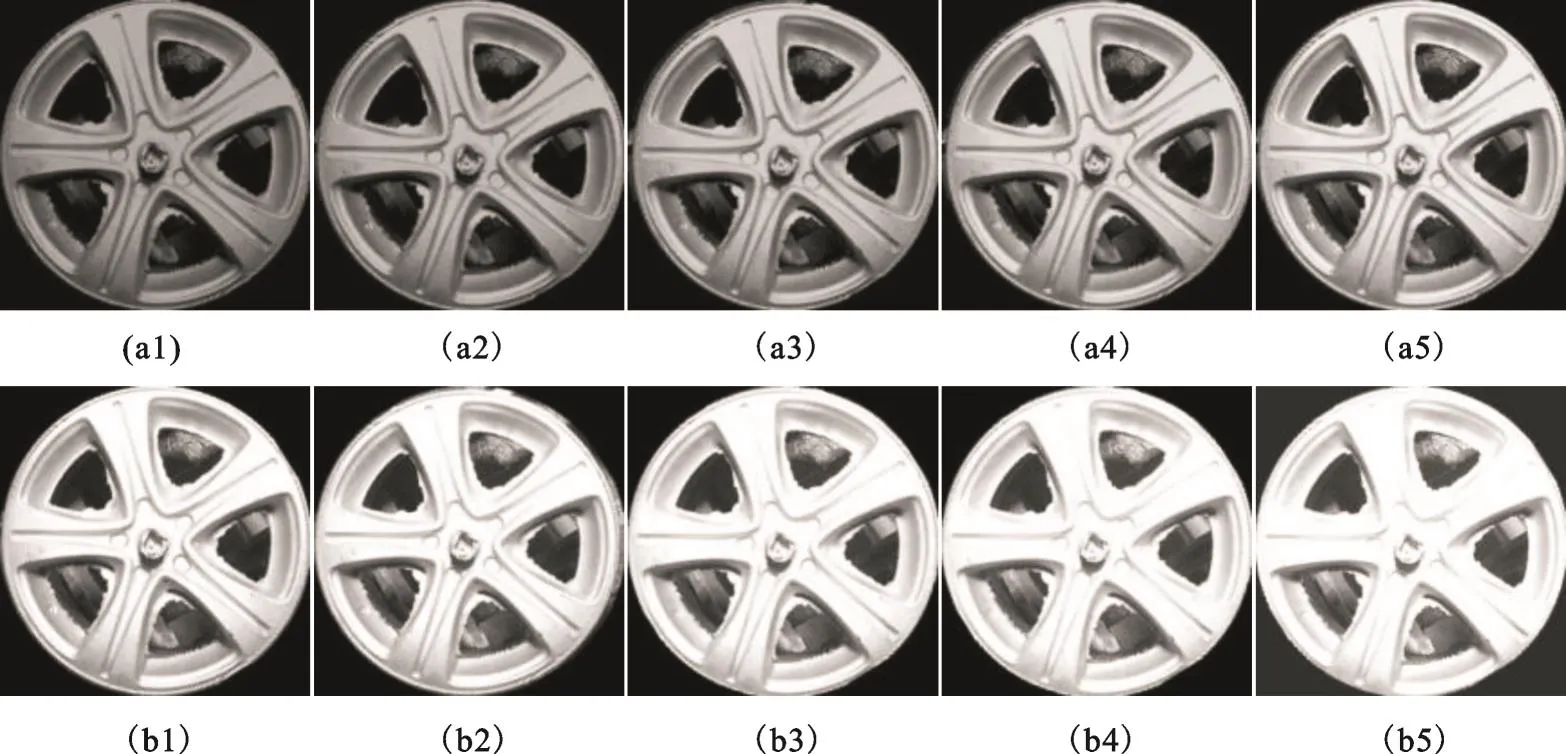

图7给出了自动测量和自动调整轮辐角度后的对比图。一个轮毂的辐条数一般最多达到10条,如图7(a3,a4,b3,b4)所示,即轮毂中轮辐之间角度间隔最小为36°,误差定为最小轮辐间隔度数的10%,最大误差控制在3°之内即可满足生产中单个轮毂辐条处于X射线探测器的正下方的检测要求。以下从3方面分析可能产生的角度计算误差。

图6 灰度差异值和旋转角度之间的关系Fig.6 Relationship between differences of the gray scale and the rotated angles

4.1 定位误差对测量精度的影响

图 7(a)给出 5种不同轮型的轮辐角度测量值 16°,32°,28°,21°和 32°,图 7(b)给出了执行机构根据测量值控制轮毂顺时针自动旋转至0°后的图像。对图7(b)进行人工测量发现,偏差均没有超过3°,在生产线上检测了50多种轮型,有一些会存在1°~2°的误差,影响精度的原因分析如下:

(1)新建轮型时轮辐存在人为偏差,形成累计误差。因此新建轮型时要尽量减少轮辐与水平轴的误差。

(2)霍夫圆变换的参数可选,提取的外圆与实际图像外圆存在偏差,计算灰度差异时带入干扰信息。因此,要基于多种轮毂类型实验确定霍夫变换参数,找准不同轮型的轮毂外圆。

图7 自动测量和自动调整轮辐角度后的对比图Fig.7 Contrast map after automatic measurement and adjustment of the angle

4.2 光照对测量精度的影响

图8 给出了同型号轮毂不同光照的图像。实验针对新建轮型时的亮度与在线不同,在合适的光照下图像的灰度差异值最小,见图8(a5)。但光照加强或减弱时,灰度差异值曲线均趋于平缓。尽管如此,每条曲线的极小值仍然存在,见图9,且角度测量误差在可以接受的1°之内。自动测量的结果除了图 8(a1,a4)的角度显示为 33°外,其他结果均为 32°。

在线拍摄的亮度与新建轮型时相同,实验得到的测量结果几乎不受亮度影响。因此,上述实验说明光照变化对角度测量结果影响不大,其误差在可接受范围之内。但在光源设置和亮度调节时,最好保持与新建轮型时一致。

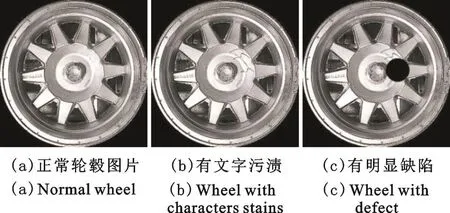

4.3 文字对角度测量精度的影响

轮毂如果存在外形缺陷或明显污渍时,会作为次品剔除生产线或进行清洗,如图10所示。但正常产品中有可能出现图10(b)所示的轮毂,工人偶尔写上标记文字,通过像素个数统计,在轮辐间的扇形区域中手写字占比接近1%。为了对比,轮毂上人工加上污渍,如图10(c)所示,占比约为14%。

图8 不同光照条件下的轮毂图片Fig.8 Pictures of wheels under different lighting

图9 同一轮毂在不同光照下的轮辐角度测量Fig.9 Angles of same wheel under different light⁃ing conditions

图10 有文字的轮毂图像Fig.10 Pictures of wheels with some characters

图11 给出了图10中3个轮毂的计算曲线,其中图10(a,b)的初始角相同,均为 5°,图 10(c)为 4°。可以看出,干扰信息占比较小时(<10%),如图10(b),对角度计算结果影响不大;但占比超过10%时,占比越大,各角度对应的灰度差异越大,最小灰度差对应的角度位置越不明显。这一结果符合算法设计原理,当待检测轮毂的扇形区域转至与模板轮毂扇形区域重合时,灰度的差异值最小。但如果二者的总体灰度出现不同时,最小差异值就会增大,这和光照的影响在本质上相同。光照表面上是形成灰度的整体变化,但实际影响灰度差异值曲线形状改变的是物体局部细节信息的增多或消失。

图11 图10中3种轮毂轮辐角度测量Fig.11 Angles of three wheels in Fig.10

5 结束语

在轮毂进行X射线的探伤过程中,由于轮毂进入检测仓时的角度具有随机性,对检测结果有一定的影响。本文方法使轮毂轮辐旋转至水平中心线上,从而位于X射线探测器的正下方,为轮毂角度的自动测量带来了便利,也提高了生产效率,是自动化过程中不可缺少的技术。同时本文方法对于一个轮毂角度检测的系统运行时间为0.1~0.5 s,满足工业生产需求的速度。本文方法已在实际应用中取得较好的效果。

———《扇形的认识》教学廖