超声固结区域温度场分析及实验研究*

王 寅, 曹 俊, 廖梦娇, 肖中扬, 张会霞, 黄卫清

(1.华侨大学机电及自动化学院 厦门,361021) (2.南京航空航天大学航空宇航学院 南京,210016) (3.广州大学机械与电气工程学院 广州,510006)

引 言

超声固结金属增材制造技术是利用超声波的高频振动与静压力作用,促使金属箔材之间产生摩擦、塑性变形等效应,促进界面区域金属原子产生结合与扩散,实现层与层之间的固态冶金结合。这种通过逐层固结的方法实现高性能结构的制造是一种绿色、高效、低成本的先进制造技术[1-2]。

超声固结区域温度对界面结合强度、界面应力分布有显著影响。温度过低,严重影响接头质量;温度过高,将直接对埋入金属基体中的功能材料或元器件造成损伤[3]。因此,研究固结接头处温度的变化趋势将有助于获得良好的固结质量,提高加工效率。但是在超声固结过程中,由于固结区域相对狭窄,并有高频振动和集中压应力的作用,难以通过常规的测量手段测量实时固结温度数据,导致温度与工艺参数的相互耦合关系难以明确,阻碍了工艺参数进一步优化。为了获得工艺参数对固结过程中温度的影响规律,现有的研究主要通过以下3个方面来研究导致温度变化的直接因素。

1) 局部应力对温度的影响。Gao等[4]基于固结区域的摩擦边界定义,对超声波点焊进行了二维数值模拟,发现摩擦力和压力是影响结合区域应变场形成的主要因素。文献[5-6]对Au线和Au/Ni/Cu材料的超声波点焊进行二维和三维仿真,基于材料的应变率和硬化特性,模拟出了结合区域的应力应变分布,根据仿真结果对接头处的强度受摩擦热量的影响进行了分析,结果表明,摩擦热量是主导接头形成的因素。

2) 金属箔材的塑性变形对温度的影响。文献[7]使用有限元仿真软件建立了固接界面的模型,分析了金属塑性变形状态,结果表明,超声振动使得金属晶格受剪切应力作用发生滑移,其产生的摩擦热增大局部金属的塑性变形程度并释放更多的热量。文献[8]在忽略了工具头和底座对加工区域的热量传递与滑动影响,且仅有与工具头表面凸起相接触的上层材料受到静压力等作用的前提下,对整个固结区域的温度场进行了模拟,结果表明,在固结区域的适当的温度提高和应变场作用下,金属晶格在空穴内的扩散形成了金属间的连接。

3) 固结工艺参数对温度的影响。Elangovan 等[9]建立了三维的超声固结系统热-力耦合场的模型,研究系统中的复杂应力包括正应力和切应力、产生的热量、塑性变形及之间的互相影响作用,从而发现了固结工艺参数对固结界面温度的影响。

笔者针对超声固结系统复杂的发热问题,根据Hertz接触理论和Coulomb摩擦定律分析了超声固结区域的摩擦功,建立了固结区域处的发热模型;基于超声固结接头处的主要热源分布,通过有限元模拟来建立三维的超声固结热传导模型;通过用热电偶测温实验,验证了该模型能较好的反映超声固结接头处的温度变化趋势。本研究内容将为超声固结增材制造的加工工艺参数的优化提供指导。

1 理论分析

1.1 热传导

在进行温度场数值仿真之前,由于在超声固结过程中,热的传递具有瞬时性与局部集中性等特点,这样使得箔材的温度变化不均匀,而且大量的热量会在极短的时间内传递到箔材上,导致超声固结过程的传热过程比一般的焊接传热过程要复杂,因此进行了如下假设:a. 应力分布均匀; b.假设加工工具头是刚性物体,忽略其变形;c.假设工具头与箔材之间无相对运动,只有箔材之间或者箔材与基板之间有相对运动;d.材料塑性变形发热和摩擦力做功引起温度变化。

在4个假设的前提下,笔者分析的超声固结带状金属箔加工的温度模拟是非线性瞬态热传递的过程模拟。由此可知在单位时间内,单元体中传递的热量可由式(2)计算[10]

(1)

单元体的温度总方程为

(2)

其中:ρ为材料密度;c为材料比热容;∂T/∂t为随时间变化的温度变化率;q为材料内部变形产生的热量;kx,ky,kz为热传递系数,当固结材料为各向同性时,则热传递系数kx,ky,kz相等。

计算式(2)时首先要给定该微分方程的初值和边界条件。在超声固结过程中,由于有加热板提供加热,所以基板和待加工箔材的初始温度均为80℃,由于工具头和固结箔材接触面积较小,所以初始温度定为室温20℃。超声固结过程中的传热是比较复杂的传热过程,涉及到辐射、对流以及传导3种传热方式。在设定超声固结过程中温度分布的边界条件时,分析为以下3种。

1) 刚性温度边界条件:已知某些结构边界的温度且为定值,这些温度边界条件为

Ts=T(x,y,z,t)

(3)

2) 辐射对流边界条件:已知的结构和材料之间通过其他介质发生的辐射与对流,这类条件为

(4)

3) 热流密度边界条件:已知某种结构和材料的热流密度分布,这类条件为

(5)

其中:α为材料表面传热系数;Ta为介质的温度;Ts为刚性温度条件;qs(x,y,z,t)为热流密度函数。

1.2 热源

超声固结过程中由于界面间高速摩擦产生的摩擦功[5,9,11]为

(6)

其中:工具头的平均振动速度vavg=4YΩ;Y为工具头振幅;Ω为工具头振动频率;FFR为摩擦力;AFR为摩擦区域面积。

超声固结过程中由于材料塑性变形产生的黏塑性变形热[12]可由下式计算

(7)

1.3 摩擦力应力分析

在超声固结过程中,工具头的高频振动在整个固结系统的正压力作用下带动上层金属箔,与下层箔材产生剧烈摩擦,并在两箔材之间产生大量热量。由于其施加的正压力以及箔材粗糙度的不同,其产生的热量导致温度的变化也不一样[13]。为了建立有效的温度场分析模型,笔者利用Hertz接触理论和Coulomb摩擦定律建立摩擦接触模型,在小变形前提下,固结区域处的分布压力在圆柱体与平面的接触面上按抛物线分布,其数值可以通过Hertz接触理论计算。当圆柱体与平面产生相对滑移时,两者接触面上切向力s的大小与分布满足Coulomb摩擦定律。在建立接触面上的法向变形方程时,由于工具头硬度高,沿圆柱轴向产生的弹性滑动非常微小,为了简化计算提高求解效率,笔者忽略了轴向弹性滑动引起的切向力[14-16],直接计算圆柱面与平面之间产生滑动接触时弹性体内应力场。将工具头和箔材之间的滑动摩擦接触简化成圆柱和平面的滑动接触,简化成如图1所示的平面应变问题。工具头受一个向下的正压力F作用并沿着平面滚动,金属箔材保持静止。工具头与金属箔材之间存在相对运动并有相互作用的分布切向摩擦力Q。

图1 工具头和金属箔材之间的摩擦接触模型Fig.1 Friction contact model between tool head and metal foil

2 有限元法数值仿真

2.1 模型介绍

在超声波固结加工过程中,热源主要来自于金属箔材的塑性变形及金属箔材间的高频振动摩擦所生成的热量,主要分布在位于工具头下方的固结界面及其边缘的区域。因此在建模过程中,将把金属箔材的塑性变形生成的热量和金属箔材间的高频振动摩擦生成的热量分开来加载,前者加载到工具头下方的塑性变形区域,后者加载到工具头附近的界面摩擦区域。

加工工具头使用的是粉末高速合金钢,第1层箔材为铝箔,第2层箔材为钛箔。对于应力仿真分析,需要定义材料的密度、弹性模量及泊松比,如表1所示。

表1 材料属性

设定仿真计算模型的初始条件:声极振动幅值为20~60μm,振动频率为20kHz,法向压力为1.0kN~3.0kN。

超声固结加工过程,工具头受法向压力加载在箔材上进行高频振动,同时延z轴方向向前滚动,与箔材基本固定。由于相对于高频振动产生的热量,工具头滚动过程对温度场仿真影响较小,所以不添加工具头轴向转动条件。添加边界条件如下:a.沿工具头与箔材接触区域分散出去的热流量;b.金属箔材的上表面和实验时常温空气(20℃)的对流换热系数为12 W/m2;c.下基板左右侧面及底面为绝热边界条件,初始温度为80℃;d.下基板与金属箔材间的热传导系数设为12W/(m·℃)。

使用Ansys的workbench功能在固结区域输入热流密度,选用不同的工艺参数组合,仿真计算超声固结铝箔界面的温度范围。

2.2 模拟数值结果分析

不同固结时刻,金属铝箔表面不同点处的温度值总体上呈现加工区域温度最高,往两侧温度逐渐降低的过程。笔者模拟了瞬态下某一时刻温度场在超声固结系统中的分布,在实际情况下随着工具头的移动,整个加工表面的最高温度所在位置会随着工具头的移动而逐步向前推进。表面的最高温度出现在工具头移动到该位置处的时刻,并且在短时间内铝箔表面温度由初始温度迅速上升到最高温度。

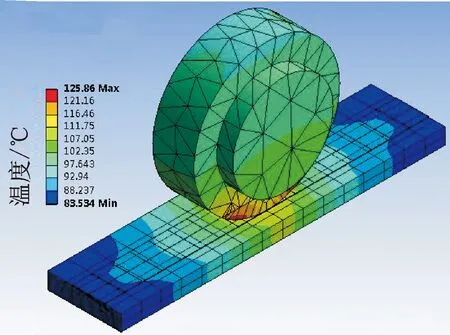

选取20 kHz振动频率作为定量条件,选用定量法向力与不同振幅和定量振幅与不同法向力条件,运用仿真模型得到在不同法向力和振幅条件下的温度分布云图以及温度最高值。根据得到沿加工区域中心线散布到两侧各点的温度值,获得不同法向力沿固结方向温度的分布规律。图2为简化后的超声固结系统在20kHz振动频率、40μm振动幅值、1.0kN固结压力条件下模拟出的某一瞬态的温度分布图。从图中可以看出,固结系统温度的最高值为125.86℃,主要集中在工具头和箔材以及箔材和基板接触的区域,随着进给方向两侧逐渐降低,逐渐降低到加热板之前加热到的温度。

图3为在20kHz振动频率、40μm振动幅值及1.0kN固结压力条件下模拟出的箔材边界上沿固结方向的温度分布。可以看出,在下基板上的最高温度相对于图2的整个超声固结系统的最高温度要稍低。在40μm振动幅值、1.0kN固结压力条件下,下基板的最高温度为115.86℃。

图2 40μm振动幅值,1.0kN固结压力下的温度分布Fig.2 Temperature distribution at 1.0kN consolidation pressure and 40μm vibration amplitude

图3 箔材边界上的沿固结方向的温度分布Fig.3 Temperature distribution along the consolidation direction at the foil boundary

3 热电偶测温实验研究

3.1 实验器材和装置

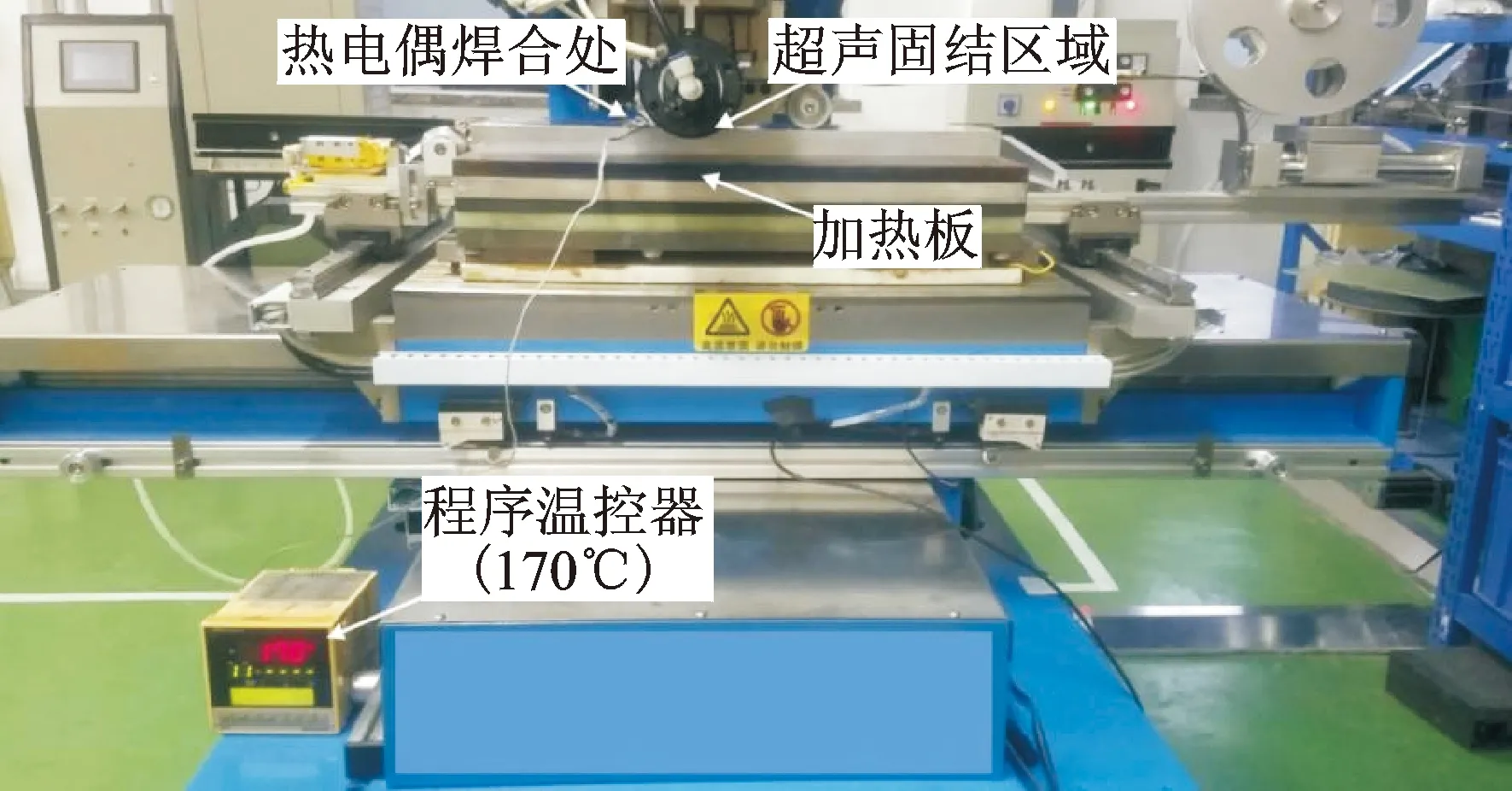

实验材料使用的是钛合金带状金属箔,宽度为24mm,厚度为0.2mm,调节CX-UAM-1型金属超声波固结装置的参数,设置频率为20kHz,进给速度为35mm/s,固结压力和振子振幅根据仿真分析的设定数值进行调节。测量仪器选取的镍铬-镍硅热电偶即K型细丝热电偶,以及日本SHIMADEN FP21型程序温控器。

由于要测量的是固结界面接头处的温度变化,所以通过在距离基板上表面2mm处开一小孔,将K型热电偶埋入小孔中并进行焊合。测温时将箔材通过压紧装置直接压在热电偶所处的位置,工具头加工进给过程中,温控器能够记录当工具头进给到热电偶位置处时温度的变化以及温度的最大值。实验所用的K型热电偶的埋置位置如图4所示。

图4 K型热电偶的埋置位置Fig.4 Location of the K-type thermocouple

由于研究中的超声固结加工不是常温加工,需要等到加热板加热到一定温度才能开始,而且热电偶本身的热惯性,要等一段时间直到测试端热量出入达到动态平衡后读数才准确。为了提高测温实验的效率,只将加热板加热到80℃,然后开始加工。实验中除了热电偶本身测温的误差外,由于将热电偶埋置在下基板中,而该系统中主要的热量来自箔材和基材的摩擦、箔材的塑性变形,所以箔材上的加工位置才应该是温度场的真实值。相对于真实值,测量值可能稍有偏低[17-19]。

3.2 测温结果和模拟数值的对比与分析

图5为超声固接系统在加热到80℃后,20kHz振动频率,40μm振动幅值,2.0kN固接压力条件下的温度测试平台。可见,当工具头加工进给到热电偶位置时,温控器显示的温度值为170℃,随后逐渐降低到80℃的初始值。

图5 40μm振动幅值,2.0kN固接压力条件下温度测试平台Fig.5 Temperature test platform under 2.0kN fixed pressure and 40μm vibration amplitude

图6为在20kHz振动频率,40μm振动幅值条件下的固结界面最高温度的实测值和模拟值随着固结压力变化的对比曲线。可见,模拟的最高温度值和实测值还是有些偏差,在1.0kN固结压力时,整个固结系统的最高温度模拟值为125℃,而实测值仅为110℃,相差接近14%。由于测温实验的热电偶是埋置在下基板中的,测量结果可能不是固结区域处的最高温度,将此参数下的实测值和下基板最高温度的模拟值115℃对比,发现仅相差4%左右,可见模拟结果还是较为准确的[20-21]。可以看出,随着固结压力的提高,固结界面的最高温度逐渐提高,但是提升的幅度逐渐减小。

图6 固结界面最高温度值随固结压力的变化曲线对比Fig.6 Comparison of the maximum temperature value of the consolidation interface with the consolidation pressure

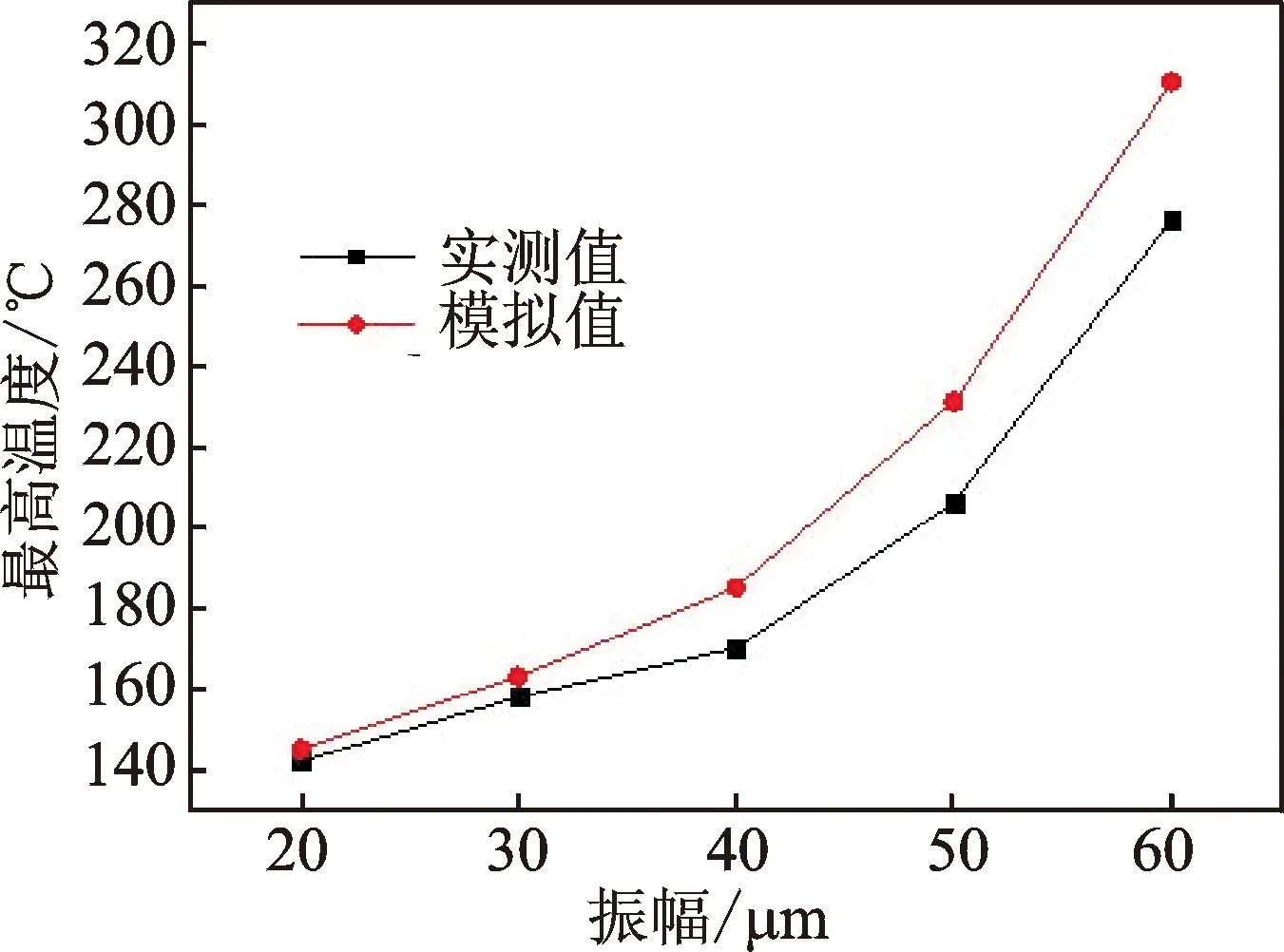

图7为在20kHz振动频率、2.0kN固结压力条件下的固结界面最高温度的实测值和模拟值随着振子振幅变化的对比曲线。可见,在20μm振子振幅条件下的实测值与模拟值近乎相等,但是由于实测值是下基板的最高温度值,所以真实的固结界面的温度值还要稍高于145℃ 。随着振子振幅逐渐提高,固结界面的温度逐渐提高,且增长趋势随着振子振幅的提高越来越大。

图7 固结界面最高温度值随振子振幅的变化曲线对比Fig.7 Comparison of the maximum temperature value of the consolidation interface with the amplitude of the oscillator

4 结束语

根据Hertz接触理论和Coulomb摩擦定律,分析了超声固结区域的摩擦功,建立了对应区域的发热模型。通过有限元模拟方法建立了三维超声固结接头处的热传导模型,使用热电偶测温的方法测量了下基板的实际温度分布,并与模拟值进行了对比。结果表明,固结系统温度的最高值主要集中在工具头和箔材以及箔材和基板接触的区域,随着进给方向两侧逐渐降低,逐渐降低到加热板之前加热到的温度;下基板上的实测最高温度相对于的整个超声固结区域处的最高温度要稍低。实测结果与模拟的固结界面处的最高温度值对比,发现仅相差4%左右,数值仿真模型能够反映固结区域处温度变化趋势,从而得出整个超声固结系统的最高温度分布。