直连式液压抽油机的设计与应用

孙爱军, 叶勤友, 孙 伟

(吉林油田公司油气工程研究院)

油田开发中后期的中高含水油田,需要长冲程、低冲次的抽油机来提高油井的产液量和产油量。液压抽油机具有整机结构紧凑、重量轻、长冲程、低冲次、参数调节方便,容易实现无级调速等特点,能够更好地发挥油井潜能[1]。

目前常用的绳轮式液压抽油机存在着装机功率大、能耗高、绳轮易损坏等缺点[2]。如何降低装机功率、降低能耗、提高其的工作寿命是提高液压抽油机市场竞争力的关键。本文研究一种一个液压站同时驱动两个或多个直连式液压抽油机,液压抽油机无绳轮、无钢丝绳、无悬绳器,无盘根盒,减少了抽油机的易损件,既降低了装机功率,又节省能耗,大幅度地提高了液压抽油机的工作寿命,实现了低油价下降低成本、增产增效目的。

一、系统的结构设计

1.直连式液压抽油机结构设计

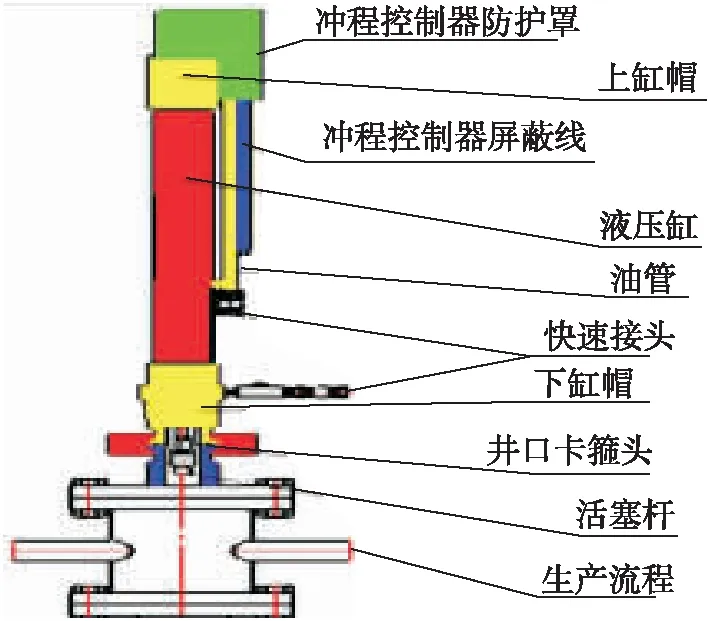

直连式液压抽油机主要由冲程控制器防护罩、上缸帽、冲程控制屏蔽线、液压缸、油管、快速接头、下缸帽、井口卡箍头(或井口法兰)、活塞杆等构成。液压抽油机坐于油井井口法兰之上,活塞杆通过调距器与抽油杆对接,如图1所示。

2.直连式液压抽油机液压系统工作原理

直连式液压抽油机液压系统工作原理如图2。

图1 直连式液压抽油主机示意图

图2 液压系统工作原理结构图

其液压系统由液压控制回路、换向控制回路、液压补油回路3个部分组成。一个液压站同时驱动二个直连式液压抽油机,主机1、主机2的下腔连通,电磁换向阀的出口分别接到两台主机上腔。液压控制系统启动电机驱动液压泵运转,油箱内液压油经液压泵吸油口进入、从排油口增压排出,再经过电磁换向阀到达主机1上腔,推动主机1活塞下行,排出的液压油经液压油管返回到液压站,经液压后传送供给主机2的下腔,推动主机2活塞上升。主机1活塞下行到下死点后,发出换向指令后,电磁换向阀换向主机2,将液压泵排出高压油推动主机2活塞下行,主机2活塞下行时排出的液压油经液压油管返回至液压站,再经增压后传送供给主机1的下腔,推动主机1活塞上升。主机2活塞下行到下死点后,换向控制回路发出换向指令。

不断循环换向,两个主机循环交替上行、下行。下行主机释放上行时所储存的重力势能,供给液压控制回路中的蓄能器,再经液压补油回路供给上行主机做上行时的动能。即达到只对采出井液做有用功,对举升抽油杆和泵内液体所做的无用功进行储能利用,回油压力得到充分利用,又控制了回油速度,减轻了换向冲击。主机上升和下降的速度是受排量控制的,获得节省能耗、稳流控速的双重功效。

当单个油井需要修井作业时,直连式液压抽油机单机工作,将电磁换向阀出口A、B口分别接到单台主机的上腔和下腔,通过开关截止阀即可实现单台主机进行采油。

换向控制回路通过冲程控制器(即位移传感器)在换向触发信号消失后仍然锁定在原位,只有在再次接收到换向触发信号时才能发出换向指令,改变换向位置。

液压补油回路是在液压控制回路消耗掉一部分液压时,补给液压控制回路的液压油。补给压力由蓄能器释放,由充油阀、放油阀根据油井载荷调定。当蓄能器中的压力低于充油阀的调定压力时,液压补油回路通过液压泵向液压控制回路中补油,补油压力由溢流阀来调定。

二、液压控制的设计

1.控制界面设计

(1)控制面板设有电压表、电流表、功率表、急停开关、“U”型口、人机界面、电源指示灯、手动/自动转换开关、手动上行按钮、手动下行按钮、主油泵启动按钮、主油泵停止按钮、主机1/主机2/双机联动转换开关。

(2)人机界面设有操作界面、运行显示界面、参数设定界面、示功图显示界面。

(3)操作界面可启动/停止主泵、可启动/停止加热器、可启动/停止冷却器、可手动上行/下行。

(4)运行显示界面显示实时压力值、实时温度值、主机1实时位置值、主机2实时位置值、主机1运行模拟图、主机2运行模拟图、实时冲程值、实时冲次值、冷却器运行/停止图示、加热器运行/停止图示、系统运行/故障代码。

(5)参数设定界面包含压力上限值设定、油温上限值设定、冲程控制器(位移传感器)量程设定、冲程值设定、主机下换向点设定、开始加热温度设定、开始冷却温度设定。

(6)示功图显示界面有主机1/主机2示功图显示选择、示功图形显示、实时位移/栽荷数值表、拷贝输出示功图操作钮。

2.液压站设计

液压站设计主要考虑三个因素:①轻便、易安装;②夏季考虑散热系统,冬季考虑保温;③考虑电机产生的噪音。设计为长1 700 mm,宽1 400 mm,高1 500 mm的箱体,箱体考虑隔音系统,箱体设有门,门上设有百叶窗,夏季打开百叶窗利于散热,冬季关闭百叶窗以利于保温。液压控制系统安装在液压站箱体内。

液压站必须具备:①液压站主油泵应在空载下启动;②液压站应设有压力超限、油温超限、低液位自动停机保护功能;③在自动状态下可控制直连式液压抽油机自动换向、连续运行;④自动调整油温、自动检测实际冲程值并保持冲程在允许的公差范围内、自动检测冲次值并在显示界面中显示。

三、主要技术指标

1.直连式液压抽油机

最大悬点负荷:50~120 kN;最大冲程:1 800~6 000 mm;最大冲程时冲次:0~2.7次;油缸外径:120~130 mm;油缸内径:70~100 mm;活塞杆直径:40~60 mm;活塞杆行程:900~6 000 mm。

2.液压系统

变量泵油泵最大排量:25~180 L/min;油泵额定耐压:31.5 MPa;电机输出功率:5.5~37 kW;压力变送器量程:0~30 MPa;热电偶量程:0℃~100℃。

四、技术特点

1.直连式液压抽油机

(1)液压抽油机的中心线与套管中心线重合,对套管无偏载,对套管伤害小;修井作业时,主机可像油管一样拆卸,不影响修井作业。

(2)液压抽油机的输出力点在下法兰与井口连接处,法兰以上的液压缸套只受液压油的液压力,无力学的稳定性问题,解决了换向时主机晃动现象。

(3)活塞杆取代光杆,通过调距器与抽油杆直接连接;工作时由压载荷变为拉载荷,增速传动变为等速传动,活塞杆承受的载荷减小1/2。活塞杆直径随之下降,油缸外径同时下降。

(4)由于取消了绳轮、支撑柱、光杆、悬绳器、井口盘根盒,使主机结构更加简单、用材料量减少、耗能点减少,有利于提高系统效率。同时故障点随之减少,更有利于提高设备免维护运行周期。

(5)采用U形管式液压配重与液压站蓄能器配合使用,简化抽油机的结构,减小抽油机体积、重量和占地面积,安装方便快捷。更适应滩涂、海上平台和山区等条件恶劣地区的抽油作业。液压抽油机重量只有同型号游梁抽油机的10%~20%[3]。

(6)冲次可以无级调节。由于液压泵采用的是变量泵,调节它的排量实现抽油机冲次任意调节。

(7)冲程可以分级调整。抽油机的冲程是由设在油缸内部中的冲程控制器(即位移传感器)来决定的,改变换向信号就可以方便地分级调整冲程。

2.液压系统

(1)采用一个液压站同时驱动两口油井,设备投资低。由于共用一个液压站,双井同时采出原油,地面设备成本对比目前抽油机有较大优势。

(2)采用U形管式液压配重,降低装机功率。下行主机释放重力势能,供给上行主机做上行时的动能,可大幅度地降低液压抽油机的装机功率。

(3)主机上行和下行速度均受控于液压泵的排量,换向平稳。回油压力得到充分利用,又控制了回油速度,减轻了换向冲击,即节省能耗、又稳流控速。使抽油机实现不同的工作制度,适应不同工况的要求,延长油井的免修期。

(4)油箱上设有液位传感器,油箱缺油时可自动停机保护。

(5)系统简单、液压元件少、无节流调速阀、维修简单、更换易损件快捷。

五、现场应用

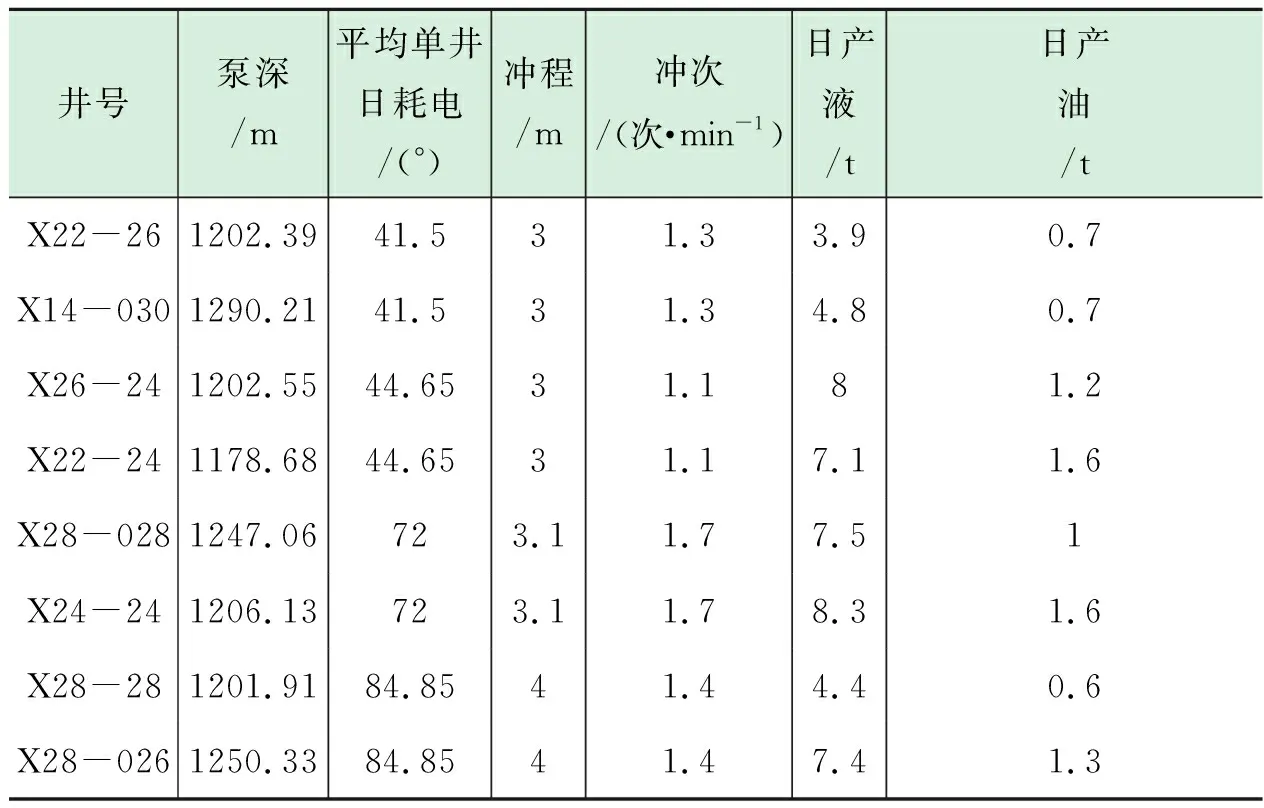

截止2016年12月,相继在吉林油田浅、中、深井先导试验55口井。其中“一站一井”液压抽油机已无故障平稳运行1 500余天,对比泵效提高35%,验证了系统的整体稳定性和在东北极寒环境的适应性。“一站双井”液压抽油机现场试验55口井,工艺、流程以及液压系统稳定。“一站双井”单井能耗在满足地质配产情况下较同区块同型号常规游梁式抽油机降低25%左右。况见表1。

表1 直连式液压抽油机现场试验能耗情况表

注:泵径为38 mm。

该技术将为难采储量经济有效动用和改变已开发油田低产液、高能耗举升技术现状提供有力的技术支撑,蕴含巨大的社会和经济效益。

六、结论

(1)直联液压抽油机举升技术适应东北高寒地区。在低油价下能够发挥更大的技术优势,可以达到降低成本,增产增效的功效,从而提高经济效益。

(2)直连式液压抽油机节能平衡方式独特,属于国内外首创,适应不同工况下油井采出要求,油井免修期更长。

(3)直连式液压抽油机方便快捷地调节工作参数,适应不同油井的调参要求,拓宽了有杆泵举升系统的应用领域[3]。

(4)直连式液压抽油机重量轻、占地面积少,适应不同地理环境[4]。