摩擦系数与摩阻系数及其控制方法探讨

梁奇敏, 杨永刚, 何俊才, 张 翼

(1中国石油勘探开发研究院 2中国地质大学·北京 3长庆油田分公司第三采油厂 4大庆钻探工程公司钻井二公司 5中国石油大学(华东)石油工程学院)

大位移井技术已基本成为开发滩海和海上油气资源的最重要手段[1-5]。井下摩阻和扭矩是大位移井设计与施工的两个关键因素,因而利用Friction Factor计算钻进和下套管时的摩阻和扭矩受到广泛重视[6-10]。但是许多技术人员把Friction factor直译为“摩阻系数”,有人直译为“摩擦系数”,造成了概念上的混淆,不利于对摩阻和扭矩的分析、计算和研究。如在《海洋钻井手册》中提到的“摩阻系数经验参考值”[11],而同样的数据表在《SY/T 6963-2013大位移井钻井设计指南》中则称为“摩擦系数经验参考值”[12]。为此,笔者对这两个概念进行了探讨,以明确概念,并阐述了摩阻系数的确定方法及常用的减摩手段,使之有利于今后大位移钻井更好发展。

一、两个特殊系数的意义

1. 摩擦系数

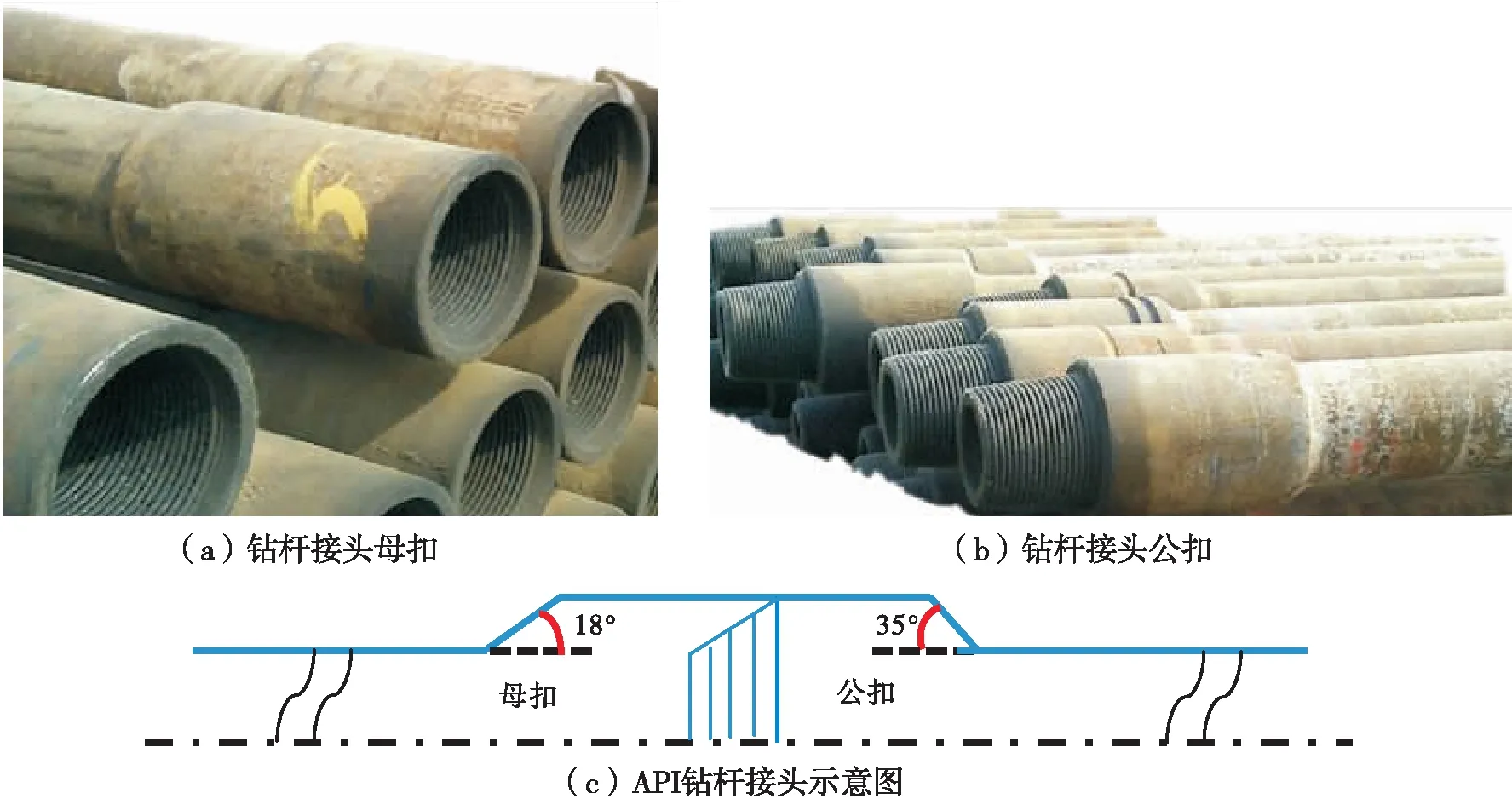

摩擦系数是指两个相互接触的物体表面间的摩擦力和作用在其表面上的垂直力之比值。依运动的性质,它可分为动摩擦系数和静摩擦系数。在大位移井中,当管柱和接触面无相对运动时(如接单根、粘卡解卡时)用到的是静摩擦系数;当管柱和接触面有相对运动时(如起下钻、钻进、下套管时)用到的是滑动摩擦系数,是两物体相互接触并发生相对滑动时产生的滑动摩擦力和接触正压力的比值。相同条件下,动摩擦系数小于静摩擦系数。滑动摩擦系数由材料性质和界面状况等而定,而和接触面积的大小无关;在大位移钻井中由钻杆、套管、地层的岩石性质,钻井液的润滑性能决定。

2. 摩阻系数

大位移井钻进过程中的摩阻是指钻具总浮重减去钩载再减去钻头有效钻压的值,起下钻时的摩阻是指钻具总浮重和钩载的差值。由于实钻井眼并不是一条理想的滑顺、等径曲线,自然会导致某些井段会因扩径形成“小肚子”或因狗腿度变化而形成微小“键槽”,某些井段由于井眼不清洁会形成砂桥和岩屑床,钻柱的接箍在通过这些井段时会产生所谓的“附加阻力”。这样,导致摩阻不只是摩擦力,还包含这些复杂多变的“附加阻力”。显然,对应的摩阻系数是摩擦系数和“附加阻力”引起的等效摩擦系数之和,比摩擦系数大。

二、摩阻系数的确定方法

对于确定的井身结构、井眼轨迹、钻井液性能和钻具组合,整个管柱的摩阻是其与裸眼井壁、套管内壁的摩擦力以及各方面“附加摩阻”之和,在数值上等于钻柱总重量减去钩载,再减去钻头处的有效钻压(非钻进时候钻压为0)。如果忽略接头、扶正器等组件的影响,忽略管柱的动力效应影响,并假设其与刚性井壁的井眼轴线一致,可以得到简化的摩阻扭矩软杆模型。在理想井眼轨迹曲线上任一弧长为dl的微元段,单元受力分析见图1。就得到了单元轴向力和摩阻计算的经典公式[13]:

Ti+1=Ti+(Wgdlcosα±μNi)

(1)

Mi+ 1=Mi±μNir

(2)

(3)

F=±μNi

(4)

式中:Ti+1,Ti—第i钻柱单元上端、下端的轴向应力;Mi+1,Mi—第i钻柱单元上端、下端的扭矩;Ni—第i钻柱单元与井壁的接触正应力;Wg—单位长度钻柱浮重;μ—滑动摩擦系数;r—钻柱单元半径;F—摩擦阻力;α,Δα,Δφ—平均井斜角、井斜角增量和方位角增量。

图1 钻柱微元段单元受力图

沿着整个管柱不同位置处的摩阻系数不同,所以摩阻计算非常复杂,而且很难计算准确。

目前常用的确定摩阻系数方法是利用现场实测数据反演,具体如下[14-15]:①以每个立柱为单元,在某一深度处接立柱时记录上提、下放、提离井底旋转钻具时的大钩载荷,以及复合钻进和提离井底旋转扭矩值,得到不同工况下钩载和扭矩随深度变化的实际曲线;②在套管段和裸眼段分别取不同的摩阻系数,分别计算上述不同记录点深度处上提、下放钻具的大钩载荷和旋转钻进扭矩,得到不同工况下钩载及扭矩随深度变化的计算曲线;③将不同深度处的实际曲线与理论计算曲线对比,并修正计算所用的摩阻系数,直到不同工况下的计算曲线和实际曲线大致吻合时,就认为计算所用的套管内和裸眼中的平均摩阻系数值就是管柱实际摩阻系数。记录的数据组数越多,利用反演方法得到的摩阻系数平均值越符合实际。如果有条件时连续记录每次接立柱时的钩载及接立柱后旋转钻进时的扭矩值最好。

三、摩阻系数的控制

1. 钻进时摩阻系数的控制

1.1 旋转导向系统

在轨道设计方面,选取合理的狗腿度,避免起下钻过程中形成较大的键槽[16]。螺杆钻具普及后,大位移井中都会采用常规导向钻井系统,在不需要调整轨迹时用旋转钻进,在需要调整轨迹时就滑动钻进,而在滑动钻进时很容易出现“托压”现象。目前越来越多地采用旋转导向钻井系统,这种钻井方式可以彻底抛弃滑动钻进模式,将钻柱与井壁间的近似静摩擦转变为滑动摩擦,摩阻显著减小,而且比螺杆导向钻具组合钻出的井眼更光滑[17]。

1.2 减摩工具

大位移井的主要特点是井斜角较大,稳斜段长,大部分钻压损失在克服井壁摩阻上,产生托压现象,降低了钻探效率,因此减阻工具应运而生[18],尤其在国外更是把减摩工具作为大位移井的主要手段。水力振荡器就是利用这一机理设计的一种工具,将滑动钻进时钻具与井壁之间的静摩阻转变为动摩阻,使得滑动钻进中钻具与井壁间的摩阻明显降低,减少钻具托压现象[19]。此外,水力加压器也可以达到类似的效果。研究表明,一般静摩擦因数比动摩擦因数大25%左右。

1.3 钻井液性能

在控制大位移井摩阻的问题上,目前国内把重点放在钻井液的减摩润滑及其辅助技术上。现场主要使用液体(油基为主)和固体(石墨、塑料小球或玻璃小球)两类润滑材料,但有MWD或者LWD工具时不适合使用固体润滑剂[20-21]。据文献[22]报道,采用优质润滑剂进行一次比较成功的润滑处理,可以使钻柱摩阻降低10~20 t,摩擦系数降低60%。

1.4 工艺措施

施工时,尽量保证井眼光滑,减小附加摩阻。杜绝长时间在一个地方开泵循环,避免冲刷出“大肚子”,从而在起下钻的过程中扶正器等外径较大的接头通过“大肚子”时产生较大摩阻。

2. 下套管时摩阻系数的控制

2.1 下套管前的反复通井

在下套管前必须通井,彻底修整井壁和破坏岩屑床,尽量降低“键槽”、“台阶”、“缩径”等引起的附加阻力。如果直接下入带有多个扶正器的通井钻具组合有卡钻风险,就先用“单扶”通井钻具组合通井,然后下入“双扶”组合通井,再下入“三扶”组合通井,直到用刚性与下入套管串刚性类似的通井钻具组合通井畅通后再下入套管。

2.2 滚轮扶正器

在套管串上安装套管扶正器,在套管下入过程中,尤其当套管进入斜井段时,一方面使大段套管本体不紧贴井眼低边,摩擦面积大大减少;另一方面,由于滚柱的滚动,使常规下套管时的滑动摩擦转变为滚动摩擦,从而大大减少套管与井壁之间的摩擦阻力,使套管顺利下入[23]。常见的扶正器类型有普通刚性扶正器、滚轮扶正器、螺旋滚轮扶正器。一般情况下,Ø244.5 mm套管使用Ø305 mm的滚轮刚性扶正器,分别加在井底3只滚轮扶正器,弯曲段每3根套管加1只,上层套管鞋处加2只滚轮扶正器,在井口以下套管重叠段加2只刚性的即可。

2.3 漂浮下套管

在套管串中安放漂浮接箍,漂浮接箍以下的套管内是空的或轻质钻井液,从而减小对井壁的正压力。这是大位移井下套管中非常有效的一种技术,但在下套管过程中不能循环钻井液[24]。其中漂浮接箍的位置需要仔细计算,其理想的位置是在套管串下入摩阻模拟计算时首次出现钩载为零的深度,如顶驱可以提供部分下压重量克服套管浮力,可根据需要延迟漂浮接箍的安装深度,但需要做好相关计算[12];此外还要考虑套管的抗挤强度问题。

四、结论

(1)摩擦系数,是指钻柱或套管串与井下套管内壁或裸眼地层之间的、以钻井液作为界面的一个系数,分为动摩擦系数和静摩擦系数。

(2)摩阻系数是一个综合性系数,它包含摩擦系数和所有附加阻力引起的等效摩擦系数,比摩擦系数大。在钻进或者下套管的摩阻计算时,应采用摩阻系数而非摩擦系数。

(3)摩阻系数受井眼状况等多方面因素影响,在管柱的不同位置不同,非常复杂且难以确定,通常用实测反算确定摩阻系数。

(4)总结了目前大位移井中钻进时常用的降低摩阻系数的手段,包括采用旋转导向工具,减摩工具,优化钻井液性能,保证合理的工艺措施等;下套管时主要是反复通井保持井眼通畅,合理使用套管扶正器和漂浮下套管。