煤矿余热综合利用系统工业应用实践

秦红正

(中煤科工集团 北京华宇工程有限公司,北京 100120)

近年来我国大气环境形势严峻,区域性大气污染问题突出,直接影响经济社会可持续发展和人民群众身体健康,国家有关部门连续发布了多项大气污染治理规划及相关管理规范,对工业和民用燃煤污染进行严格管控,如对供热燃煤锅炉吨位提出严格的限制要求:城市建成区禁止建设20蒸t/h以下锅炉,其他区域禁止建设10蒸t/h以下的燃煤锅炉。随着地方政府大气污染减排压力增加,各地又相继出台了更加严格的燃煤锅炉污染管理要求。山西省自2018年7月1日起全省范围内执行大气污染特别排放限值;陕西省要求2019年年底前,重点区域全部淘汰35蒸t/h以下燃煤锅炉。随着国家对大气污染治理要求越来越严,燃煤锅炉将逐渐被淘汰。

由于煤矿企业地面建构物及井筒采暖需要,一般煤矿场地内均建有燃煤锅炉。对于这部分供热锅炉,随着更加严格的排放标准的推行,其污染物排放难以达标;同时煤矿企业长期以来都采用粗放的管理模式,其场地内余热得不到有效利用,只能直接排放,导致项目能耗一直居高不下。为解决这一问题,国内外提出了风井回风、煤矿地面空压机通风机等电机余热、矿井水及瓦斯电厂等余热回收技术,但都没有形成一定的系统,本文针对现场问题,提出因地制宜、多维一体的综合煤矿余热回收系统,并应用于现场。

1 煤矿余热回收现有技术与发展水平

1.1 风井乏风余热利用

矿井乏风余热资源丰富,流量大,温度稳定,含湿量较大,焓值较高。21世纪初,我国开始积极探索“采用热泵技术利用煤矿回风余热的研究与应用”,其中第一代“采用淋水式取热+水源热泵”的矿井回风余热利用技术路线,该技术要求回风温度不低于12 ℃,取热量有限,水气带走了大量余热,其热能利用率20%;第二代“采用取热与分体热泵”的矿井回风余热利用技术路线,该技术将热泵机组的蒸发器放置于回风井上方,通过蒸发器直接吸收热量,将介质加热,然后通过铜管供给热泵,该技术乏风取热温度一般在4 ℃,取热量有限,热能利用率约65%。

目前“第三代直蒸和直冷式乏风热泵(称之为 “深焓取热技术”)”与“高温及大温差供热”的矿井回风余热利用技术路线更具划时代意义,该技术是在第二代的基础上解决了乏风取至零下蒸发器表面结霜结冰的问题,大大提高了乏风余热的利用率,其热能利用率达100%。

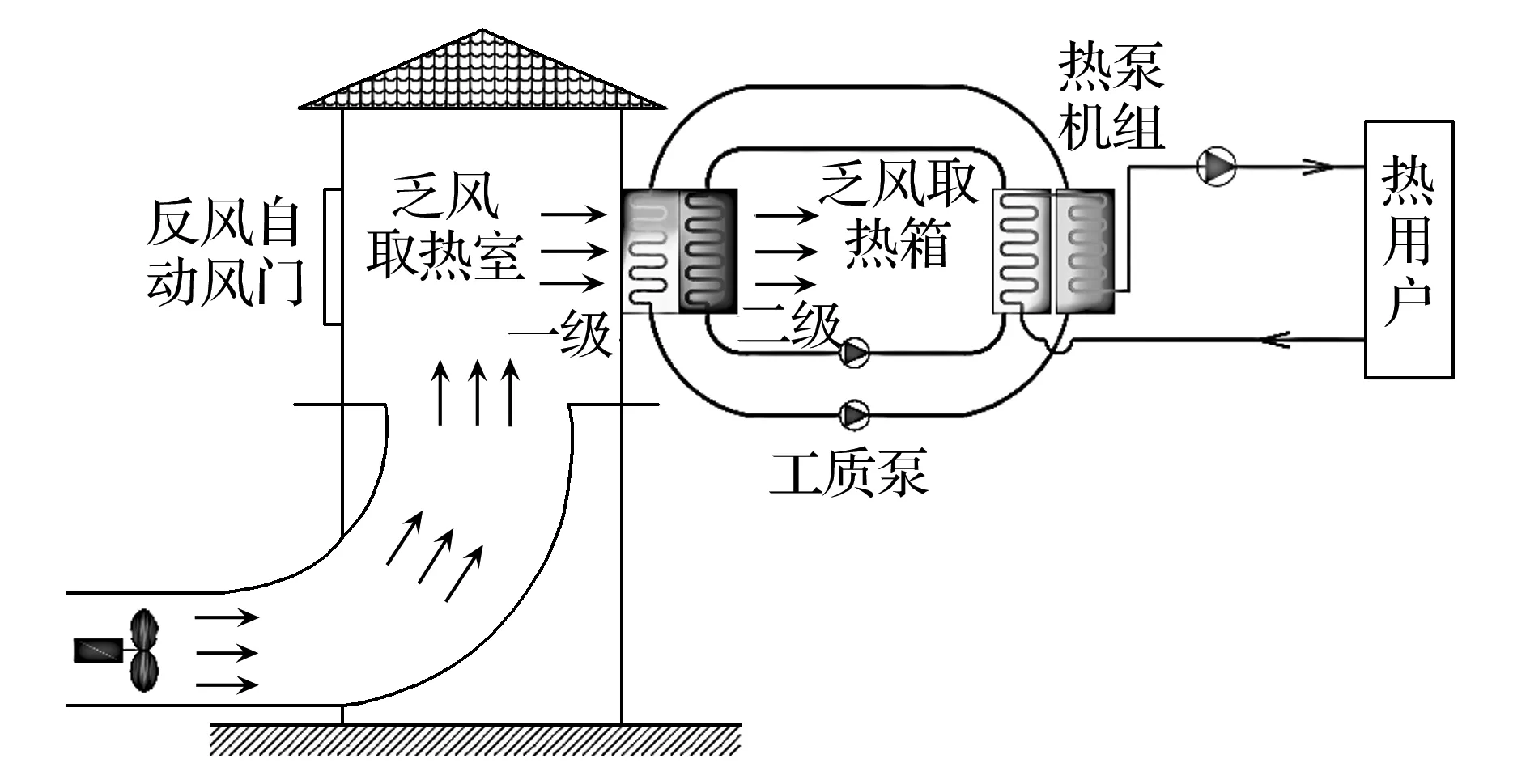

直冷式乏风热泵技术原理示于图1。乏风取热箱设置在乏风取热室侧面墙壁,其内介质与通过翅片的乏风进行换热,吸收乏风中的余热并供给乏风热泵;热泵用电能将此部分低品位热源转换为高品位热源;根据末端需求,设定不同出水温度,满足各种工况需求。

图1 直冷式乏风热泵技术原理示意

1.1.1 直冷式乏风热泵供热技术主要特点

(1)冬季矿井乏风温度高、湿度大,通过直冷式乏风热泵技术可提取乏风中的大量显热、液化潜热和固化热,热泵机组能效比可达4.5;

(2)直冷式乏风热泵技术通过介质水供热,70 ℃出水解决建筑采暖供热,50 ℃出水解决职工洗浴热水供热;45 ℃出水解决井口保温防冻供热;供热距离大,不受供热半径影响;

(3)直冷式乏风热泵技术,根据负荷需要,可将乏风取热后温度最低降至-15 ℃排放,其供热量大,能够取代锅炉解决矿区的冬季供热。

1.1.2 “直蒸式大型分体乏风热泵”、“直冷式大型分体乏风热泵”机组的独特技术优势

(1)独特的模块化多功能乏风取热机组,换热效率高,取热焓差大;具有耐冲刷、抗腐蚀功能;

(2)采用特殊工艺制作的高科技超亲水翅片表层,大大降低了取热机组表层积尘积粘性物质的特性;

(3)采用针对煤矿原生态乏风取热机组表层积尘积粘性物质特性专门开发的清洗剂,由取热机组前后压差控制,通过取热机组的自动清洗装置周期性清洗乏风取热机组,可保持取热机组长期如新;

(4)回风主风机切换时,可通过调节取热机组风阀,确保通过每个取热机组风量均匀;

(5)模块化乏风取热机组设计,取热焓差可选,系列齐全;

(6)乏风取热机组模块化设计,安装方便,排水快速,维护简便;

(7)常闭型自动旁通风门设计,既解决煤矿事故返风运行时换热器阻力影响问题,也解决热泵供热系统不使用时回风主机功耗浪费问题;

(8)大型分体热泵热力系统采用“主动给液”与“油/气分离”技术,彻底解决了热泵热力系统的配液与回油两大技术难题,既提升了热泵系统运行能效,又确保了热泵系统长期高效可靠运行;

(9)热泵供热温度可达70 ℃,温差可达20 ℃,既可降低水泵功耗,又可与建筑传统供暖末端设备系统直接衔接,毋需改造;

(10)该系统具有高效、可靠、可实现无人值守的特点,完全可取代传统燃煤热风锅炉供热方式;既可为煤矿实现节能减排,又能为煤矿实现减员增效。

1.2 瓦斯电厂余热回收

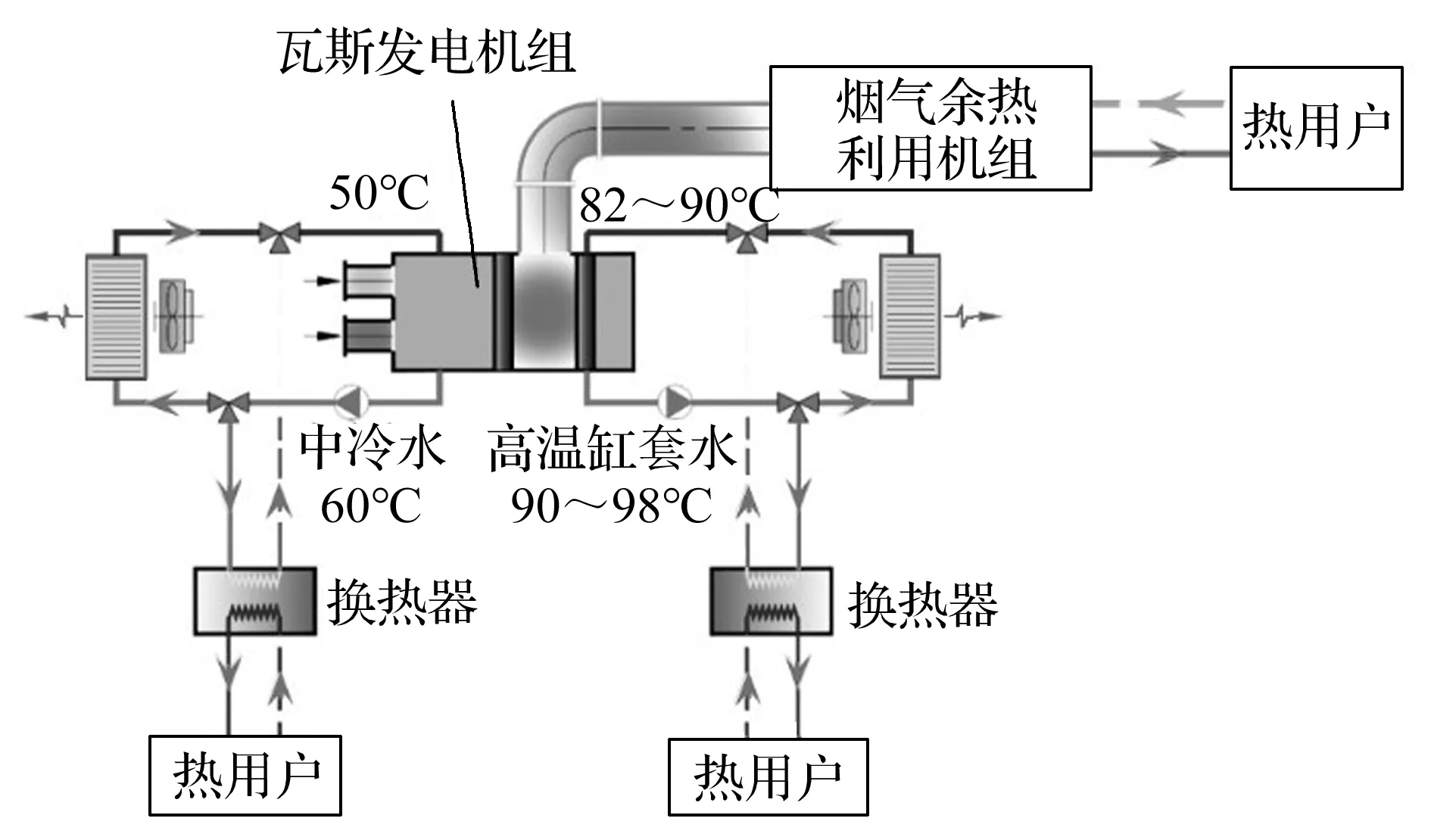

瓦斯发电机组在运行时,只有约35%的能量转化为电能,约 30%~35%随高温烟气排出,20%~25%被发动机冷却水带走,通过机身散热等其他损失约占10%左右,充分利用这些未被转化为电能的余热,可用来制取热水以满足用户的生产生活需求。

瓦斯发电机组的排烟温度达550 ℃以上,可以通过烟气余热回收机组回收利用,用于供热;同时瓦斯余热发电机组的缸套水温度较高,通常达到80 ℃以上,回收利用以后可以直接用于进风井防冻与建筑采暖等。见图2。

图2 瓦斯电厂余热利用技术示意

1.3 矿井水余热利用

水源热泵工作原理与乏风热泵基本相同,都是通过低位能源向高位能源转移,从而减少能耗。热泵同样由蒸发器、冷凝器、压缩机和膨胀阀四大件组成,只是冬季供热时蒸发器侧的热源由矿井水余热提供,其工作原理如图3所示。

图3 矿井水水源热泵技术原理示意

在我国东部及西部部分地区的大水矿井,涌水量一般在500 m3/h以上,矿井水水温常年基本恒定,冬季温度不低于14 ℃,是水源热泵利用的较好热源。

若按矿井水涌水量500 m3/h、水温14 ℃考虑,水源热泵系统的制热量按照提取矿井水6 ℃温差的热能计算,供水温度设计为45 ℃,则可提取的热负荷为3 500 kW;若热泵热力系统的完善度按55%考虑,则涌水源热泵可形成的供热能力为4 665.5 kW(相当于6.7 t/h锅炉);此外,通过在热泵中加设四通阀,可实现涌水源热泵的双工况运行,即既可以在冬季进行供热,也可以在夏季进行制冷。

1.4 煤矿余热综合利用系统

我国幅员辽阔,煤矿众多,其条件各不相同,可用的热源也有很大差异。应根据各煤矿实际情况,调查研究可利用的热源种类,并根据热负荷情况,对可用热源进行排序,根据其经济和社会效益建立煤矿余热综合利用管理系统。

2 山西盂县某煤矿余热综合利用管理系统介绍

2.1 热源工况分析

X煤矿位于山西盂县,工业场地内布置有2台4蒸t/h和2蒸t/h燃煤蒸汽锅炉,总蒸发量为10蒸t/h,主要满足建筑采暖、15号煤进风立井井口防冻供热。选煤厂现有锅炉房一座,内安装有2台6蒸t/h燃气蒸汽锅炉,主要满足选煤厂和进风斜井、主斜井和副斜井供热需求。

根据《山西省大气污染防治2018年行动计划》,10个设区市建成区范围内10蒸t/h及以下燃煤锅炉要全部清零,X煤矿燃煤锅炉吨位均不符合目前环保政策要求,需要淘汰。该矿根据煤矿条件建立了余热综合利用系统。

2.2 热负荷计算

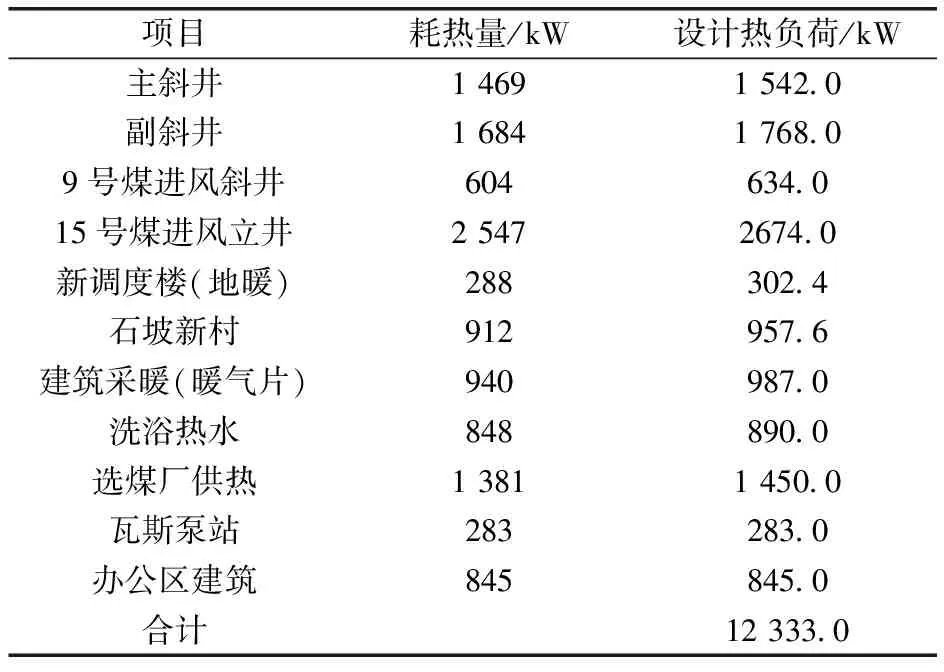

X煤矿热负荷为现有锅炉供热范围内的井筒供热、建筑采暖、洗浴热水及选煤厂供热等,煤矿设计热负荷见表1,总设计热负荷为12 333 kW。

表1 X煤矿设计热负荷统计

注:管网损失系数取1.05。

2.3 余热资源分析

X煤矿矿井涌水量仅为20 m3/h,水量较小,没有利用空间,其余热不予考虑;该煤矿锅炉房西侧约200 m处建有一座瓦斯发电厂,安装16台发电机组,电厂余热可利用;项目乏风余热可回收。

2.3.1 瓦斯电厂余热

X煤矿场地锅炉房西侧约200 m处建有一座瓦斯发电厂,安装有8台装机容量500 kW和8台装机容量1 000 kW的发电机组,总装机容量15 MW。对瓦斯电厂16台瓦斯发电机组分别进行烟气和缸套水余热回收。按可靠运行、8 MW瓦斯发电功率进行余热量计算,缸套水可以回收的余热量为2 600 kW,烟气余热回收为5 400 kW,共可回收余热量为8 MW。

2.3.2 乏风余热

该矿回风风量14 600 m3/min,夏季平均气温17.5 ℃,冬季平均气温7 ℃,瓦斯体积分数0.24%~0.26%。

经计算,乏风由7 ℃取至1.5 ℃,取热量为2 357 kW,乏风热泵COP=3.3,热泵功率909 kW,热泵总供热能力3 150 kW。

X煤矿瓦斯电厂与乏风共可回收余热为11.15 MW(折合饱和蒸汽量为16 t/h)。

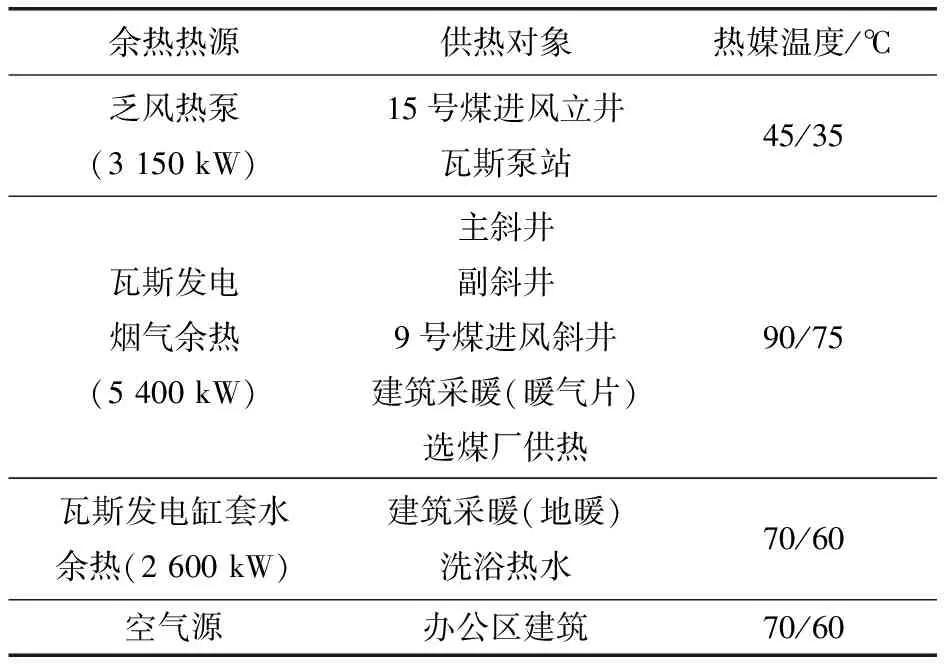

2.4 余热设计方案

尽可能利用现有已建成构筑物和管网,避免减少重复建设投资,根据余热量确定项目全部采用余热利用系统供热,替代现有燃煤锅炉供热和燃气锅炉供热,保留现有燃气锅炉房作为备用热源。办公区供热量较小,考虑采用空气源热泵供热,具体设计方案如下:① 利用风井乏风余热对进风井口防冻供热和瓦斯泵站供热,利用直冷式乏风热泵回收风井乏风余热,供回水温度:45/35 ℃;② 对进风井斜井、主井、副井、建筑采暖末端是暖气片部分及选煤厂采用瓦斯发电烟气余热供暖,供回水温度:90/75 ℃;③ 对建筑采暖地暖部分和洗浴供热,采用瓦斯电厂缸套水余热满足,供回水温度70/60 ℃;④ 办公区建筑采暖采用超低环温空气源高温热泵机组供热,供回水温度70/60 ℃。见表2。

表2 项目余热供热方案

2.5 环保效益及经济效益

X煤矿原燃煤锅炉总蒸发量为10蒸t/h,燃气锅炉为12蒸t/h,通过乏风余热和附近瓦斯电厂余热完全替代了原燃煤锅炉和瓦斯锅炉,每年可节约标准煤约4 000 t,节约瓦斯约240万m3,减排CO214 624 t(产物系数2.6 t/t煤,1.76 kg/m3瓦斯)、减排SO2约52 t(产物系数12.96 kg/t煤),减少NOx约44 t(产物系数9.08 kg/t煤,34 kg/万m3瓦斯)。

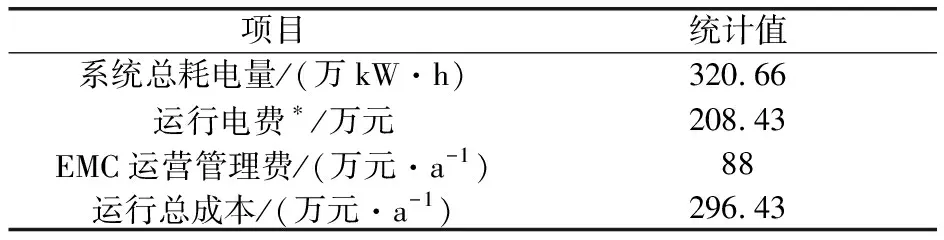

项目供热系统运行成本主要为电费,工业场地采暖季电耗为242.26万kW·h,非采暖季制备洗浴热水,电耗15 415.4万kW·h,办公室区采暖季空气源热泵电耗63万kW·h。系统全年总耗电量320.66万kW·h。折合成本见表3。

表3 运行成本

注:*电价0.65元/(kW·h)计。

经济效益:现有燃煤锅炉运行费用包括脱硫脱硝、电费、人工、燃煤费、锅炉检修费等,每年约600万元(含办公区锅炉)。燃气锅炉费用:租赁费80万元/a,燃气1 059.35万元,共1 159.35万元。2台锅炉年运行费用约1 759万元。对煤矿乏风余热和瓦斯电厂余热进行了回收利用,减少了能源的浪费,社会效益良好。改造后项目供热运行费用仅为现在的17%,投资回收期仅为2.5 a,经济效益十分显著。

3 结 论

煤矿余热资源丰富,通过目前先进的热泵技术可以回收低热—高热资源,X煤矿对场地内各种余热进行了综合考虑,建立起了一套余热能源回收系统,更加精细地管理了项目余热资源,替代了燃煤锅炉,解决了煤矿节能减排问题,经济效益和环境效益显著,具有良好的推广前景。