超声雾化(干雾)除尘系统在古城矿选煤厂的应用

崔曙光,李晋雄,王 成

(1.山西潞安矿业(集团)有限责任公司 古城煤矿,山西 长治 046000;2.南通王朝矿业设备有限公司,江苏 南通 226000)

选煤厂生产工艺中破碎、筛分、给煤及胶带、刮板机转载等环节,极易产生10 μm以下的飘浮粉尘。受气流影响,这些浮尘会随气流在空气中扩散,最终弥漫至整个车间及栈桥。当这些煤浮尘高度聚集达到临界点时,极易引起煤尘爆炸等重大安全生产事故。飘浮粉尘属呼吸性粉尘,对工作人员的身体健康容易造成巨大危害。煤尘散落在生产设备上,不仅会加快设备磨损,还会降低电气绝缘水平而引发电气事故;现代化选煤厂集控系统布置的监控摄像头长期处于煤尘环境中,监控画面清晰度得不到保障,对安全监管造成不利影响;煤尘飘浮也是一种无序排放损耗,给选煤厂带来了一定的经济损失。

近年来,随着国家对环保工作重视程度的提高和大型煤企对自身高效安全洁净生产的要求,选煤厂的粉尘治理工作迫在眉睫。

1 选煤厂生产系统的综合分析

山西潞安矿业(集团)古城煤矿选煤厂位于山西省长治市,设计产能8.0 Mt/a,于2018年12月完成联合试运转,2019年上半年正式投产。古城选煤厂地处晋东南专区,属寒冷地区,极端最低温度平均值为-23.3 ℃。选煤厂设在古城煤矿主井工业场地,原煤主要来自古城煤矿。

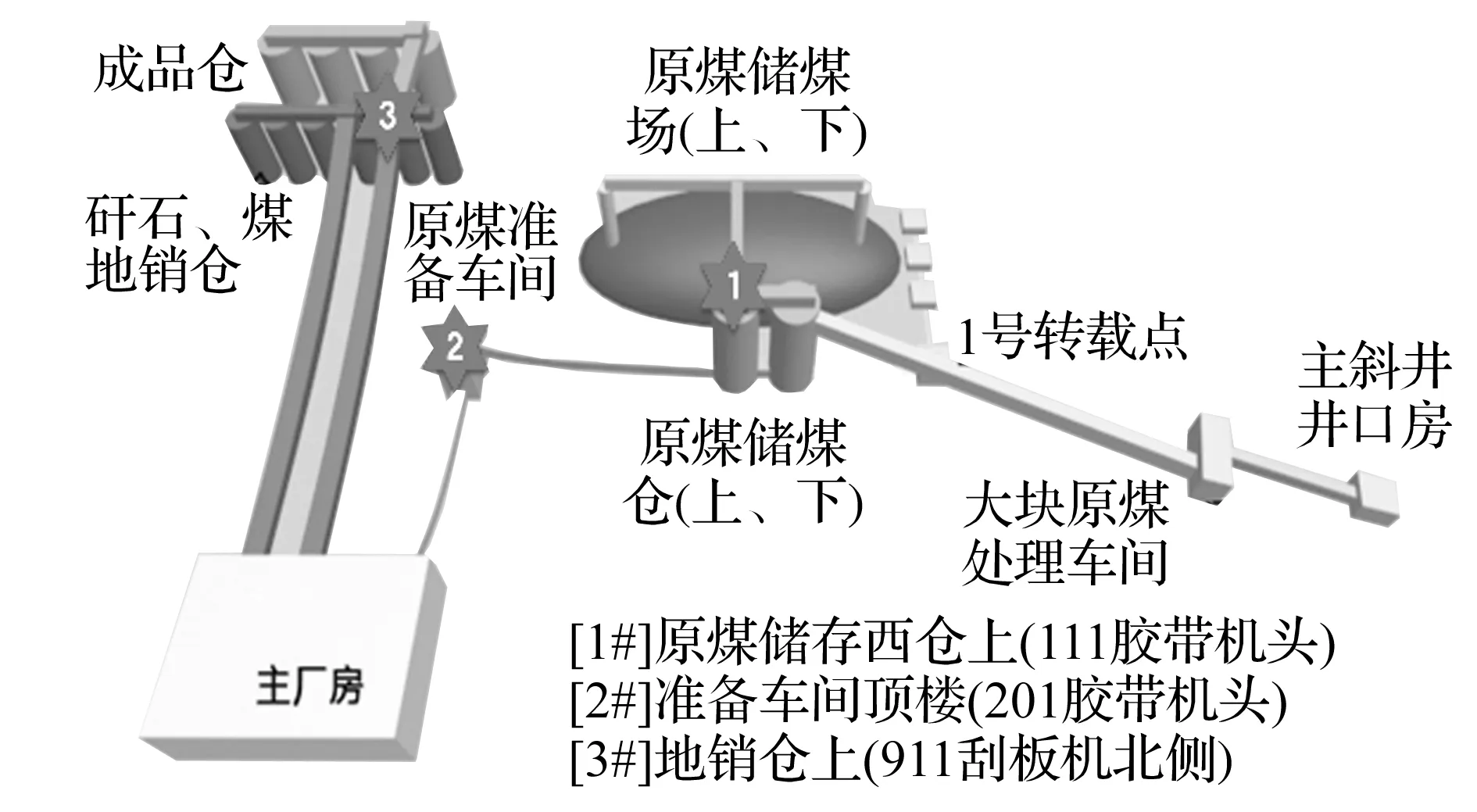

选煤厂生产系统主要分为4大板块:原煤转运、大块破碎、储存线;原煤筛分、准备线;主厂房洗选加工线;产品煤运销线。鉴于主厂房洗选加工采用水洗工艺,所以选煤厂超声雾化(干雾)除尘系统涵盖了除主厂房洗选加工线外的3条生产线。涉及产尘的带式输送机19台,刮板输送机9台,给煤机52台,破碎机3台,筛分机3台。通过分析选煤厂工业场地建筑布局及结构,考虑到除尘系统管路走向,本系统选择了原煤西仓上、原煤准备车间顶楼及地销仓上作为3条生产线上除尘系统的主设备安放点,位置示意见图1。

图1 除尘系统主设备安放点位置示意

2 超声雾化(干雾)除尘系统工作原理

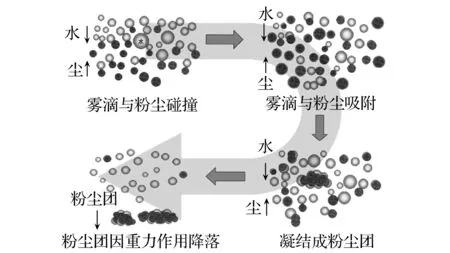

作为新型除尘设备的超声雾化(干雾)除尘系统,依据飘浮粉尘的特性,采用特制工艺的喷嘴,使分配合理的液体和气体在喷头震动处交汇,产生高频率的机械超声波,在气液界面处形成表面张力波,使液体分子被超声作用力破坏,从液体表面脱出形成雾滴,从而液体被连续雾化为气溶胶状态1~10 μm的干雾。干雾雾滴喷射速度低,所需载气的流量小,极易与飘浮粉尘产生碰撞吸附,而后凝结沉降,最终实现降尘除尘。干雾除尘过程示意见图2。

图2 干雾除尘过程示意

3 超声雾化(干雾)除尘系统综述

超声雾化(干雾)除尘系统采用模块化设计,分区控制,现场总线与光纤环网相结合。每个区域都由系统供电单元、动力源控制单元、PLC控制单元、干雾主机、就地电控/执行/分配单元、信号采集单元、超声干雾发生器单元(喷嘴万向总成)及多级过滤装置等设备组成(注:因现场室内均设有采暖设施,本系统未设置电伴热保温;本系统所用压缩空气由选煤厂空压机房提供,未另设空气压缩机及储气罐)。

根据古城矿选煤厂地面安全管理规定,置于车间内的电气设备必须是矿用防爆型或本质安全型,所以本项目所涉及的配电、PLC柜、动力源电机、启动器、电磁阀、接线盒、电缆及仪表等均为煤安产品,煤安证、防爆证齐全。

3.1 系统配置及构成说明

本系统适用于选煤厂生产系统干雾除尘的就地控制、自动控制和远程集中控制,通过控制喷雾管路中气路电磁阀和水路电磁阀的开启与关闭,自动开启或停止干雾除尘,达到全自动降尘除尘的目的。

系统可在线显示各被控设备的开停状态、通讯状态和控制方式状态,可在缺水、缺气、电源故障等状态下自动停机;控制系统预留5%~10%的备用量,单一故障不会引起整个系统故障,也不会引起系统保护的误动作或拒动。

上位机:在集控中心设置1台研华工控机、1台24英寸显示器、监控软件以及1台光纤交换机。上位机与PLC控制柜通过光纤通讯,实现对喷雾降尘系统进行远程监控,可实现远程手动和自动控制,并能显示各喷雾降尘点的运行状态。

配电装置:容量10.0 kVA,660 V输入电压,380 V/127 V输出。

动力源:304冲压不锈钢自控水箱;前置二级反冲洗过滤器,过滤精度分别为150目和200目;水箱自动上水并带水位自控电接点输出;增压泵站包含增压泵、止回阀、稳压器、机座等。增压泵的配置有一定富余量,配置方式为1用1备模式。增压泵将过滤储存水箱中相对干净的水增压至系统所需的压力。

PLC控制柜:电源127 V输入,内置AB 1756系列PLC,操作面板设有10英寸触摸屏和各种操作按钮。PLC控制柜可以采集现场设备的缺水、缺气信号,实现缺水、缺气报警并保护停机。同时对安装现场的干雾主机内的总管路电磁阀和动力源泵组进行控制。PLC控制柜与各区域内安装的就地控制箱通讯,对其进行远程监控,具有本安箱操作与触摸屏显示功能。PLC控制柜内设有通讯接口,与集控中心上位机通讯(Ethemet/IP),实现数控上传。

选煤厂除尘系统在3条生产线上各设1台PLC控制柜,全厂共设3台。

干雾主机:将气、水过滤后,以设置的气压、水压、气流量、水流量经过管道输送到各就地执行分配箱中,驱动超声雾化喷嘴实现喷雾除尘。主机由电磁阀及进、出气管道和进、出水管道等安装在标准设计的防尘、防水钣金箱体内。主机内气路与水路管道间设1个吹扫联通阀,冬季系统投运时,为避免管路存水引起结冰冻裂水管,通过吹扫联通阀将高压空气引入水路管道进行吹扫,且在管路末端相应设置了排空阀。

就地控制箱:采用127 V输入电源,挂壁式安装,内置可编程控制板,具有2路127 V控制电路输出。在每个喷雾降尘点各安装1台就地控制箱,就地控制箱实现对电磁阀供电和开关控制,并通过总线与PLC控制柜通讯上传数据和接收远程控制指令。

干雾执行箱及水气分配器:根据自动或手动控制,接收自超声干雾主机输送来的恒压可控的水、气,经过二级精密过滤,并通过对气水的流量控制、分配,将其进一步调节至超声雾化喷嘴所需的压力和流量,通过水气分配器调节输送至各雾化喷嘴,驱动喷嘴发生器产生10 μm以下的干雾。

水气连接管线及各类阀门 :将超声干雾主机、就地执行分配单元、喷嘴单元、空压机、储气罐、水源等设备按要求连接起来。

万向节总成:接收由分配箱输送来的气、水,并将其转化成直径1~ 10 μm的干雾,按PLC柜发送的控制指令喷向除尘点。干雾与粉尘颗粒相互接触、碰撞,并与粉尘颗粒相互粘结、凝聚而变大,在自身重力作用下沉降,从而达到除尘的作用。万向节总成见图3。

图3 万向节总成

3.2 系统技术参数

电源:三相 AC,660 V±10%,50 Hz;

控制执行部分电源:AC127 V±10%,50 Hz;

环境温度:0~+40 ℃(室内);

环境湿度:不大于95%(+25 ℃);

海拔不超过2 000 m,周围环境压力为80~106 kPa;

系统功耗:不大于25 kVA;

耗水量:不大于5 m3/h;

水压力值:低压0.3~0.8 MPa(可调节),中压1.0~2.0 MPa(可调节);

耗气量:不大于40 m3/min;

气压力值:0.4~0.7 MPa(可调节);

雾滴直径:不大于10 μm;

集尘罩内除尘效率:不小于95%;

开放空间除尘效率:不小于90%;

单个喷嘴覆盖范围:不小于1.5 m2;

物料增重:不大于0.05%;

系统具有自动吹扫排水功能;

防爆型式:Exd I Mb,Exib I Mb,Exd[ib ]I Mb。

3.3 自动化控制

远程控制方式:通过集控室上位机对超声雾化(干雾)除尘系统进行远程控制。

集中控制方式:通过现场设置的PLC控制柜触摸屏或本安操作箱进行集中控制。

就地(手动)控制方式:将安装在现场的就地控制箱设置为就地模式,通过控制箱上的操作按钮进行单个控制。

显示、语音报警功能:各工作区域的PLC总柜设全彩液晶屏,通过图形、动画及汉字形式显示:各除尘器工作状态,就地/远程状态,泵组工作状态,气压、水压、水箱水位等信息,遇通讯故障或水压、气压、液位等异常,弹出报警框并伴语音报警。

保护措施:具有接地保护、漏电保护功能。

自动运行:① 读取选煤厂集控系统中各生产线下辖的工艺设备启停信号,在首台联锁设备启车时即自动开启主设备区动力源泵组和喷雾主机总水路、气路电磁阀,为除尘系统主管路补水增压和输送高压空气,并按预设时序完成喷雾前的准备工作;② 在工艺设备带煤运行前,根据读取到的设备启停信号,开启相应除尘点的电控执行箱电磁阀,提前对产尘工艺设备除尘点进行预喷雾;③ 各生产线下辖并列运行的工艺设备按需开启或停止,相应除尘点即自动开启或延时停止喷雾;④ 各生产线下辖联锁设备停车后,经过预设的延时时间(《选煤厂安全规程》规定,延时5 min)后,除尘系统自动停止喷雾;⑤ 为防止水路管道日常积垢和冬季结冰,除尘系统在停止喷雾后,通过喷雾主机内置的水气管路联通阀,引入高压空气对水路管道及干雾喷嘴进行自动吹扫。为加快吹扫速度,此时各生产线管路末端排空阀自动开启,加速排空管道余水。

综上所述,超声雾化(干雾)除尘系统应用“一个粉尘粒子只能被相同大小的水雾粒子捕获团聚”这一原理,产生10 μm以下与微细粉尘粒径相近的雾滴来有效捕获粉尘,雾滴与悬浮在空气中的粉尘,特别是直径在5 μm以下的可吸入粉尘颗粒进行有效吸附而聚结成团,受重力作用而沉降,从而达到抑尘除尘目的。系统直接将粉尘抑制在产尘点,由于雾滴微细,耗水量少,抑尘后物料的增湿控制在0.05个百分点以下,不会给后续工艺环节带来影响。

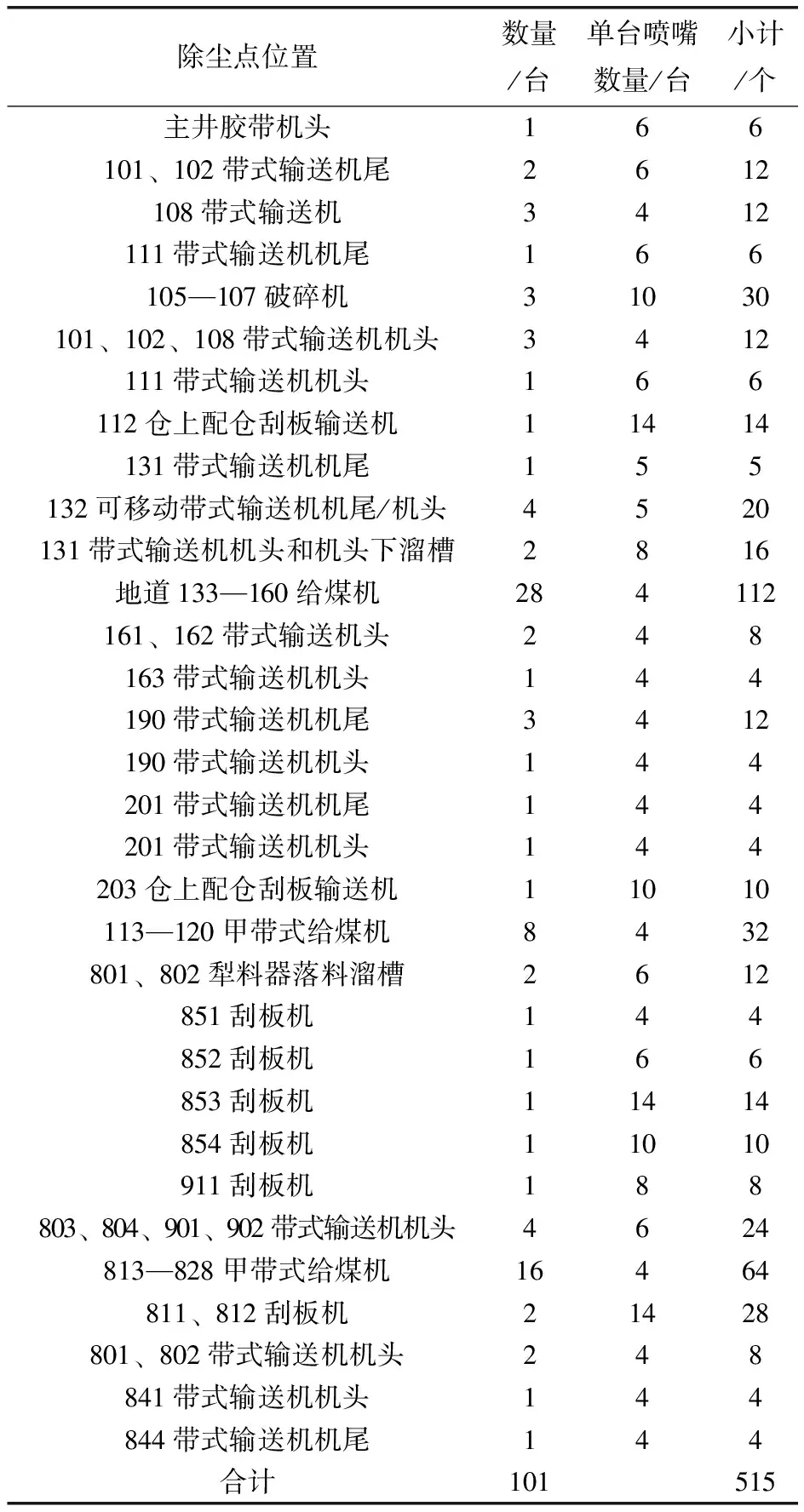

3.4 选煤厂系统除尘器分布

本系统除尘器在选煤厂的分布明细见表1。

表1 系统除尘器分布明细

注:序号5,105—107破碎机采用超声冲量喷嘴。

4 除尘系统应用效果与优势分析

4.1 应用效果

选煤厂除尘系统共安装超声雾化(干雾)除尘器101台,布置喷嘴515只。自除尘系统投入使用,并正常运行后,经现场测试,105/106/107破碎机、161/162/163地下胶带走廊、204/205/206振动筛等高产尘点,粉尘浓度由原来最高366.71 mg/m3最低降至9.27 mg/m3,集尘罩内除尘效率95%以上。选煤厂除尘效果完全符合环保要求。

按古城矿选煤厂原煤处理量1 515 t/h计算,超声雾化(干雾)除尘系统吨煤耗气量1.108 m3,吨煤耗气成本0.155元;吨煤耗水(中水)量2.3 L,吨煤耗水成本0.003元;吨煤耗电0.016 kW·h,吨煤耗电成本0.016元,以上吨煤除尘成本合计0.201元。

4.2 技术优势分析

(1)系统可实现全自动化运行,集控/远程/就地控制方式便捷切换,与选煤厂集控系统互联互通,满足现代化选煤厂集中控制要求;

(2)系统抑尘效果好,集尘罩内除尘效率在95%以上,避免矽肺病危害;

(3)系统资源节约效果明显,与普通湿式除尘技术相比,用水量只有1/1000,与此同时,增加的物料含水量控制在0.05%以内,不存在物料热值损失的情况;

(4)系统结构简单,可靠性好,实际占地面积小,操作便利;

(5)系统在产尘源头进行治理,且无须清灰,避免了二次污染,极大改善了除尘管理人员的工作环境;

(6)系统仅布置供气、供水连接管路,沿墙布置不占用工作空间,不需布置抽风管道,对生产空间及设备没有任何影响;

(7)系统自带停机吹扫功能,即使在冬季严寒气候下使用,也不会因管路存水造成管路结冰冻裂,确保系统在冬季也能正常运行;

(8)干雾对各产尘环节的煤尘进行包覆并使其沉降在原有煤料中,煤料损失减小,明显提高了经济效益;

(9)系统设备一次性投资建设并投入运行,大大降低了粉尘爆炸几率,减少了消防设备投入;

(10)系统后期运行维护费用低,不存在大批量的替换耗材。

5 结 语

超声雾化(干雾)除尘系统在古城选煤厂的应用,符合国家环保政策,为选煤厂安全生产、职业病的有效防治、延长设备使用寿命及提高生产效率和经济效益提供了有效保障。

超声雾化(干雾)除尘系统在今后的设计和实施过程中,要力求与选煤厂工艺流程、设施设备布局结构高度切合,并辅助使用各类软密封、阻尼抑尘帘,以达到最优的除尘效果。