含悬浮物矿井水处理技术现状及发展趋势

张 超,王宏义,李红伟,王立国

(山东环能环保科技有限公司,山东 泰安 271000)

1 背 景

煤矿矿井水[1-4]是伴随煤炭开采过程产生的地下涌水。为确保煤炭安全开采,须排出大量矿井涌水。按照污染物特征,目前我国将矿井水分为洁净矿井水、含悬浮物矿井水、高矿化度矿井水、酸性矿井水和特殊污染型矿井水5类[5-7]。我国矿井水大多属于含悬浮物矿井水,而其他类型矿井水也都含有一定数量的悬浮物。含悬浮物矿井水水质特点为:水质呈中性,外观多为灰黑色,悬浮物含量高[7-10]。

矿井水中悬浮物主要由煤粉和岩粉组成。据统计[11-14]:① 悬浮物含量低于300 mg /L的矿井水占我国矿井水总量的80%,而悬浮物含量高于500 mg /L的矿井水不到12%;② 由于采煤方式不断进步,采煤工作面产生的矿井水悬浮物粒径越来越小,平均密度为1.2~1.3 g /cm3,其中排至地面的矿井水中悬浮物粒径不大于50 μm的占88%,粒径不大于5 μm的占50%以上,而粒径大于80 μm的不超过5%;悬浮物自然沉降时间长,沉降效果差;③ 由于煤粒表面的—COOH易失去H及煤粒易吸附水中油性物质,导致矿井水中悬浮物具有胶体微粒的性质,难以自由沉降。目前的矿井水悬浮物脱除工艺[14-18]主要有斜板(斜管)沉淀工艺、高效旋流工艺及磁分离工艺。

2 传统脱除矿井水悬浮物工艺

2.1 斜板(斜管)沉淀工艺

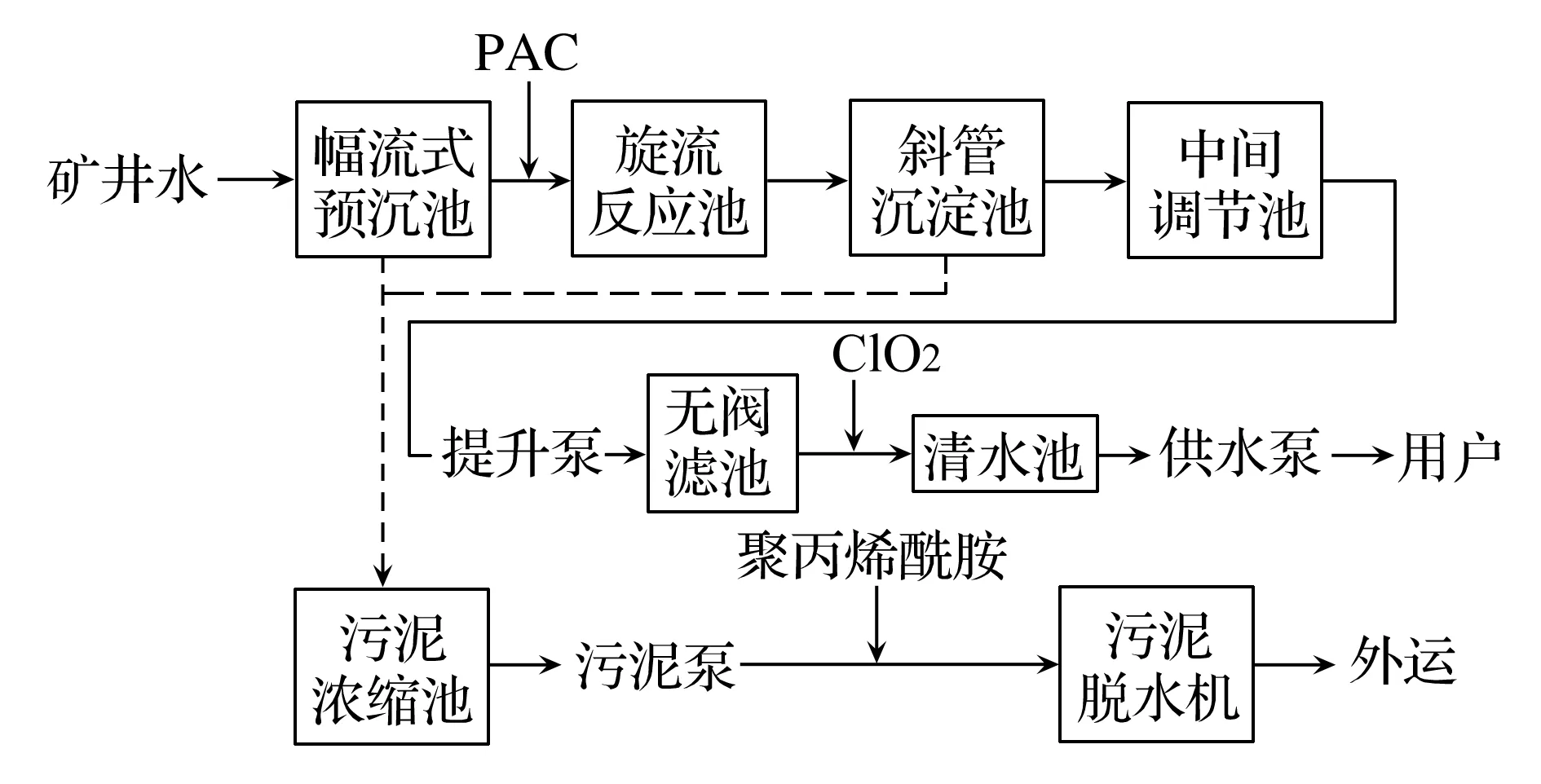

斜板(斜管)沉淀工艺发展较早,工作原理为:在沉降区设置许多密集的斜管或斜板,使水中悬浮杂质在斜板或斜管中依靠重力沉淀,水沿斜板或斜管上升流动,分离出的泥渣在重力作用下沿着斜板(管)向下滑至池底,再集中排出。见图1。

图1 斜板沉淀工艺脱除矿井水悬浮物工艺流程

斜板(斜管)沉淀工艺在运行中存在以下主要问题:

(1)工艺虽简单,但设备占地面积大,同时污泥的沉降过程主要靠自身重力,导致停留时间长,处理效率低;

(2)斜管沉淀池排泥含水率高(98%左右),煤泥无法直接送入煤泥脱水机,需适当脱水后才可,导致后续人力、相关设备成本大幅增加。

2.2 高效旋流工艺

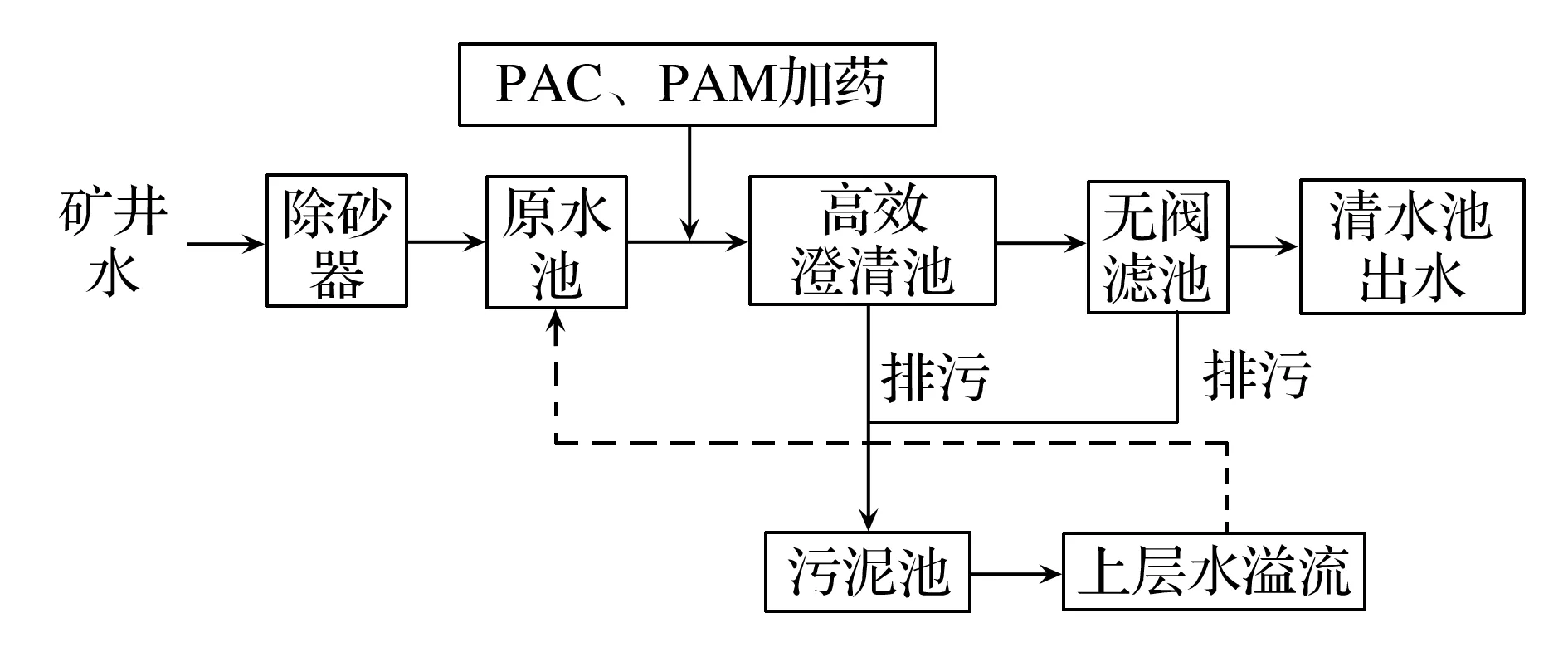

高效旋流工艺出现于2000年左右,工作原理为含悬浮物的矿井水在压力作用下沿渐开线方向进入旋流器高速旋转,在离心力场的作用下,细而小的矿物颗粒由于所受离心力小,在旋流器的轴线中心富集,并随内旋流向上运动,从上部溢流管得到粒度细的溢流产物。粒度较大的矿物颗粒由于所受的离心力较大,被甩向旋流器的内壁,在重力的作用下,随外旋流向下运动,在下部的沉砂口得到粒度粗而密度大的沉砂产物。其工艺流程见图2。

图2 高效旋流脱除矿井水悬浮物工艺流程

高效旋流工艺在运行中存在以下主要问题:

(1)高效旋流工艺由于重力分离需要一定的沉降距离,因此设备必须保持相当的高度;而且旋流离心无法高效分离微小絮体,目前尚无运行良好的工程案例,因此有待于继续研究;

(2)高效旋流器设计为一塔化,采用碳钢作为塔体和内部结构用材料,在高效旋流流体及SS的冲击下对塔体及内部结构的材料磨损和腐蚀是相当严重的;

(3)高效旋流需设反冲洗工序,反冲洗产生的反冲洗污水回灌,使装置达不到处理水量的设计要求;

(4)高效旋流装置排泥含水率高(98%~99%),且采用间歇排泥,由于煤泥含水率高,无法直接送入煤泥脱水机进行脱水,需建一座容积相当大的污泥储池,再提升进入污泥浓缩池进行重力浓缩,还要进行二次加药沉淀,导致人力、电费、药剂费用大幅增加,加大了运行成本;

(5)目前高效旋流单台最大处理能力只有200 m3/h,无法满足现有大部分煤矿对矿井水的处理要求,高效旋流装置的增加导致所占场地面积大,后续轮检和维修工作量大等问题。

3 磁分离工艺

3.1 工作原理及流程

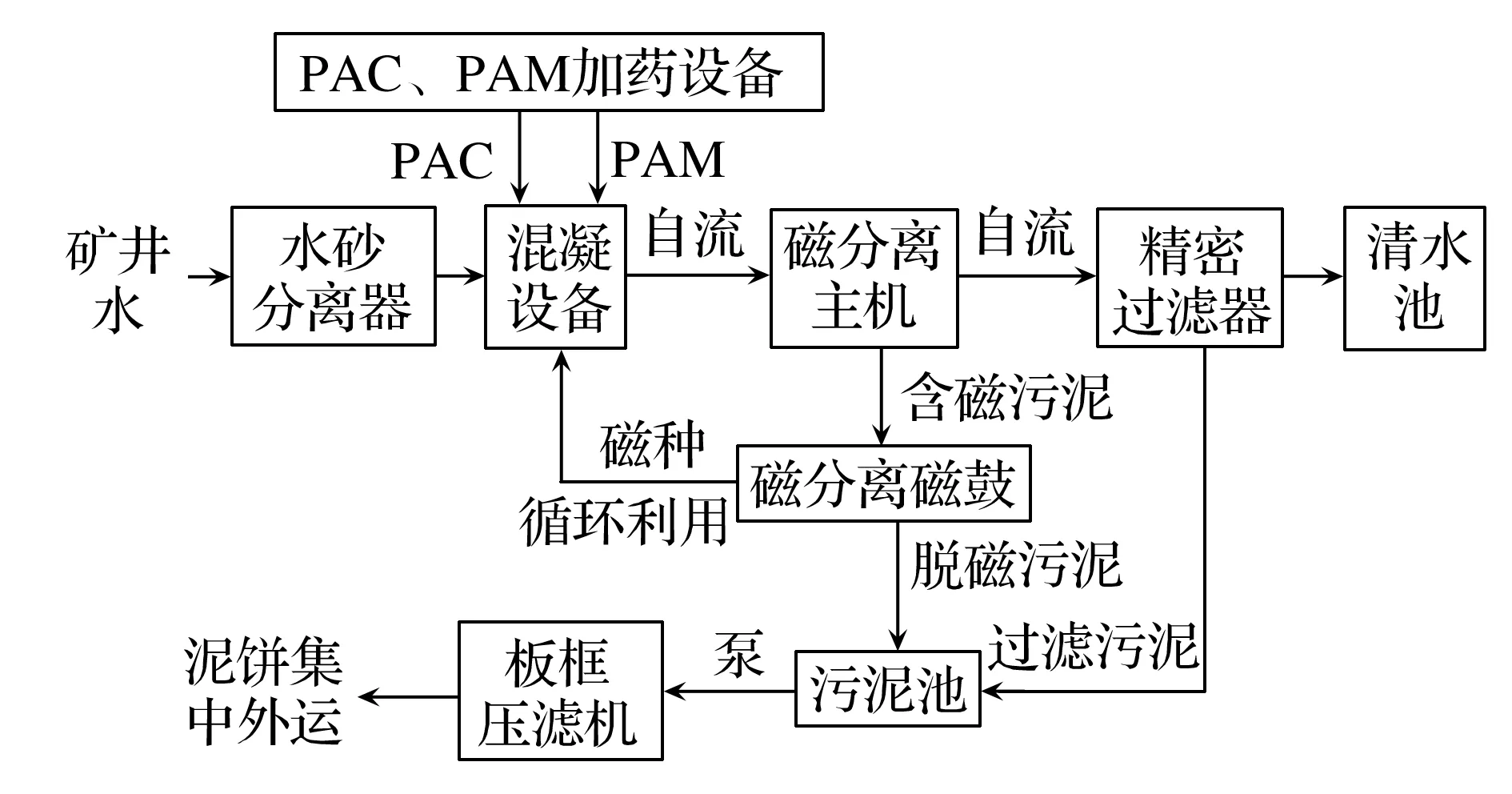

磁分离工艺处理矿井水悬浮物的原理是,通过投加磁种介质与微磁絮凝药剂,使水体中的悬浮物和磁种凝聚在一起,形成具有磁性的“矾花”之后,依靠永磁材料所产生的高强磁场,在强磁场力的作用下对赋磁性絮团进行快速分离。磁力是重力的640倍,因此磁分离水处理技术分离速度快,大大缩短了水力停留时间及设备占地面积。该工艺工作流程见图3。

图3 磁分离脱除矿井水悬浮物工艺流程

如图3所示,煤矿井水经水砂分离器对矿井水进行初步分离,除去水中大颗粒物质,出水进入混凝反应设备,在设备内投加磁种和混凝剂(PAC)、助凝剂(PAM),使悬浮物在较短时间内形成以磁种为载体的“微磁性絮团”,产生的絮团进入磁分离磁鼓,实现磁种和污泥的分离并对磁种进行回收,回收的磁种由磁种投加泵输送至混凝设备循环使用,脱磁后污泥自流进入污泥池;从磁分离主机出来的矿井水再经精密过滤器进行固液分离净化,使出水水质达到要求后自流进入清水池,同时精密过滤器过滤污泥自流进入污泥池,污泥池内污泥由污泥泵输送至板框压滤机,污泥经压滤机脱水后,泥饼转载外运。

3.2 磁分离工艺优势分析

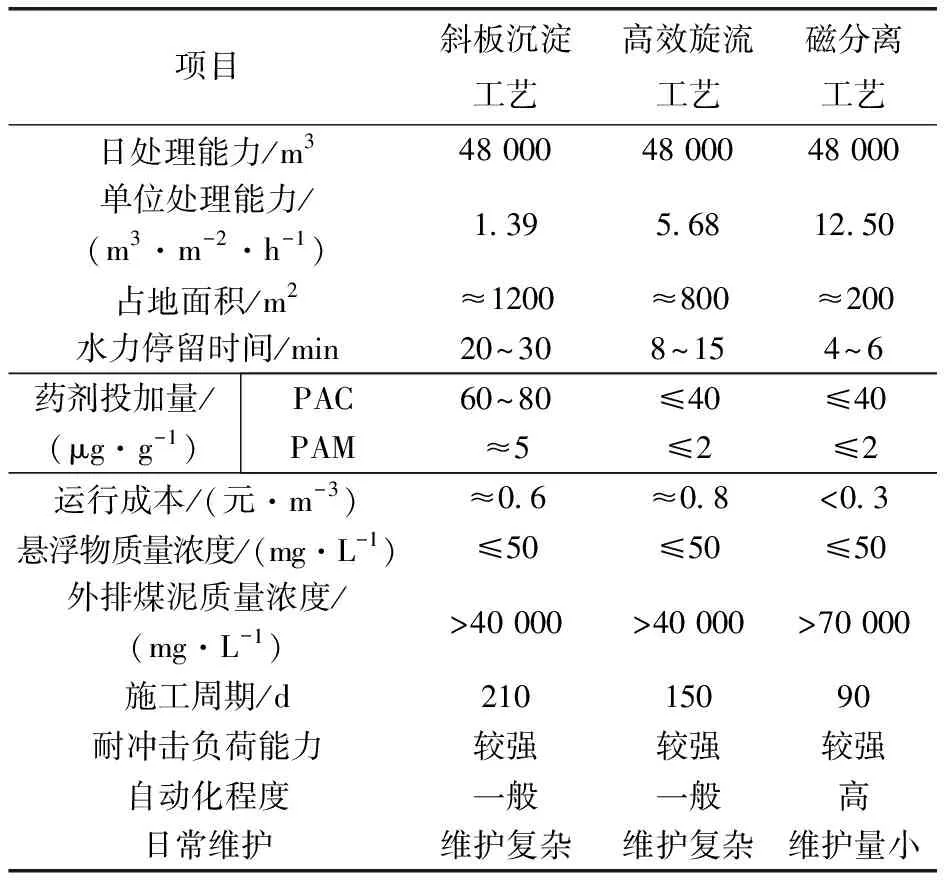

以处理量48 000 m3/d的煤矿矿井水悬浮物处理项目为例,对斜板(斜管)沉淀工艺、高效旋流工艺及磁分离工艺3种悬浮物脱除工艺在占地面积、水力停留时间、运行成本、药剂投加量等方面进行分析。结果见表1。

表1 3种矿井水悬浮物脱除工艺对比

根据表1可发现,相比斜板(斜管)沉淀工艺和高效旋流工艺,磁分离水处理技术的特点及优势如下:

(1)技术稳定成熟。核心设备采用稀土钕铁硼永磁钢,磁场强度稳定,技术稳定成熟。

(2)处理时间短。节省了传统工艺的重力沉降水力停留时间。磁吸附实现泥/水分离过程仅需3~5 s。进出水全过程仅需要3~5 min。

(3)设备占地面积小,处理量大。由于磁分离工艺实现了一体化、连续处理功能,单位时间的处理效率高,处理量大,占地仅为传统工艺的30%左右。

(4)运行成本低。磁分离依靠强磁力进行吸附分离,不需要形成大的絮团,可节约药剂使用量(仅为常规水处理加药量的1/3~1/2);装机功率低,能耗低,节约了电费;运行维护简单,节约了人工费。

(5)出渣污泥浓度高,可不经过浓缩过程直接进入脱水设备。经压滤脱水后,污泥含水率小于30%,便于与矿井运输系统衔接外运。避免了传统工艺污泥处理“拖泥带水”现象。

(6)自动化程度高。整套系统可实现自动控制及远程控制,与数字化矿井建设相匹配。

3.3 磁分离工艺经济效益分析

以处理量48 000 m3/d,进水ρ(SS)=3 200 mg/L,出水ρ(SS)<30 mg/L,年运行时间为365 d的煤矿井水处理项目为例,对比传统工艺,对磁分离工艺进行经济分析。

3.3.1 设备运行费用

磁分离水处理系统的运行成本为0.358元/ m3,以处理量48 000 m3/d,年运行时间为365 d计算,1 a设备运行费用为:48 000 m3/d×365 d×0.358元/m3=627.2万元。

3.3.2 节省运行成本费

相比传统工艺(高效旋流工艺)的运行成本为0.85元/m3,磁分离水处理系统的运行成本为0.358元/m3,运行成本可节约费用0.492元/m3。则1 a可节约运行费用:48 000 m3/d×365 d×0.492元/m3=861.9万元。

3.3.3 煤泥经济价值

经磁分离工艺处理后,煤泥可直接脱水处理后成为块状泥饼,含水率低于30%。按48 000 m3/d、进水ρ(SS)=3 200 mg/L、出水ρ(SS)<30 mg/L计算,每年可回收含水30%左右的煤泥(3 200-30)mg/L×10-9t/mg×1000L/m3×48000m3/d×365d=55538.4t ;煤泥热值按照15.74 MJ/kg计算,标煤系数取0.543 1,标煤单价按300元/t,年回收标煤55538.4 t×0.5431=30162.9t。则1 a煤泥带来的经济价值为:300元/t×30162.9 t=904.9万元。扣除设备运行费用,综合可得每年可实现的经济效益为:861.9万元+904.9万元-627.2万元=1139.6万元。

4 讨论与展望

(1)我国大部分煤矿矿井水均为含悬浮物矿井水,且悬浮物自然沉降困难,而传统工艺即斜板(斜管)沉淀工艺及高效旋流工艺存在占地面积大、水力停留时间长、煤泥含水率高、运行成本高且维护困难等缺点,因此新型高效的悬浮物脱除工艺将是解决传统工艺所存在难题的关键。

(2)相比传统工艺,磁分离工艺作为目前矿井水悬浮物处理的新工艺,具有设备占地面积小、处理水量大、煤泥含水率低、水力停留时间短、运行成本低、自动化程度高等优点,更能够有效脱除矿井水悬浮物,满足煤矿需求,成为目前高效脱除矿井水悬浮物的主要工艺。

(3)以处理量48 000 m3/d,进水ρ(SS)=3 200 mg/L,出水ρ(SS)<30 mg/L,年运行时间为365 d的煤矿矿井水处理项目为例,对比传统工艺,对磁分离工艺进行经济分析后发现:扣除设备运行费用,每年可实现的经济效益1 139.6万元。因此,采用磁分离工艺脱除矿井水悬浮物具有较大的技术优势及经济优势,在煤矿矿井水处理领域具有广阔的应用前景。