汽车变速器倒档齿轮失效浅析

余登位,廖福平,赖继发,张 强,肖 帆

(格特拉克(江西)传动系统有限公司赣州分公司,江西 赣州 341000)

汽车变速器是用于连接发动机以驱动车轮转动的核心部件,其主要作用是传递动力。汽车手动变速器主要由齿轮和轴组成,通过不同的齿轮组合达到变速变矩的目的。倒档齿轮的作用是在发动机旋转方向不变情况下,使汽车实现倒退行驶。

1 失效件描述

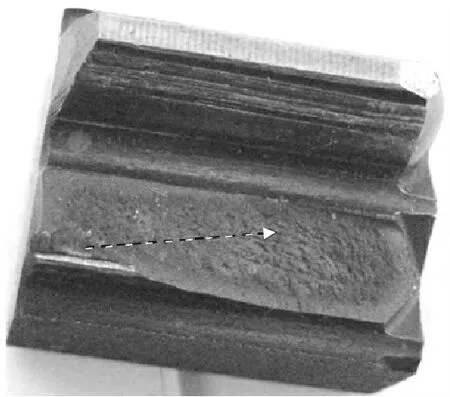

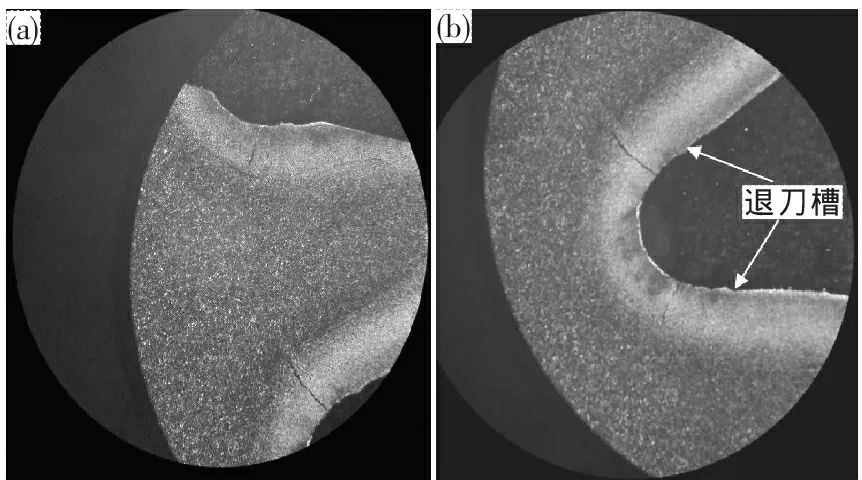

失效件为某汽车手动变速器进行耐久试验发生断齿的倒档齿轮。断齿发生在第三次循环(技术要求:通过15个循环)。目测可见1个轮齿沿齿根完全折断;与该断齿相邻一齿齿面有凹痕(见图1)。

图1 倒档齿轮断齿外观

该失效倒档齿轮的加工工艺流程为:原材料→落料→墩粗→正火→精车→插齿→剃齿→渗碳淬火→回火→喷砂→磨棱→精车内孔。

2 结果与讨论

2.1 断口宏观分析

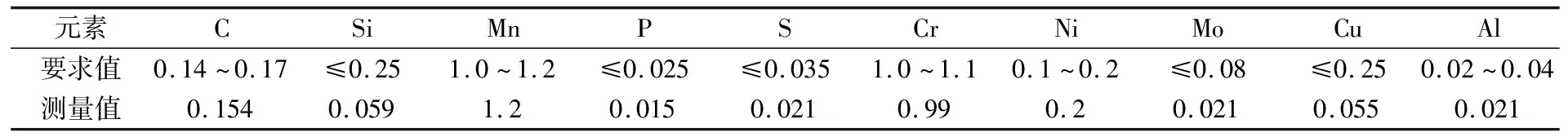

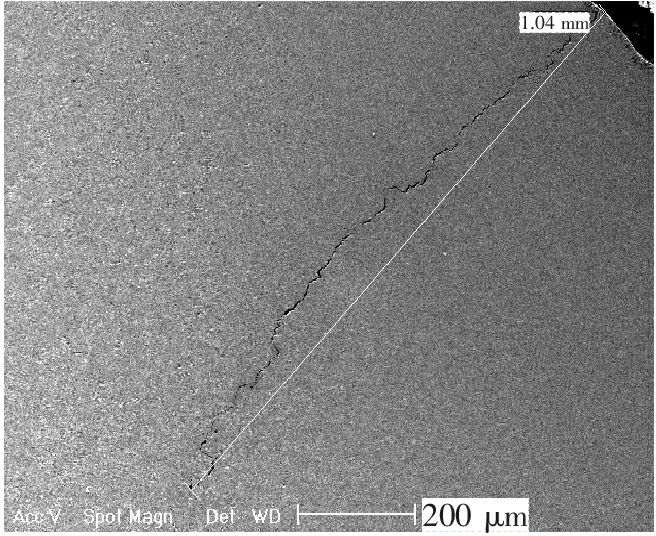

该失效件经汽油、无水乙醇清洗后,得到如图2所示的倒档齿轮断齿宏观照片。从图2可知,大致的裂纹方向为虚线箭头所示,箭头尾端为裂纹源。

2.2 化学成分分析

采用直读能谱分析仪对倒档齿轮进行材料成分分析,其检测结果如表1所示,材料成分符合16MnCrS5技术要求。

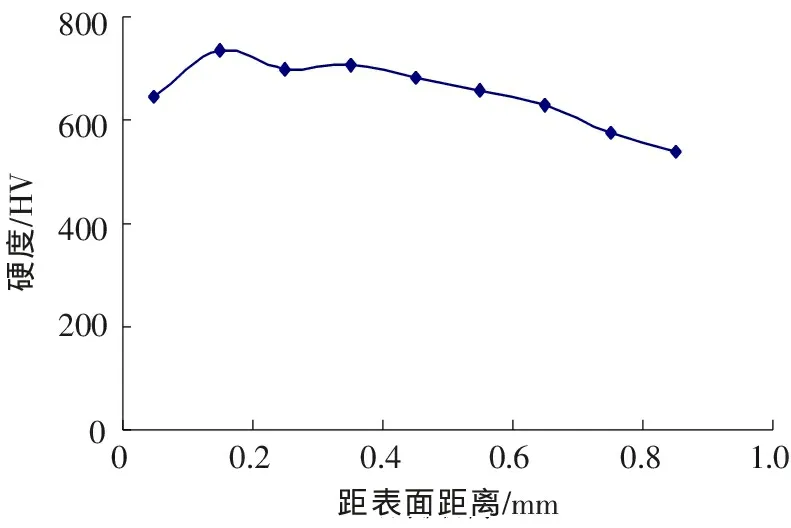

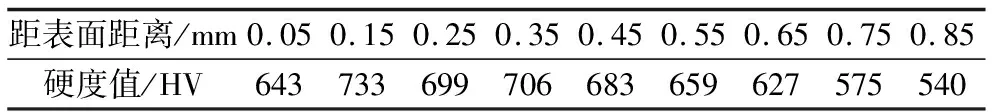

2.3 硬度分析

硬度检测如表2所示,检测前均采用标准样块进行校准,检测结果符合技术要求;齿节圆处硬度梯度见图3,该硬度梯度曲线平滑,没有突变或陡降,硬度值见表3。以硬度值550 HV作为有效硬化层临界值,该倒档齿轮有效硬化层深Dc大约为0.82 mm,符合热处理技术要求。

图2 断口宏观形貌

表1 材料主要成分分析(质量分数,%)

表2 失效齿轮硬度检测

图3 失效齿轮节圆处硬度梯度

表3 失效齿轮节圆处硬度值

2.4 金相组织分析

截取完好齿进行金相检测,对照标准图谱得到如下结果:齿部的金相组织为碳化物:1级,马氏体:3.5级,残余奥氏体:3.5级,心部铁素体:1级;从表面开始至内部呈典型的渗碳淬火的回火组织。用金相显微镜观察失效试样,在截取的三道齿的两侧都有裂纹,并呈对称分布,如图4(a)所示;对剩余齿进行渗透探伤发现另有5道齿存在裂纹;所探测到的裂纹大约分布在退刀槽与齿根之间的中间位置,见图4(b)。进一步在扫描电镜下观察,测得裂纹长度均在1.0 mm以上,如图5所示。同时在金相显微镜和扫描电镜下未发现裂纹周围金相组织异常。从以上结果及齿轮在试验过程中受力情况来看,裂纹为试验过程中受冲击产生,而不是热前裂纹或淬火裂纹。

(a)两侧;(b)退刀槽与齿根之间

图5 扫描电镜下测得的裂纹长度 100×

2.5 断口微观形貌和能谱分析

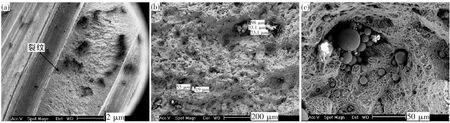

图6为断口微观形貌,为典型的韧窝形貌,即分布着大小不等的韧窝;但是在大部分韧窝坑洞里面分布有许多大小不等的圆形颗粒状物质,小的有几微米,大的直径达φ30 μm。从图中还可看到这些均匀不一的圆形颗粒状物质与基体之间几乎没有结合层,很容易脱落。这些圆形颗粒状物质应该为冶炼过程中产生的夹杂物或第二相粒子,粗大的圆形颗粒状物质也有可能是在后续的加热过程中由小颗粒聚集长大而成。一般来说钢中存在一些夹杂物或第二相粒子是正常的,韧窝的底部都存在夹杂物或第二相粒子,但如此粗大、数量又多,且聚集存在却又是不正常的,它破坏了基体的连续性,会降低钢的强度和韧性。

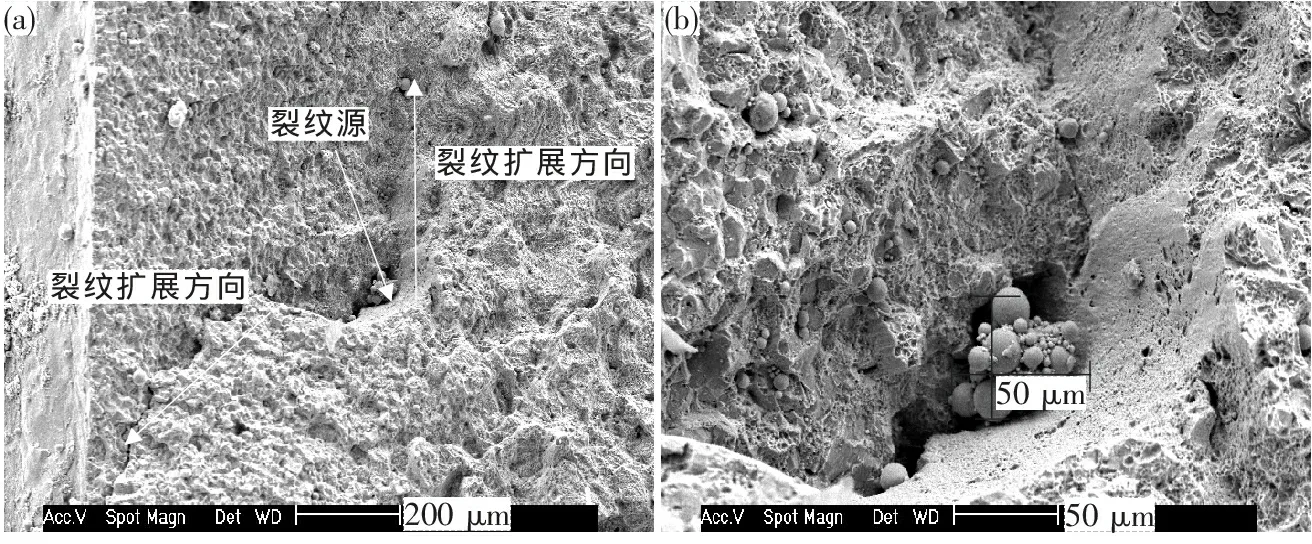

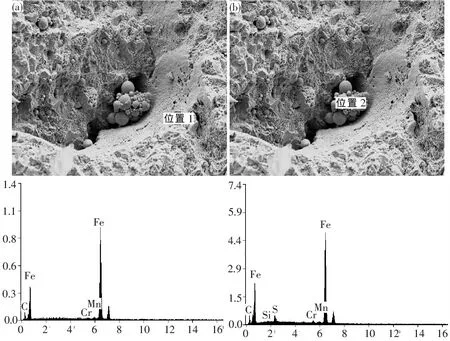

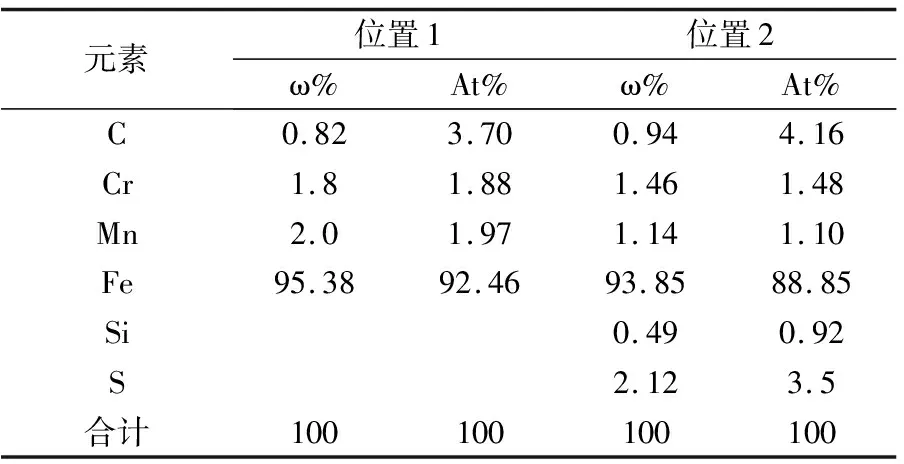

图7为图6所示裂纹放大组图。图7(a)很清楚地显示出裂纹源、裂纹扩展方向等信息。在裂纹源处,可看到一个大小约为50 μm的颗粒团夹杂物,而且该区域光滑,说明该处受力时首先产生裂纹,但并未完全失效,在经历了二次或多次受力磨损后才形成裂纹。对颗粒团夹杂物进行能谱成分分析,见图8,从能谱图的半定量元素分析可以得出(见表4):该颗粒团S元素含量很高,而且出现有Si元素,可与Mn、Fe、C等元素组成MnS及硅酸盐夹杂物;夹杂物作为钢件缺陷本身就是应力集中源,在热处理过程中夹杂物区域产生较大的组织应力和热应力,在受力情况下很容易萌生裂纹。

(a)10×;(b)100×;(c)500×

(a)100×;(b)500×

(a)位置1;(b)位置2

表4 能谱分析检测结果

3 结论

该倒档齿轮失效的根本原因在于:齿轮本身有大颗粒夹杂物冶金缺陷存在,成为材料的裂纹源;而材料中大量存在粗大不均匀的圆形颗粒状夹杂物降低了材料的强韧性,使得齿轮的综合力学性能下降,在循环冲击载荷的作用下发生断裂失效。