6061铝合金型材拉弯缺陷分析

孟祥志,王东辉,王 爽,周丹桐,张 建

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

近年来,由于环保和节能要求日趋严格,汽车轻量化已成为世界汽车发展势不可挡的趋势[1]。铝合金是汽车工业现代化和轻量化的优选材料[2-4]。6061铝合金具有密度小、中等强度、有良好可成型性、可焊接性、可机加工性和耐腐蚀性,现被广泛应用于汽车车身与汽车底盘等领域[5-7]。

近期某机台在生产6061-T4状态铝合金型材,该型材拉弯加工过程中,部分产品出现不同程度的橘皮、裂纹等缺陷。为了解决该铝合金拉弯后带来的产品缺陷问题,提高型材拉弯成品率,现对此问题进行微观组织和性能分析讨论。

1 试验材料及方法

1.1 试样选取

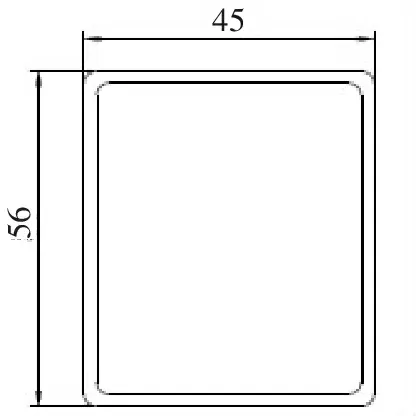

铝合金的外部形状是倒角矩形管,尺寸规格为56 mm×45 mm×2 mm,倒圆角R=2 mm,具体型材断面见图1。

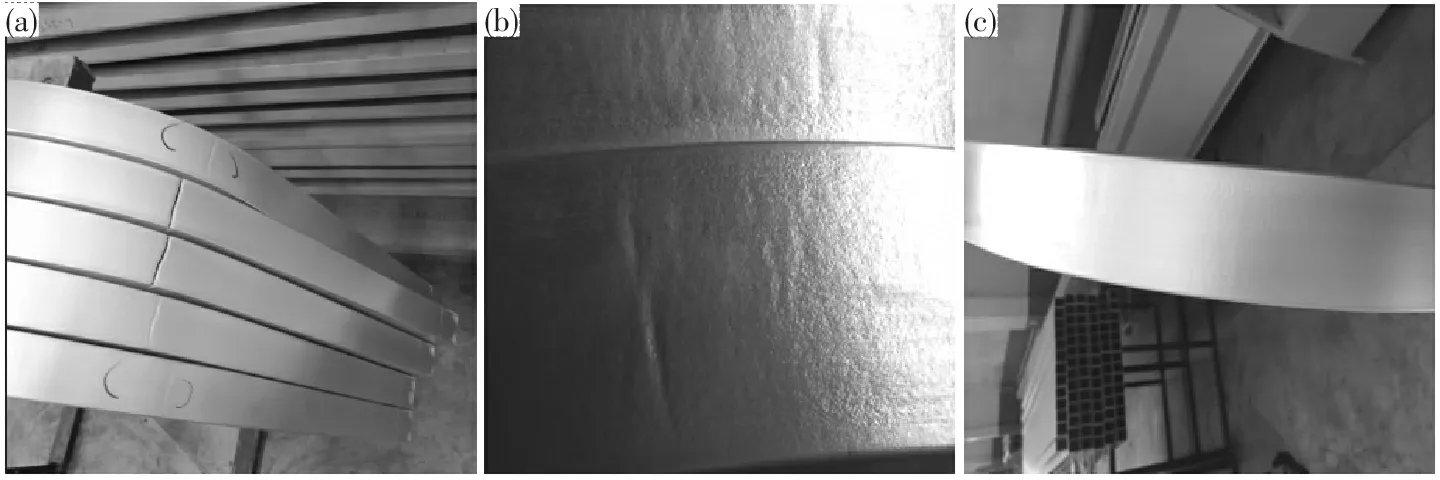

试验是根据型材在拉弯后出现橘皮和裂纹等缺陷的不同程度选取3组试样。编号L3为拉弯表面橘皮和裂纹严重、编号L4为拉弯表面橘皮和裂纹较轻、编号L5为拉弯表面无橘皮和裂纹。三组试样拉弯效果见图2。

图1 型材断面图

1.2 挤压及拉弯工艺

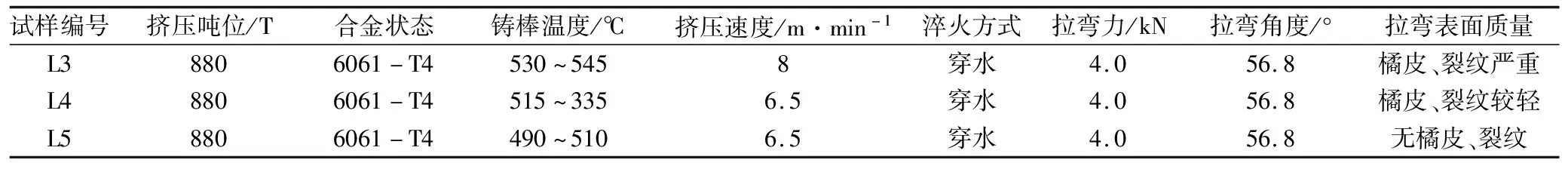

型材挤压及拉弯工艺参数见表1。

2 试验结果及分析

2.1 化学成分

从表2中可以看出,三组试样的成分均满足国际标准要求,L3和L4中Si含量都高于L5中Si含量,Si在结晶过程中易析出形成硬点,虽然可提高抗拉强度、硬度以及高温强度,但会使延伸率降低。其他合金含量无明显差异。

(a)L3;(b)L4;(c)L5

表1 挤压及拉弯工艺参数表

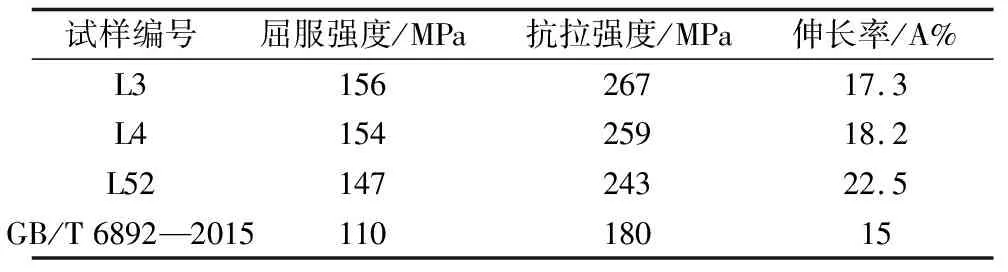

2.2 拉伸试验

从表3中可以看出,三组试样的力学性能均能满足GB/T 6892—2015要求。L5试样的力学性能值明显低于其他两组,断后延伸率高于其他两组。分析认为L3、L4强度高是由于铝合金中添加Mg和Si元素较多,固溶处理和自然时效后形成的强化相多[2],密度较大,对位错运动的阻力增大,因而强度高,断后延伸率低。断后伸长率对表面橘皮、裂纹等缺陷有一定的影响,断后伸长率越高,拉弯过程中组织形变越均匀,表面橘皮、裂纹等缺陷越轻,产品表面质量越好。

表3 力学性能

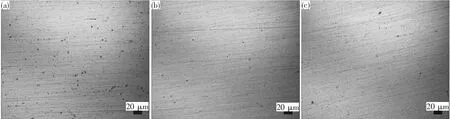

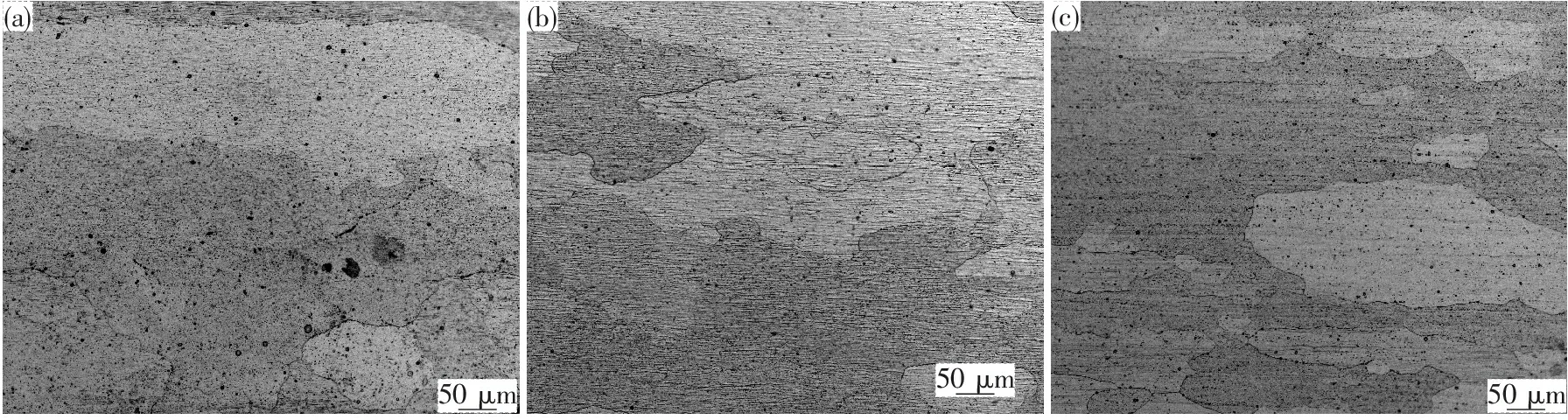

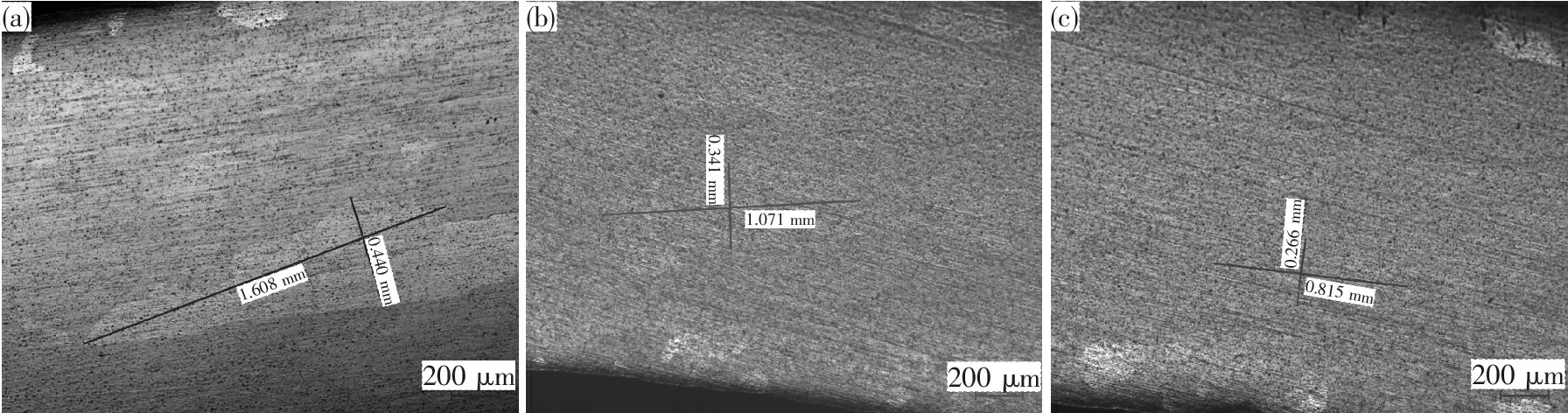

2.3 高倍组织

从图3中可以看出,组织中无形状粗大的脆性化合物,L3析出相多于L4和L5,其他无明显差异。从图4中可以看出,L5晶粒最小且较均匀,L4晶粒大小次之,而L3试样晶粒度最大并且粗大不均。从图5中可以看出,L3晶粒度级别为2.5级,L4晶粒度级别为1.5级,L5晶粒度级别为1级。分析认为L3铸棒加热温度过高,铝合金固溶温度过高,使其在晶界上少量的FeAl3、MnAl6等弥散相溶解消失,晶粒突然长大,得到不均匀的粗大晶粒,并且L3挤压速度较快,挤压材表面温度较高,晶粒长大速度高于L4、L5。加热温度过高和挤压速度过快是L3比L4、L5晶粒粗大不均匀的原因。不均匀的粗大晶粒是产生橘皮、裂纹等缺陷的主要原因。

(a)L3;(b)L4;(c)L5

(a)L3;(b)L4;(c)L5

(a)L3;(b)L4;(c)L5

3 结论

1)提高材料的熔铸质量,减少夹杂、晶内偏析、折叠等缺陷;2)适当减少铝合金中Mg和Si的含量,降低强度,提高伸长率;3)降低铸棒加热温度,防止固溶温度过高得到不均匀的粗大晶粒;4)适当地降低挤压速度,防止铝合金挤压过程中表面温度过高,晶粒长大过快。

晶粒粗大且不均匀和伸长率低是造成6061铝合金型材拉弯橘皮、裂纹等缺陷的原因,通过以上几点的控制,6061铝合金型材拉弯过程中产生的橘皮、裂纹等缺陷有明显的改善。