脉冲-爆炸等离子体工艺对M2高速钢表面改性的实验研究

余玖明,张林伟,曾卫军,陆 磊

(江西省科学院应用物理研究所,江西 南昌 330096)

脉冲爆炸-等离子体技术是由巴顿焊接研究所Tyurin教授团队在上世纪90年代开发的一种脉冲等离子体表面改性技术[1-3]。该技术利用混合燃烧气体燃烧爆炸和脉冲高压放电的形式,结合电磁场的应用,在脉冲等离子体枪内形成一束高能量密度的脉冲等离子体射流,它的密度可达105~107W/cm2。当脉冲等离子体射流作用于材料表面时,使材料表面获得超高能量并伴随着高能量粒子向基体内部扩散迁移,发生微合金化等物理化学过程,随后在很短的时间内降温,达到一个快速淬火的效果,从而在材料表面微区形成组织均匀、致密的改性层,显著提高材料表面的力学性能和物理性能等,有效地提高工件的使用寿命。该技术还具有能量转换效率高、强化效率大(30 mm2/s)、不用进行工件表面清洗和预处理等复杂的前处理工序、工艺简单稳定等特点,有良好的工业化应用前景。

由于高速钢具有较高硬度、耐磨性及红硬性能好等特点,在工业领域被广泛地应用,如高速钢刀具、模具及精密零部件等。利用激光、强流脉冲电子束及离子束等表面强化技术来提高高速钢刀、模具的表面性能是一种快速有效的方法[4-6]。本文利用PDT技术对高速钢进行表面强化改性,研究不同改性处理参数下高速钢表层组织和性能的变化规律。相关研究可为PDT技术在高速工具钢表面改性领域的应用提供理论依据和技术支撑。

1 试验材料及方法

实验用基体材料为M2高速钢,其名义成分(质量分数,%)为:5.94 W, 4.96 Mo, 4.14 Cr, 1.90 V, 0.87 C, 0.37 Mn, 0.23 Si, 余量Fe。试样首先在1230 ℃下淬火,再经过560 ℃回火3次,其洛氏硬度达到63 HRC。M2高速钢用PDT技术进行表面改性,处理工艺参数如下:电压5 kV,电感20 μh,脉冲频率2 HZ,混合燃烧气体比例C3H8:O2:Air=1:5:5,电容为800 μF,喷枪与试样间的距离(以下简称距离)分别为H=30、50、70 mm,中心电极与喷嘴的距离为18 mm,消耗电极材料为W。

采用ADVANCE-D8 X射线衍射仪,分析处理前后试样物相的变化;利用JSM-6701F型SEM和TEM观察试样改性处理前后的表面显微组织和截面形貌,采用体积比为4%的硝酸酒精对试样进行腐蚀;采用MMW-1A万能摩擦磨损试验机考察高速钢的耐磨损性能变化,采用球盘摩擦磨损方法,转速为150 r/min,载荷为150 N,实验时间为60 min;采用HXD-1000型显微硬度计测量试样截面硬度,载荷为25 g,加载时间为10 s。

2 试验结果及分析

2.1 相结构及显微结构的变化

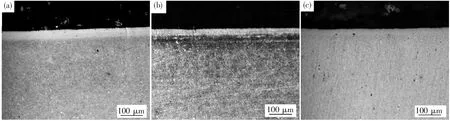

图1为PDT处理后M2高速钢的截面组织形貌图。从图中可以看出,试样经过PDT处理后,在表面会形成与基体组织有明显区别的亮白层,我们称之为改性层。该改性层与基体之间的结合处组织均匀、致密,采用不同距离时其改性层平均厚度不同,随着距离的增加,改性层厚度逐渐减小。这是因为改性层厚度与脉冲等离子能量密度有关,能量越大,改性层厚度越厚,而脉冲等离子体的能量密度随着处理距离的增加而减小。

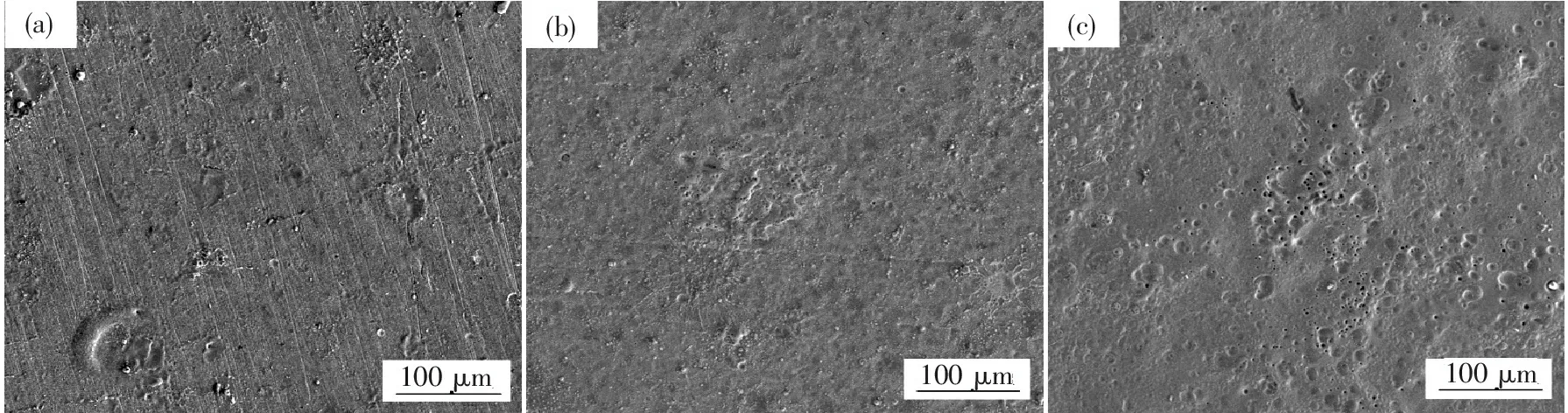

图2为三种不同处理距离工艺下PDT处理后试样的表面形貌。所有试样在PDT处理前都经过相同的打磨工序,最后采用1000#砂纸打磨来消除较深的机械划痕。从图中可以看出,经PDT处理后,试样表面出现比较明显的变化,当距离较大时,试样表面有一部分划痕被熔化,但较深的划痕依然明显可见,如图2(a)所示;随着距离的减小,试样表面较深的划痕也逐渐被熔化,表面变得光滑、平整,当H=50 mm时,试样表面划痕消失并在局部出现微小熔坑;当距离继续减小到30 mm时,试样表面发生重熔现象,在表面还观察到了直径不一的火山口状熔坑,熔坑直径从几微米到几十微米不等。上述现象表明,PDT处理M2试样的过程中,材料表面温度快速升高并使得表面发生了重熔现象,导致了划痕的消失,试样表面在周期性的爆炸冲击作用下产生熔坑。熔坑的出现使得M2试样表面粗糙度增加,这在某些场合可能会对PDT技术的应用带来不利的影响。

(a)30 mm;(b)50 mm;(c)70 mm

(a)70 mm;(b)50 mm;(c)30 mm

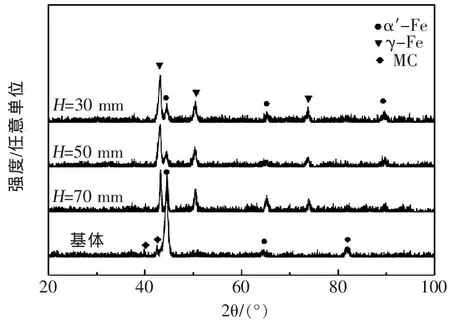

图3为基体及不同距离处理后M2钢表面物相的XRD图谱。由图可以看出,原始试样主要由回火马氏体α′-Fe和MC相(M主要为W和Cr)组成。经PDT处理后,试样表面仍然出现了马氏体α′-Fe相,随着距离的减小,α′-Fe相的衍射峰强度逐渐降低,这说明α′-Fe相的含量随着距离的减小而减少;另外,试样表面除了具有α′-Fe相还具有残余奥氏体γ-Fe相,说明试样经PDT处理后表层出现了α′-Fe相向γ-Fe相的相转变,且残余奥氏体γ-Fe的衍射峰强度随着距离的减小而逐渐增强,同时碳化物衍射峰强度也随着距离的减小而减弱。试样表层发生马氏体相到奥氏体相的转变过程是由于在PDT处理后试样先后经历了快速加热及快速冷却的过程,表面层碳化物衍射峰的减少,表明试样在快速加热的过程中,表层碳化物扩散、溶解于马氏体和残余奥氏体中,而在快速冷却的过程中,高温态的液相奥氏体保留到了常温状态,碳化物还没有来得及析出就被固溶在奥氏体里面,类似的结果在其他材料的高能束表面处理工艺中也有报道[7-9]。另外,随着距离的减小,试样表层α′-Fe相主峰逐渐变宽,说明在PDT的爆炸冲击作用下产生大量位错使得试样表面引入较大的微观应变。

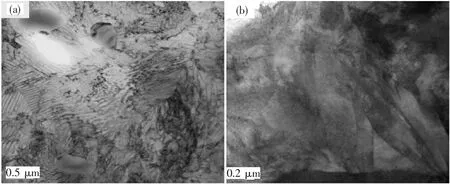

利用透射电子显微镜(TEM)对未处理试样及距离H=30 mm PDT处理后的试样进行组织结构分析,图4是PDT处理前后试样表层的透射电镜照片。由图4(a)可以看出,原始试样中主要由回火马氏体和碳化物组成。其中含量少但颗粒尺寸较大的为一次回火产生的碳化物,同时还存在较多、尺寸偏小的三次回火产生的碳化物。由图4(b)可示,经PDT处理后,表层碳化物的含量大大降低了,且未观察到尺寸较大的碳化物颗粒。这主要是由于PDT处理过程中,试样表面经历一个快速淬火的过程,表层的碳化物受热后迅速溶解扩散,而在快速冷却过程中,由于冷却速度非常快使得碳化物的析出时间大大缩短,固溶在液相奥氏体中的碳化物来不及析出,从而造成碳化物数量减少,从而起到细晶强化的作用,为试样表面硬度的增加做出贡献。

图3 未处理及不同距离工艺下M2高速钢表面的XRD图谱

(a)基体;(b)改性层

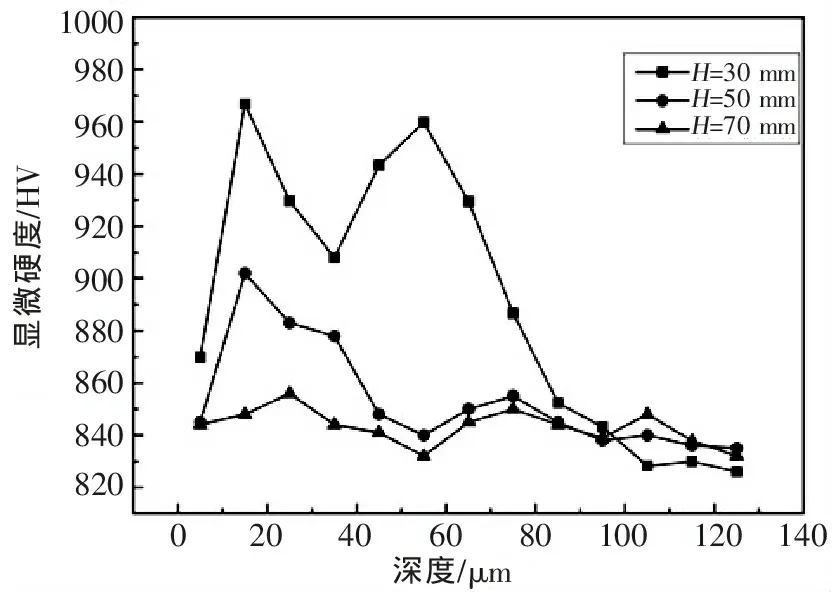

2.2 显微硬度

图5为不同距离下PDT处理后M2高速钢截面显微硬度随距表面深度的变化曲线。图中每个硬度的数据均为5次测量后的平均值。从图中我们可以看出,经PDT处理后,在30 μm内硬度值高于基体的硬度值,且随着距离的减小,峰值逐渐增大,当处理距离为30 mm时,硬度峰值最大为971 HV0.025。在30 μm外,随着距离表面的深度增加,硬度逐渐降低并趋于平稳达到基体硬度。这与图3 XRD和图4 TEM微组织分析结果是相对应的。根据根据霍尔-佩奇(Hall-Petch)公式:

式中:σy为材料的屈服强度,通常可用显微硬度HV替代;σ0表示移动单个位错产生的晶格摩擦阻力;ky为常数;d为平均晶粒直径。

由图2可知,试样经PDT处理后只是表面发生重熔,几何尺寸几乎无变化。根据霍尔-佩奇公式,显微硬度与晶粒尺寸成反比例关系。由于脉冲等离子体作用于高速钢的表面时,高能量密度等离子体及爆炸冲击波作用于试样表面,使得试样表面的晶粒相较于基体组织要小,在细晶强化的作用下,试样表面的硬度得以增大。除细晶强化对硬度提高的贡献外,还有以下几点原因:(1)试样表面经过PDT作用后会发生明显的塑性变形,产生大量的位错等缺陷,缺陷在表面应力与冲击应力的驱动下发生移动而重新分布,形成稳定的位错网络,最终得到了较深层的硬化;(2)由于高能粒子流的冲击作用下产生应力波,当试样表面的应力区中的应力大于材料屈服强度时,就会产生大量位错,使材料硬度明显提高。据文献[10-11]报道,PDT处理后材料表层产生的残余压应力可达1 GPa。

图5 不同距离PDT处理后M2钢显微硬度随试样表面深度的变化曲线

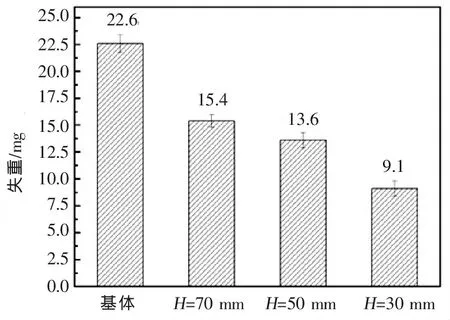

图6 不同距离PDT处理后M2高速钢的磨损失重

2.3 耐磨损性能

图6为基体及不同距离PDT处理后M2环试样的磨损失重量。由图中可以看出,经PDT处理后,磨损质量相较于基体都减小了,说明试样经PDT处理后其耐磨损性能是提高的,且磨损质量随着距离的减小而逐渐减小,相应的耐磨损性能逐渐提升,当距离H=30 mm时,其磨损质量相较于基体降低2.48倍,耐磨损性能提高到未经处理时的2.48倍。

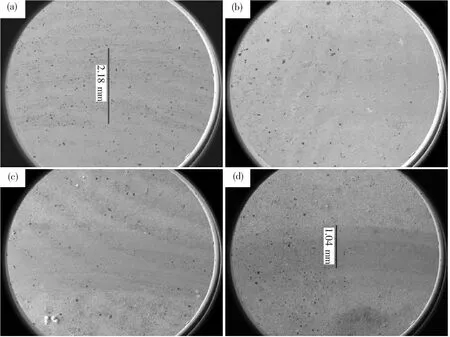

图7为为基体试样和不同距离处理后试样表面摩擦磨损后的磨痕形貌图。由图可以看出,基体的磨痕宽度为2.18 mm,随着距离的减小,试样表面的磨痕宽度逐渐变窄,当距离H=30 mm时,试样的磨痕宽度最小,为1.04 mm,说明其耐磨性最好。从图7(a)可以看出,未经PDT处理试样表面磨损较严重,主要以粘着磨损为主,磨损表面存在明显的犁沟,具有磨粒磨损的典型特征,在磨坑内分布着大量的剥落坑以及白亮片层,白亮层区域是由于摩擦生热造成的氧化;据文献[12]可知,氧化物的出现可以降低摩擦系数。图8(b)为距离70 mm时处理后试样的表面磨损形貌,与未处理试样相比,其粘着磨损减弱。随距离的减小,粘着磨损区逐渐消失,材料表面出现了明显的犁沟和塑性流动,犁沟的形成可能是由于PDT处理后,碳化物细化,在磨损过程更易从基体中发生脱落造成。

(a)基体;(b)70 mm;(c)50 mm;(d)30 mm

3 结论

1)当距离从70 mm减小到30 mm时,脉冲爆炸-等离子技术处理导致了M2高速钢表面光滑化,在距离H=30 mm时,试样表面发生重熔现象,在表面还观察到了直径不一的火山口状熔坑,熔坑直径从几微米到几十微米不等,这是由于PDT处理过程中能量周期性导致表面热不稳定性造成的。

2)经PDT技术处理后,M2高速钢表面改性层内发生了马氏体向奥氏体的相转变过程,随着距离的减小,奥氏体γ-Fe含量增加,碳化物的含量逐渐减小。试样表层α′-Fe相主峰逐渐变宽,说明在PDT的爆炸冲击作用下产生大量位错使得试样表面引入较大的微观应变。

3)随着距离的减小,M2高速钢改性层厚度也增加,改性层组织致密、厚度均匀;表面耐磨性得到了明显的改善,其表面磨痕宽度、磨损质量均低于基体试样。当距离H=30 mm时,耐磨性最好,处理后试样的耐磨性提高约为未经处理时的2.48倍。