窄搭接焊缝涡流信号的特征提取与缺陷识别

葛 亮 苗 瑞 葛秋原 吴易洲

上海交通大学机械与动力工程学院,上海,200240

0 引言

窄搭接电阻焊是将工件组合后通过上下电极通电并施加压力,利用电流通过连接面及周围产生的电阻热进行焊接的方法,是安全、高效的环保型焊接方法[1]。焊接工序作为热镀锌生产线的头道工序,焊缝质量对后续生产至关重要,若不及时检测,可能会导致严重的事故。目前检测焊缝质量的方法主要是抽样人工检视和线下杯凸试验,但是这两种方法主观性强,且需要停机取样,难以适应企业智能化生产。

涡流检测是以电磁感应原理为基础的一种无损检测方法,目前广泛应用于导电材料的质量检测。传统涡流检测仅通过分析涡流信号的阻抗来判断焊缝是否存在缺陷[2],超过设定阈值就判断为缺陷,并不能识别缺陷的类别。而窄搭接焊形成的带钢焊缝缺陷主要有裂纹、夹渣、气孔等,不同缺陷的形成原因不尽相同,对焊缝质量的影响也不一样,仅通过阻抗分析法无法有效评估焊机检测参数对焊缝质量的实际影响,不利于从根本上改进生产,提高焊缝质量。

涡流检测信号是一种非平稳的时频信号,包含丰富的时域和频域信息。不同缺陷类型的涡流信号具有明显的区别,基于涡流信号对缺陷的定量检测和分类识别关键在于对涡流信号特征的提取及分类算法的选择[3-4]。文献[5]通过计算涡流时域信号的峰值、过零时间、上升时间等特征量实现了对缺陷的定量检测与分类识别。文献[6]对脉冲涡流缺陷信号进行了频域特征提取,提出根据基频分量的频谱幅值检测深层缺陷的方法。文献[7]将主成分分析(principle component analysis, PCA)及支持向量机(support vector machine, SVM)技术运用到焊缝质量诊断上,得到了较高的缺陷识别准确率。涡流检测信号是非常复杂的时序信号,上述文献中用来提取涡流检测信号特征的方法比较片面,所提取的特征较少,并不能全面反映涡流检测信号的信息。

本文提出基于经验模态分解(empirical mode decomposition, EMD)提取焊缝涡流检测信号特征参数的方法,然后结合主成分分析法提取出焊缝特征中最有用的成分和结构,最后利用支持向量机技术实现对不同焊缝缺陷的识别,并进行了实例验证。

1 基于EMD的焊缝特征提取

经验模态分解是HUANG等[8]提出的一种适用于分析非线性、非平稳信号的时频分析方法,能将复杂信号分解成若干个固有模态函数(intrinsic mode function, IMF)和一个余项。

对于一时间序列信号x(t),首先确定出信号所有的局部极大值和局部极小值,然后利用三次样条插值法对极值点进行处理得到极大值和极小值包络,并求出包络均值曲线m(t),令

h1(t)=x(t)-m(t)

(1)

将h1(t)作为新的信号重复k次上述步骤得到h1k(t),此时标准差SD为

(2)

式中,T为信号时长。

若SD≤0.3,令h1k(t)=c1(t)为所求的第一个IMF,则剩余分量r1(t)=x(t)-c1(t)。对r1(t)继续重复上述步骤,直至rm(t)为单调函数,此时信号x(t)可表示为

(3)

其中,ci(t)为第i个IMF分量的表达式;m表示x(t)一共被分解成m个IMF分量。IMF各分量包含了信号从高到低不同频段的成分,充分体现了原始信号的特征。

1.1 主IMF分量的选取

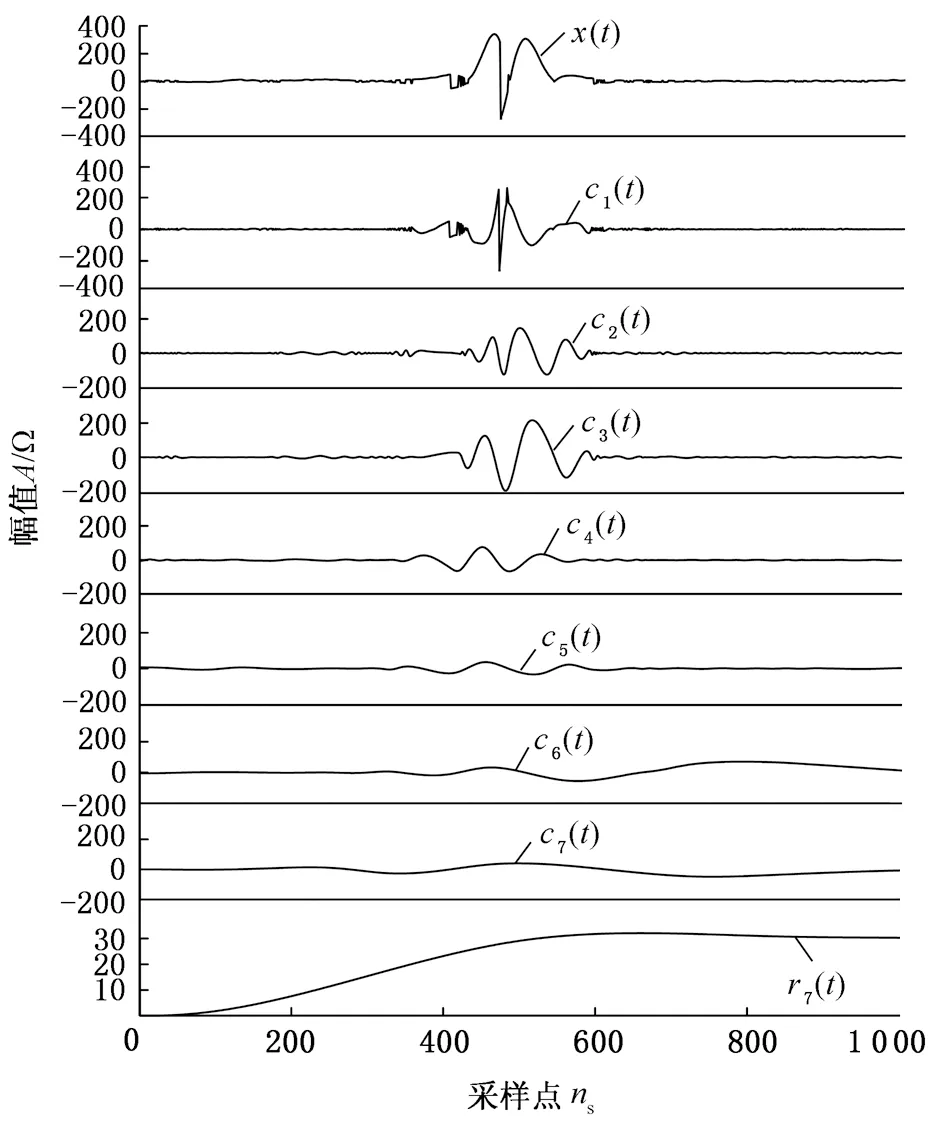

本文共采集400例窄搭接焊缝的涡流检测信号样本,对采集到的信号经过预处理之后进行EMD分解,得到IMF分量。其中一例具有裂纹缺陷的焊缝,其分解结果如图1所示。

图1 焊缝涡流信号EMD分解Fig.1 EMD decomposition of weld eddy current signal

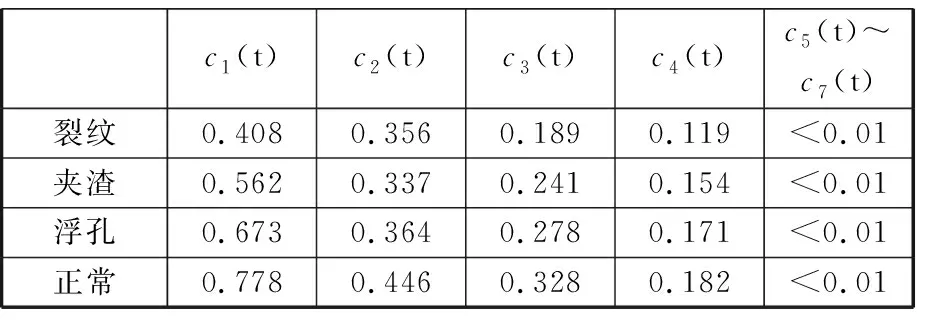

原始涡流信号经EMD分解后,最主要的信息往往集中在前几个IMF分量上。由图1可以看出,裂纹缺陷的涡流信号经EMD分解后前4个IMF分量包含了主要的高频信息,剩余分量包含了低频信息。由于定性观察存在不确定性,本文采用互相关系数准则对IMF分量进行定量筛选,即计算每阶IMF分量与原始信号x(t)之间的互相关系数,选择系数较大的IMF分量作为主IMF分量。计算得到所有焊缝样本中正常焊缝和3类有缺陷的涡流信号的互相关系数平均值如表1所示。由表1可以看出,前4阶IMF分量的互相关系数均大于0.1,而其他高阶的IMF分量的互相关系数均非常小,互相关系数的值越大,表明包含的信息越多,因此选择c1(t)~c4(t)作为焊缝涡流信号的主IMF分量,特征选取时只需要在这4个主分量中选取。

表1 各IMF分量与原始信号之间的互相关系数

1.2 特征参数的选取

一般来说,当焊缝出现缺陷时,其涡流信号就会发生变化,主要体现为信号的波形异常。

缺陷类型与其特征参数之间的对应关系可表示为

F=f(a1,a2,…,an)

其中,F为某种缺陷类型,a1,a2,…,an为其对应的n个特征参数。缺陷的判断就是要确定F和a1,a2,…,an之间的对应关系f,以便通过a1,a2,…,an来判断缺陷类型F。特征参数越全面,判断的准确率越高。

对于涡流信号,信号的特征一般包括时域特征和频域特征。一般来说,时域特征仅能判断是否存在缺陷,频域特征才能进一步确定缺陷的种类。为充分反映涡流信号的特征情况,本文涡流信号的特性根据前人的研究[9]选取8个时域特征参数,分别为:均值、方差、均方差、极大值、极小值、偏态系数、峰态系数、过零点个数;再选取4个频域特征参数:中心频率、均方根频率、频率标准差、能量。各种特征参数定义及计算方法见文献[10]。

在确定焊缝涡流信号的主IMF分量c1(t)~c4(t)后,对每条信号的IMF分量分别提取上述12维的时频特征参数,那么每条焊缝的涡流信号就有48个特征值。

2 基于PCA的特征参数降维

如果直接采用48维信号特征对焊缝缺陷进行分类预测,难免存在信息冗余及维数过高的问题,也会因计算量过大而导致耗时较长,增加构建分类器的难度,因此采用PCA方法对特征向量进行降维和优化处理。

PCA能够在尽可能好地代表原始数据的前提下,通过线性变换把高维空间中的样本数据投影到低维空间中[11],采用综合指标相互独立地表示某一焊缝的信号特征,以达到降维的目的,从而改善样本的有效性,提高识别的准确率。

对于400例焊缝样本,每个样本有48个特征值,构成了400×48原始数据矩阵X,为消除原变量量纲不同和数值差异过大带来的影响,首先对原特征量做标准化处理:

(4)

式中,Xj为某一特征参数的第j个样本值。

然后计算新矩阵A的协方差矩阵C,并计算出协方差矩阵C的特征值λ和特征向量u:

Cu=λu

(5)

主元个数的确定一般采用主元累计贡献率CPV法,即将求出的特征值从大到小排列,通过计算前k个主元的累计贡献率η(k)来确定主元个数:

(6)

其中,λl表示第l个特征值;h表示共有h个特征值。实际应用中累计主元贡献率KCPV的值大于85%就可以用前k个主元表示原始特征信息。

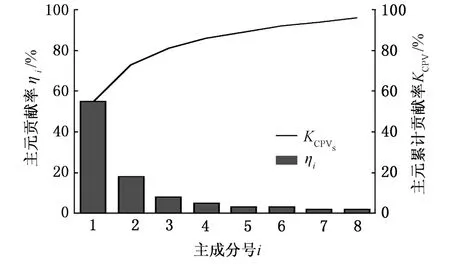

将窄搭接焊缝样本的48个特征参数进行PCA变换后,按照主次顺序依次排列,得到的各主成分贡献率见图2。由图2可以看出,涡流信号前8个主成分的累计贡献率达到95%以上,表明主成分1~8包含的特征信息完全可以解释原有的48个特征所反映的焊缝涡流信号的时频域信息,大大降低了分析的维数。因此将经过PCA降维之后的8个主元特征作为后续焊缝缺陷分类的特征向量,组成最终的400×8的数据矩阵T。

图2 主元贡献率Fig.2 Contribution rate of principal component

3 基于SVM的缺陷识别

SVM的基本思想是把学习样本从输入空间映射到一个高维特征空间,然后在此空间中构造最优分类超平面,实现缺陷识别。

对于焊缝涡流信号的训练样本集T=(x1,y1),(x2,y2),…,(xm,ym),x∈Rn,yi∈-1,+1,寻找最优分类超平面可以转换为如下优化问题:

(7)

(8)

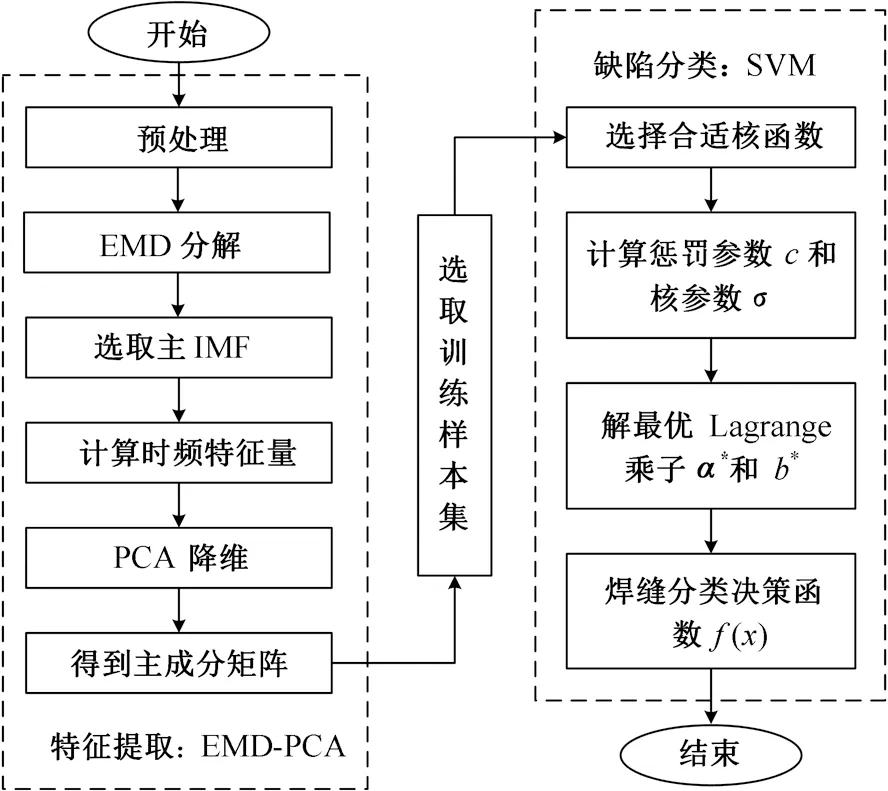

SVM通过不同核函数将输入样本非线性变换到不同的高维特征空间,选择不同的核函数可构建不同的SVM分类器。常用的核函数有线性核、多项式核和径向基核(RBF)。应用SVM对窄搭接焊缝缺陷分类的算法流程见图3。

图3 焊缝缺陷识别流程图Fig.3 Flow chart of weld defect recognition

4 实例验证与分析

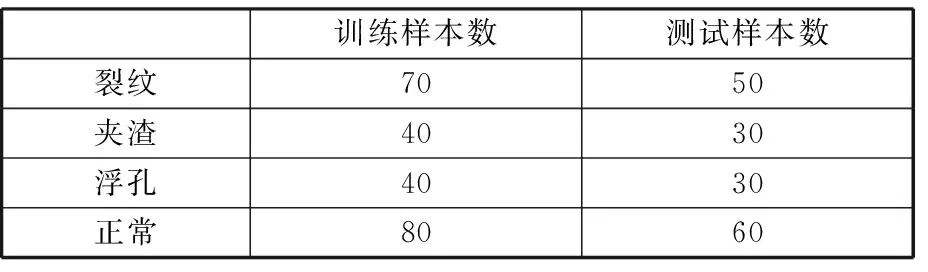

为了验证提出算法的有效性,将经过EMD分解和PCA降维之后的400例焊缝涡流信号数据集T分成训练与测试样本进行实验,不同缺陷类型的样本数量见表2。

表2 不同焊缝缺陷样本数量

利用SVM一对多分类器对训练样本集进行训练,建立3级SVM分类器,用于识别窄搭接焊缝的缺陷类别。分类器1用于区分无缺陷与其余3种缺陷类别;分类器2用于区分裂纹缺陷与其余2种缺陷类别;分类器3用于区分夹渣缺陷和浮孔缺陷。通过对常用核函数特征分析,径向基核能够实现非线性映射,并且相较于多项式核有较少的参数,因此本文选用径向基核函数:

K(xi,xj)=exp(-‖xi-xj‖2/(2σ2))

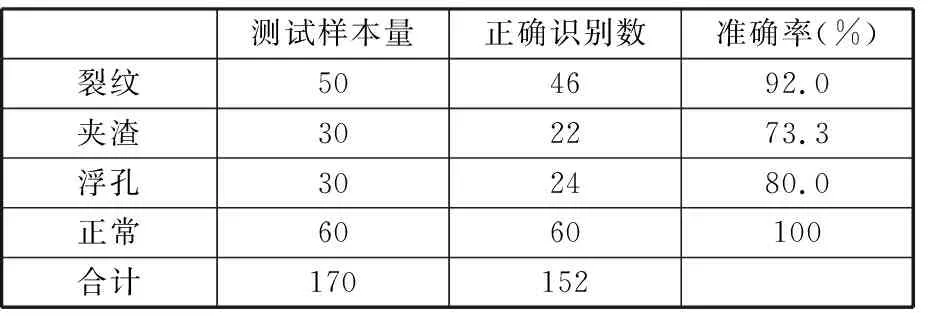

模型中惩罚参数c和核参数σ采用交叉验证的方式获得。在MATLAB R2016b环境下,采用libsvm-3.22工具包对训练样本进行测试。当惩罚参数c=95,核参数σ=0.8时,识别准确率最高。将优化后的参数代入SVM进行训练,得到焊缝的最终分类模型。用训练得到的模型预测另外的测试集样本,得到各缺陷的识别结果见表3。

表3 SVM焊缝缺陷分类结果

由表3可以得出,焊缝测试样本总分类准确率达到89.4%,分类准确率较高。在实际焊接中,缺陷判别的准确率达到80%以上就可以给焊接提供参考依据,因而本文的准确率可以满足实际生产需要。其中正常和裂纹缺陷分类准确率最高,而夹渣缺陷分类准确率最低。进一步分析发现,部分夹渣缺陷被判断成了裂纹和浮孔缺陷。在判断错的8个夹渣样本中,有6个被判断成裂纹缺陷,2个被判断为浮孔缺陷。造成夹渣缺陷被误判的原因,一方面是由于夹渣样本数量较少,在样本训练时的精度就不高;另一方面是由于夹渣缺陷本身比较复杂,涡流信号特征不稳定,并且和裂纹缺陷的特征有些相似,容易造成夹渣被误判为裂纹缺陷。

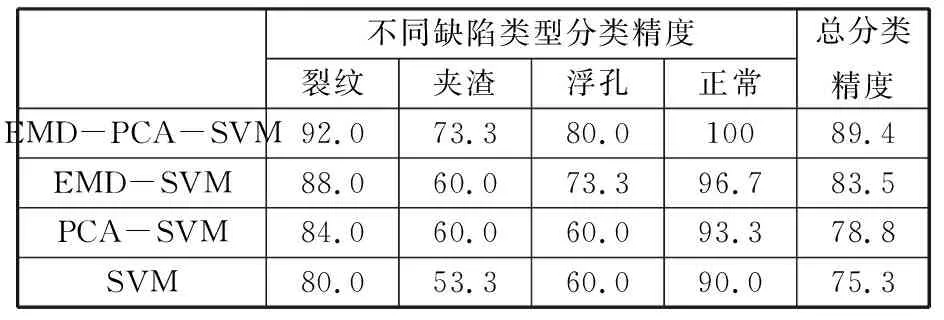

为了进一步说明本文基于EMD分解并结合PCA降维的特征提取方法(EMD-PCA-SVM)的优越性,将本文方法与仅采用EMD分解而不降维(EMD-SVM)、仅对原始信号选取12维时频特征进行PCA降维(PCA-SVM)、仅选取12维原始信号特征而不降维(SVM)3种方法进行对比,比较结果见表4。

表4 SVM焊缝缺陷分类结果对比

由表4可以看出,采用EMD分解后,焊缝缺陷的分类精度都较高,说明复杂的焊缝涡流信号经EMD分解后,再从分解得到的IMF分量中提取特征信息更能反映涡流信号的本质特征。而采用PCA分解虽然没有显著提升分类的精度,但是由于降低了特征维度,从而降低了计算的复杂度,可以节省模型训练与缺陷分类识别的时间。

5 结论

本文基于涡流检测,建立了针对窄搭接焊缝特征提取与缺陷识别的EMD-PCA-SVM模型。该模型通过对窄搭接焊缝的涡流检测信号进行EMD分解,在获取的IMF分量的基础上构造特征向量,可以更全面地提取焊缝涡流信号的有效特征。继而利用PCA对特征参数进行降维,去除了其中的大量冗余信息,使SVM的训练和测试得到了有效简化,降低了分类器的复杂程度。实例分析结果表明,本文提出的基于涡流检测进行焊缝缺陷识别的方法具有较高的准确率,该方法为窄搭接焊缝的缺陷识别提供了可行途径。