MAX1-8接装机最后切割装置的改进

王己锋,黄建龙,饶 伟,邱勇杰,余 滨,吴俊春,张小杭,黄许立

龙岩烟草工业有限责任公司,福建省龙岩市新罗区1299号 364000

PROTOS1-8卷接机组是德国HAUNI公司生产的中速卷接设备,生产能力为8 500支/min。MAX1-8接装机是PROTOS1-8卷接机组的核心设备,其最后切割装置主要完成双倍长滤嘴烟支的切割,但在生产7.6 mm空管二元复合滤嘴烟支过程中,切割后的烟支存在滤嘴切口毛边、拉丝,接装纸褶皱等问题。研究表明,烟支滤嘴切割质量主要与复合滤嘴的物理特性和切割装置的生产性能有关[1-3],而目前关于复合滤嘴的研究主要集中在对卷烟烟气中有害成分的影响以及提高成型机组生产适应性等方面。其中,姚二民等[4]研究了茶质纸-醋酸纤维二元复合滤嘴在卷烟中的应用,该方法可减少烟气中焦油、烟碱等成分;金勇等[5]对异型、复合结构滤嘴的技术特点及降焦减害效果进行了分析;何海鹏等[6]通过对现有检测装置进行改进,解决了ZJ118卷接机组无法检测超细支空管二元复合滤嘴烟支的问题,实现了不合格烟支和缺嘴烟支的识别和剔除;徐思民等[7]对YL23C滤棒成型机组进行了优化改进,解决了无法生产超细支(5.3 mm)复合滤棒的问题。此外,姜冬子等[2]设计了YJ212接装机最终分切鼓轮切割机构的圆刀清洁装置,王永峰等[3]改进了ZJ17卷接机组最后切割和磨刀装置,有效改善了烟支滤嘴切割质量。但对于提高7.6 mm空管二元复合滤嘴烟支切割质量的研究报道较少。为此,基于切割原理对最后切割装置的支撑方式、圆刀参数等进行了改进,以期提升复合滤嘴的生产适应性,降低卷烟辅材消耗量。

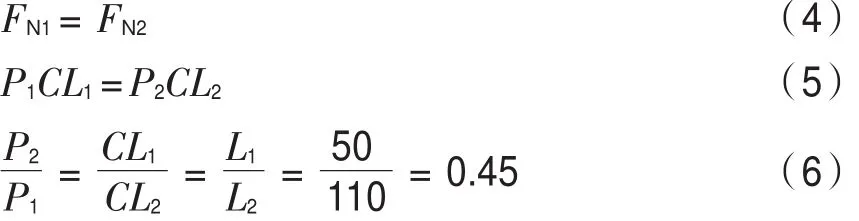

1 问题分析

1.1 切割鼓支撑方式

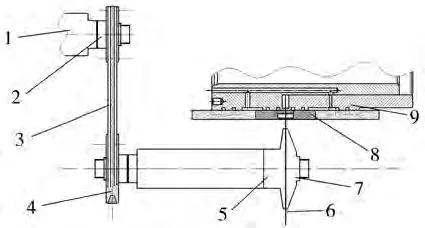

MAX1-8接装机最后切割装置主要由电机(1)、主动轮(2)、V型带(3)、从动轮(4)、夹刀板(5)和(7)、圆刀(6)、最后切割鼓(9)等部分组成,见图1。在生产中,由切割电机带动主动轮旋转,再经V型带驱动从动轮进而带动圆刀旋转,完成对双倍长复合滤嘴烟支的切割。

图1 改进前最后切割装置示意图Fig.1 Schematic diagram of final cutting unit before modification

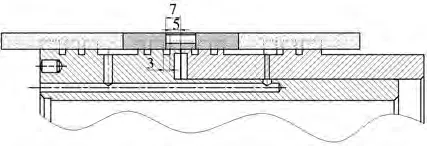

图2可见,原切割鼓承烟槽由12段与烟支直径相匹配的半圆槽组成,与烟支有效接触面积较小。生产中,五角星管状滤嘴段与普通滤嘴段组合位置恰好位于宽度3 mm的凹槽中,基本处于悬空状态。由于复合滤嘴组合位置刚度较小,在受到较大切割力时复合滤嘴容易发生错位,由此造成滤嘴切口毛边、接装纸褶皱等质量问题。

图2 改进前最后切割鼓支撑方式示意图Fig.2 Schematic diagram of support means of final cutting drum before modification

1.2 圆刀工作原理

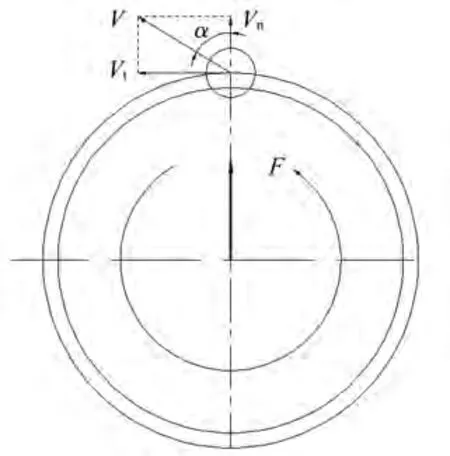

图3可见,圆刀在法向力F的作用下,采用滑切方式沿速度V方向运动,完成对滤嘴烟支的切割。在圆刀切割滤嘴烟支过程中,法向力F越大越容易出现滤嘴切口毛边和变形现象。图3中的夹角α为滑切角,滑切系数tgα=Vt/Vn,该系数主要取决于切割过程中滤嘴烟支在切割平面上的运动状态以及圆刀刃口形状和安装位置[1]。

图3 圆刀工作原理示意图Fig.3 Schematic diagram of working principle of circular knife

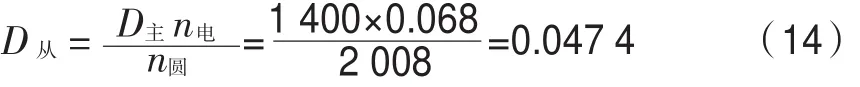

根据图1可计算得出圆刀转速:

式中:n圆—圆刀转速,r/min;n电—电机转速,r/min;D主—主动轮直径,m;D从—从动轮直径,m。

当圆刀切割滤嘴烟支时,转速越高对滤嘴的切割力越小。取n电=1 400 r/min,D主=0.055 m,D从=0.063 m,根据式(1)计算可得n圆=1 222 r/min,转速相对较低。

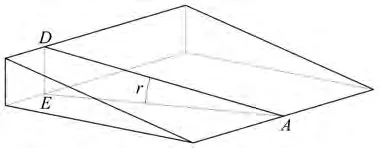

图4可知,刀片刃口上某质点进入物料时,滑切刃口角r=arctan(DE/AE),r越小切割越省力[1]。原切割圆刀为硬质合金,刀片厚度0.3 mm,直径100 mm,滑切刃口角r为11.4°,角度相对较大。分析可知,圆刀转速过低、滑切刃口角过大是造成滤嘴切口毛边、接装纸褶皱等问题的主要原因。

图4 滑切刃口角度示意图Fig.4 Schematic diagram of angle of slide cutting edge

1.3 复合滤嘴物理特性

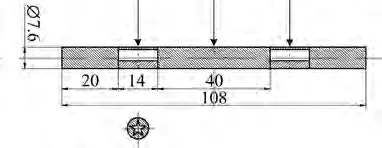

管状复合滤嘴是将纤维基材加入水溶性胶水后进行辊压,再使用空心模型压制得到管状滤嘴,然后利用卷烟纸将普通滤嘴段和管状滤嘴段连接包裹成型。对比复合滤嘴与普通滤嘴的外形结构可以发现,前者滤嘴端面为中空五角星圆,后者为实心圆。以长度108 mm、直径7.6 mm的二元复合滤嘴为例进行分析(图5),复合滤嘴由20 mm普通滤嘴段、14 mm五角星管状滤嘴段、40 mm普通滤嘴段、14 mm五角星管状滤嘴段、20 mm普通滤嘴段共5段组合而成,一切四后滤嘴段长27 mm、直径7.6 mm,其中五角星管状滤嘴段长7 mm,星尖直径3.0 mm。

图5 二元复合滤嘴结构示意图Fig.5 Schematic diagram of structure of dual filter

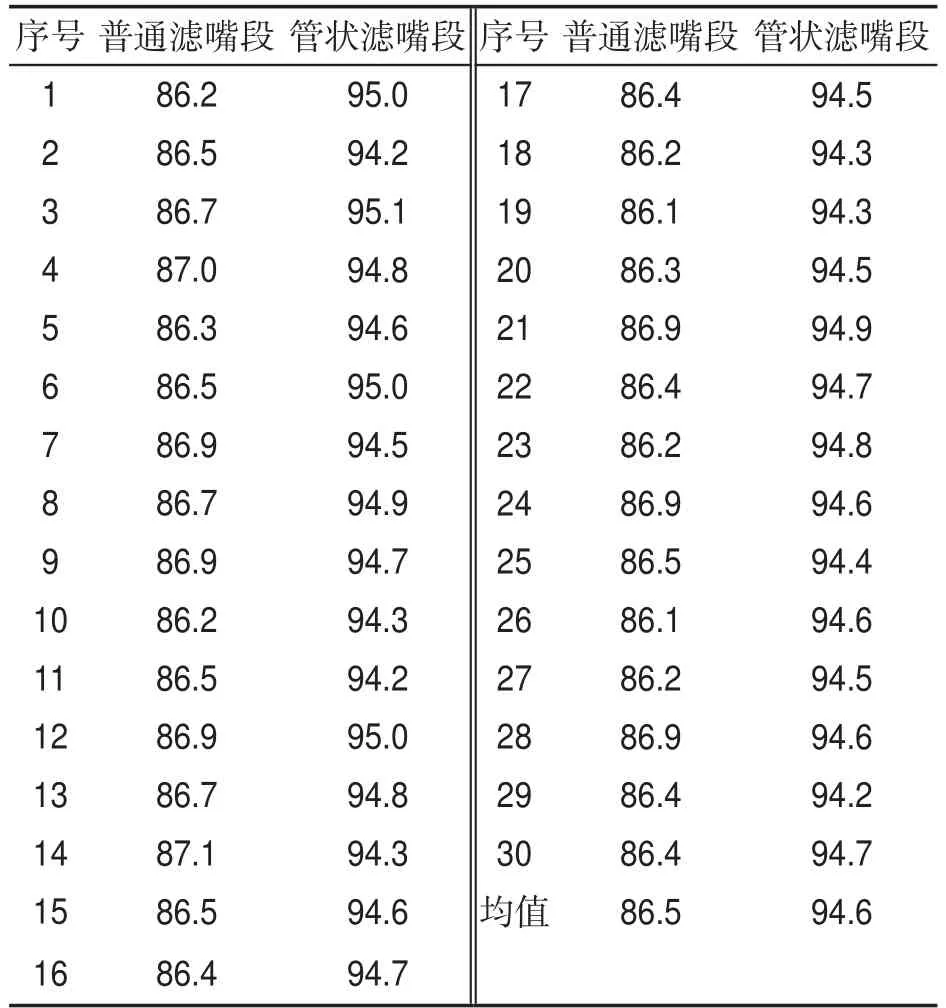

滤嘴烟支的切割位置位于五角星管状滤嘴段中间。表1可见,五角星管状滤嘴段与普通滤嘴段的硬度分别为94.6%与86.5%,相差8.1%。因此,硬度差异可能会影响滤嘴烟支切割质量。

表1 管状滤嘴段和普通滤嘴段硬度测试Tab.1 Hardness tests of dual and common filter rods(%)

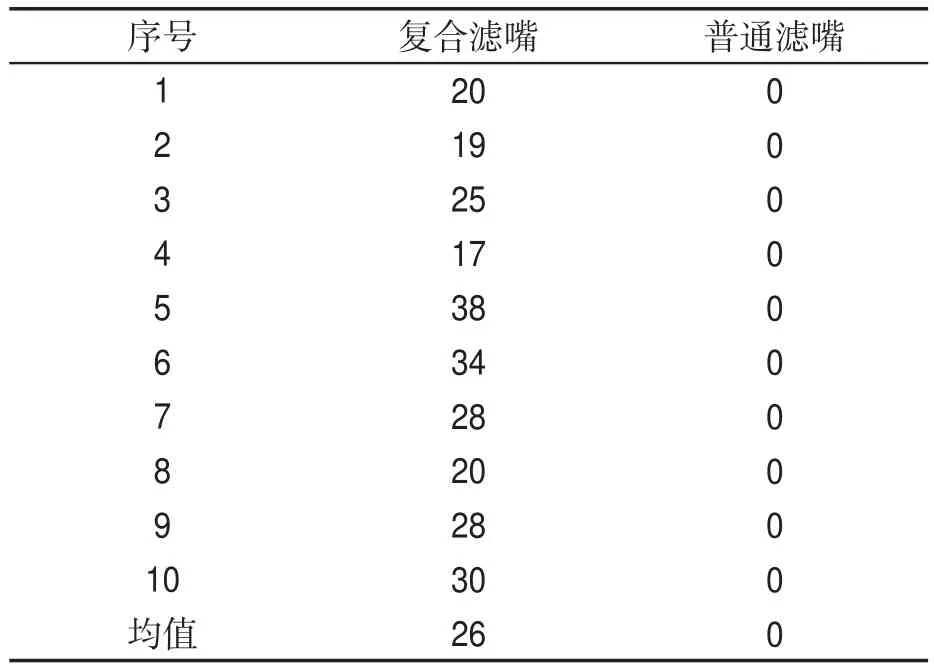

在相同批次烟丝、辅材、生产设备条件下,对复合滤嘴和普通滤嘴进行对比测试。PROTOS1-8卷接机组稳定运行后,每隔10 min,抽取10组各1 000支烟检查滤嘴切口质量。表2可见,每1 000支烟中复合滤嘴的缺陷烟支为26支,而普通滤嘴未检出质量问题。由此可见,复合滤嘴本身物理特性是导致烟支质量缺陷的主要原因,只有对最后切割装置进行改进,才能提高7.6 mm空管二元复合滤嘴烟支的生产适应性。

表2 复合滤嘴和普通滤嘴切割缺陷烟支数量①Tab.2 Amounts of cigarettes with defective filter cut per thousand cigarettes with dual filter or common filter (支)

2 改进方法

2.1 切割鼓支撑方式

烟支在最后切割鼓上的受力分析为[8]:

式中:F—最后切割鼓承烟槽对烟支的吸附力,N;FN—最后切割鼓承烟槽对烟支的支持力,N;F切—圆刀的切割力,N;F离—烟支的离心力,N;S—等效接触面积,m2;P—最后切割鼓承烟槽对烟支的压强,Pa;L—等效接触长度,m;C—等效接触弧长,m。

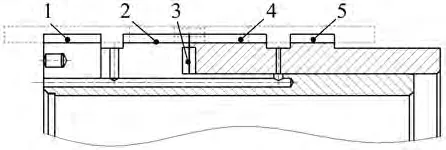

由图6可见,改进后的最后切割鼓承烟槽由4段组成,长度分别为0.025、0.030、0.035、0.020 m。由于吸附力F、切割力F切、离心力F离均不改变,则最后切割鼓承烟槽对烟支的支持力也不变,由此可得:

式中:1、2分别代表改进前后。

由式(6)计算结果可知,改进后最后切割鼓承烟槽与烟支等效接触长度L由0.050 m增加到0.110 m,承烟槽对烟支的压强P为原来的0.45倍,有效减少了烟支滤嘴的弹性变形,降低了切割鼓承烟槽对复合滤嘴烟支的影响,避免烟支出现褶皱。

图6 改进后最后切割鼓支撑方式示意图Fig.6 Schematic diagram of support means of final cutting drum after modification

2.2 圆刀参数

2.2.1 圆刀转速

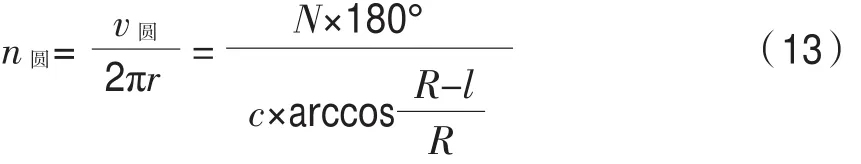

分析可知,复合滤嘴烟支切割过程满足高略契金常数定理[1-3]:

式中:F—切割力,N;S—滑移长度,mm;C—常数。

根据式(7),当圆刀切割滤嘴时,圆刀滑移长度S与圆刀切向速度Vt成正比。因此,通过改变最后切割装置主传动轮与从动轮之间的传动比,提高圆刀转速,可以降低切割力F对复合滤嘴切口质量的影响。

切割鼓转速:

切割鼓线速度:

滤嘴烟支切割过程中经过的切割鼓弧长:

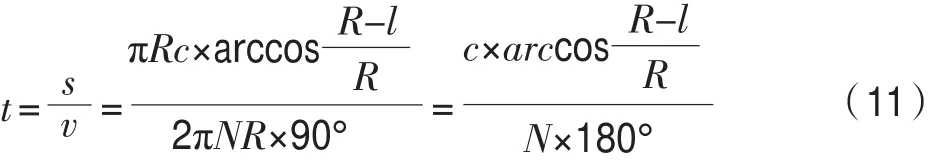

滤嘴烟支切割过程中经过圆刀的时间:

圆刀切向速度:

圆刀转速:

式中:n圆—圆刀转速,r/min;N—设备生产速度,取值范围3 000~8 500支/min,为保证滤嘴烟支不被二次切割,只取低速状态计算;c—最后切割鼓旋转一周的烟支数目,支;R—最后切割鼓半径,m;l—圆刀进入最后切割鼓的深度,m;r—圆刀半径,m。

取N=3 000支/min,c=28支,R=0.085 m,l=0.001 2 m,根据式(13)计算可得n圆=200 9 r/min,即圆刀转速为200 9 r/min。基于安装位置选择主动轮直径为0.068 m,则从动轮直径:

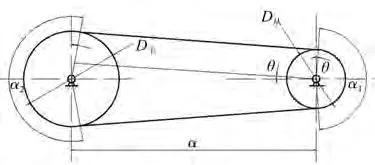

取最小值,从动轮直径为0.048 m。主动轮与从动轮直径确定后,需要校验从动轮包角(图7),计算公式为:

式中:α1—从动轮包角,(°);θ—皮带与中心线的夹角,(°);α—带轮中心距离,m。

图7 V型带传动示意图Fig.7 Schematic diagram of V-shaped belt drive

取α=0.21 m,D主=0.068 m,D从=0.048 m,根据式(15)和(16)计算可得α1=174.5°,即从动轮包角≥120°,符合机械设计要求[9]。

2.2.2 圆刀规格

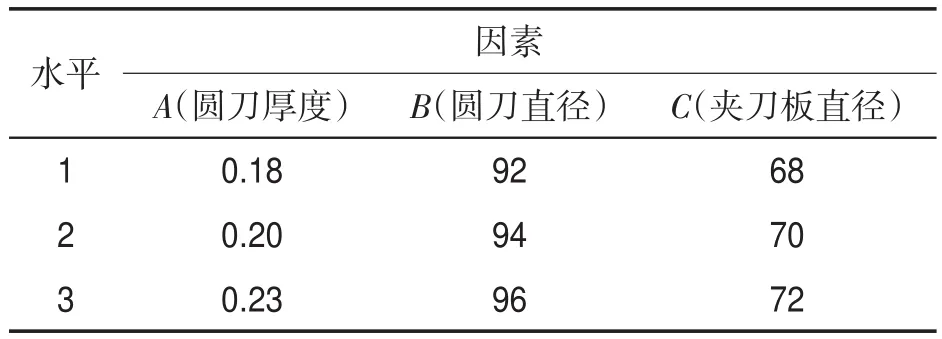

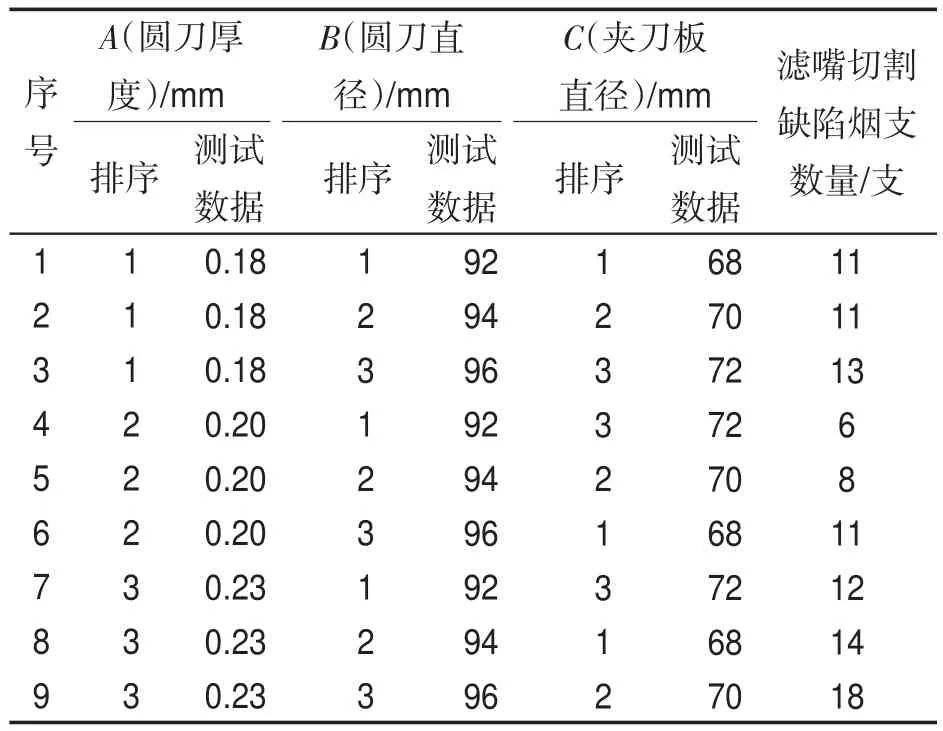

图4显示,滑切刃口角r越小切割越省力,通过减少圆刀的厚度DE,可以减小滑切刃口角r的大小。但减少圆刀厚度会降低圆刀刚度,且圆刀刚度与圆刀直径和夹刀板直径也相关。为此,采用三因素三水平L9(33)试验确定圆刀厚度A、圆刀直径B、夹刀板直径C这3个参数[9-10]对圆刀刚度的影响,见表3和表4。

表3 正交试验因素水平设计Tab.3 Design of orthogonal experiment factor level(mm)

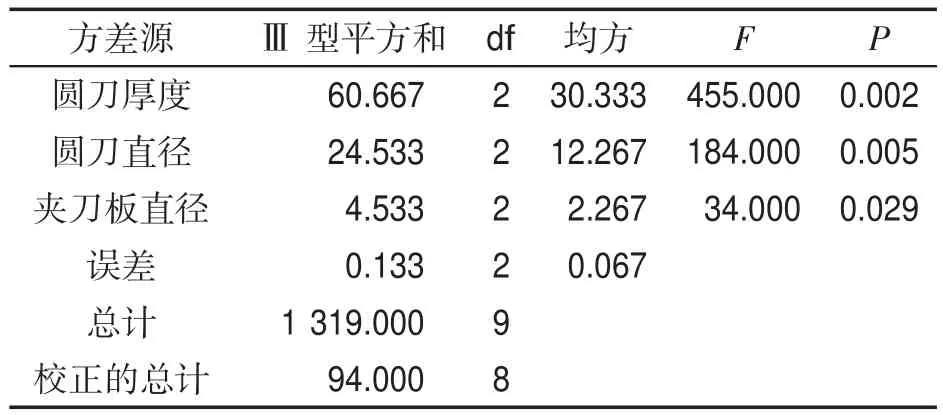

表4 正交试验数据Tab.4 Data of orthogonal experiment

表5表明,圆刀厚度A、圆刀直径B、夹刀板直径C的P值均小于0.05,对复合滤嘴切割质量均有显著影响,且影响程度依次是圆刀厚度A>圆刀直径B>夹刀板直径C。其中,当圆刀厚度A为0.2 mm时,复合滤嘴缺陷烟支数量最少;随着圆刀直径增加,复合滤嘴缺陷烟支数量增加,二者总体上呈正相关;当圆刀直径B为92 mm时,复合滤嘴缺陷烟支数量最少;当夹刀板直径C为72 mm时,复合滤嘴缺陷烟支数量最少。综上,最佳参数组合为圆刀直径92 mm,厚度0.2 mm,夹刀板直径72 mm。

表5 方差分析①Tab.5 Variance analysis

3 应用效果

3.1 试验设计

材料:“古田光芒”牌卷烟复合滤嘴,长度108 mm,吸阻3 050 Pa(江苏大亚滤嘴材料有限公司);卷烟纸,定量29.0 g/m2,宽度26.5 mm,长度5 000 m(浙江民丰特种纸股份有限公司);接装纸,定量39.0 g/m2,宽度72 mm,长度2 500 m(厦门鑫业包装材料有限公司);“古田光芒”牌卷烟烟丝(龙岩烟草工业有限责任公司提供)。

设备:PROTOS1-8卷接机组(德国HAUNI公司)。

方法:分别对改进前后的最后切割装置进行对比测试,在相同生产条件下,PROTOS1-8卷接机组稳定运行后,每隔10 min,抽取10组各1 000支烟检查滤嘴切口质量,并对改进前后的辅材消耗情况进行统计,测试周期为7 d,重复2次。

3.2 数据分析

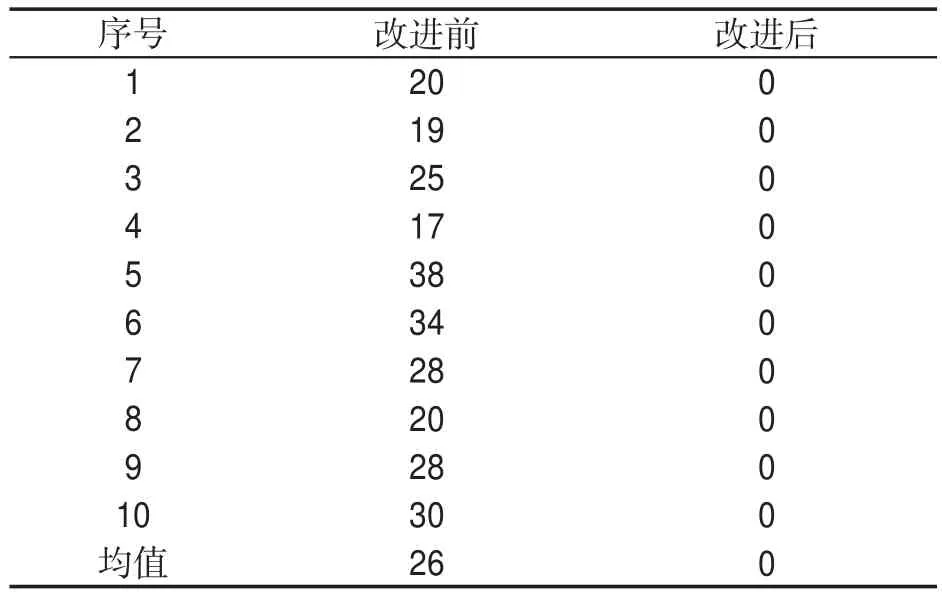

表6可见,在相同的生产条件下,改进后每1 000支烟中复合滤嘴的缺陷烟支由26支下降为0,有效改善了滤嘴烟支切割质量问题。

表6 改进前后滤嘴切割缺陷烟支数量Tab.6 Amounts of cigarettes with defective filter cut per thousand cigarettes with dual filter before and after modification (支)

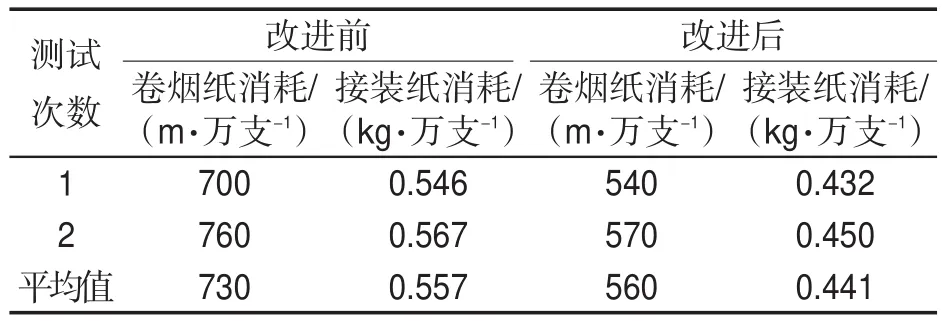

表7可见,改进后“古田光芒”牌卷烟的卷烟纸消耗由730 m/万支降低至560 m/万支,接装纸消耗由0.557 kg/万支降低至0.441 kg/万支,有效降低了辅材消耗。

表7 改进前后辅消耗对比Tab.7 Consumption of auxiliary materials before and after modification