响应面法优化分子蒸馏提纯烟梗浸膏的工艺

冀唯妮,余其昌,黄 菲,孔浩辉,周 瑢,易聪华

1.华南理工大学化学与化工学院,广州市天河区五山路381号 510640

2.广东中烟工业有限责任公司技术中心,广州市荔湾区东沙环翠南路88号 510385

烟梗是卷烟工业的副产物,烟草行业每年产生的烟梗废料有数十万吨[1-2]。在烟梗的众多利用途径中,利用烟梗提取纯化制备烟草精油是一种资源综合利用的途径。近年来,随着电子烟市场的不断扩大,国际上对烟草精油的需求量也呈逐年增加趋势。可以看出,有效利用烟梗废料不仅可以减轻其对环境的污染,还能降本增效[3]。然而,随着烟草精油市场需求量的不断扩大,相关工业企业对烟草精油质量的要求也越来越高,因此烟梗粗提物及其相关产物的进一步精炼纯化对于高质量烟草精油的开发具有重要意义。

目前,国内利用烟草工业废料制备烟草精油的相关研究主要集中于提取方法研究方面,采用的提取方法主要是水蒸气蒸馏法[4]、超声辅助溶剂法[5]、超临界萃取法等[6-7],所得产品为烟草浸膏;粗提物浸膏的提纯方法主要是大孔吸附树脂纯化、浓缩精制等,但是上述方法的纯化过程较复杂,且耗时长[8]。分子蒸馏法是在近年来被用于精油精制的新技术[9-10],其原理是基于各物质分子具有不同的分子自由程,当蒸发面与冷凝面之间的距离小于轻分子的自由程而大于重分子的自由程时,可实现轻重组分的分离。该方法具有蒸馏温度低、真空度高、在蒸发面停留时间短、分离效率高等优点,尤其适用于沸点高且易氧化物质的分离[11-13]。本项目组在前期的研究中采用超临界CO2萃取法制备了烟梗浸膏[14],但目前采用分子蒸馏法从烟梗浸膏中制备烟梗精油的研究较少。为此,采用分子蒸馏法对烟梗浸膏进行分离提纯研究,以烟梗精油得率及精油中新植二烯、西柏三烯醇类物质的含量(质量分数)为指标,通过冷凝口温度、旋转刮膜转速、进料速率和蒸馏温度等工艺参数的单因素实验和响应面实验进行分子蒸馏工艺优化,并对优化工艺条件下制备的烟梗精油进行GC/MS分析及再造烟叶加香应用,以期为提高烟梗浸膏的利用价值提供参考。

1 材料与方法

1.1 材料、试剂和仪器

烟梗样品(2015年云南无等级烟梗)。

二氧化碳(99.9%,广州卓正气体有限公司);无水乙醇、丙酮(AR,广州化学试剂厂);乙酸苯乙酯(AR,日本TCI公司);无水硫酸钠(AR,广州化学试剂厂)。

FZ102微型植物试样粉碎机(上海书培实验设备有限公司);SFE221-50-06超临界CO2萃取装置(南通华兴石油仪器有限公司、华南理工大学联合研制);MD-S80分子蒸馏装置(华工-汉维新型分离技术工程开发中心);QP-2010气相色谱-质谱联用仪(日本Shimadzu公司);RK3AKWT凯塞法自动抄纸系统(美国PTI公司)。

1.2 方法

1.2.1 超临界CO2萃取法制备烟梗浸膏

参照本项目组的方法制备烟梗浸膏[14]。步骤:取适量烟梗于40℃鼓风干燥箱中干燥12 h,使用微型植物试样粉碎机将烟梗磨成粉末并过380 μm(40目)筛;称量200 g烟梗粉末,加入烟梗质量20%的85%(体积分数)乙醇为夹带剂,混合均匀后静置过夜;设定萃取温度60℃、萃取压力32 MPa、CO2流量 24 L/h,萃取 2.5 h;将萃取液在40℃下减压蒸馏除去夹带剂,并于40℃真空干燥箱中干燥12 h,即得到烟梗浸膏。

1.2.2 分子蒸馏法分离纯化烟梗浸膏

取50 g烟梗浸膏(m1)进行分子蒸馏。打开真空扩散泵和脱气阀,脱除浸膏中残留的溶剂及小分子物质,使真空度恒定在10 Pa(0.1 mbar),然后进行分子蒸馏。分别考察进料速率(15、20、25、30、35、40 g/min)、蒸馏温度(110、120、130、140、150 ℃)、冷凝口温度(20、30、40、50、60 ℃)、刮膜转速(150、200、250、300、350 r/min)对烟梗浸膏蒸馏效率的影响。所有实验均重复3次。蒸馏结束后,保留轻组分,准确称量其质量(m2),即为精制的烟梗精油。精油得率Y按公式(1)计算:

1.2.3 烟梗精油的成分分析

准确称量烟梗精油0.1 g,加入2.0 mL丙酮并超声10 min使精油充分溶解;加入20 μL质量浓度为20 g/L的乙酸苯乙酯(内标)溶液(溶剂为丙酮),再加入适量无水Na2SO4,静置12 h;以0.45 μm有机相微孔滤膜过滤,进行GC/MS检测。GC/MS分析条件为:

色谱柱:DB-5毛细管柱(30 m×0.25 mm×0.25 μm);进样口:260 ℃;载气:氦气,流速1 mL/min;升温程序:50℃保持3 min,以10℃/min升至180℃,保持20 min,以5℃/min升至260℃,保持2 min;进样量:1 μL,分流比 10∶1。传输线温度:280℃;电离方式:EI;电离能量:70 eV;离子源温度:200 ℃;扫描范围:35~600 amu;溶剂延迟:3 min。经过NIST14谱库检索定性。

1.2.4 Box-Behnken实验设计

利用响应面法中的Box-Behnken组合设计,对蒸馏温度、刮膜转速及冷凝口温度设计三因素三水平的中心组合响应面实验,以烟梗精油得率为响应值(Y),其中各组实验中进料速率均采用30 g/h,实验设计见表1。

按照方程式(2)对本实验结果进行多元回归拟合:

表1 Box-Behnken实验设计的因素和水平Tab.1 Factors and levels of Box-Behnken experimental design

式中:Y 为响应值;Xi和 Xj为独立变量,i和 j为实验设计变量;b0为模型距;bi、bii和 bij分别为变量的回归系数、线性系数和二次交互项系数。

1.2.5 再造烟叶加香评吸

(1)参考文献[15]的方法制备再造烟叶片基。称取一定量烟梗样品,按液固比为6∶1的比例加入蒸馏水;置于65℃水浴中浸泡20 min预处理,过滤后用盘磨机进行盘磨,设定盘磨间隙为0.2 mm;将盘磨后的烟梗样品置于50℃烘箱中干燥12 h,用PFI磨打浆,控制浆料的初始质量浓度为10%,打浆度40~50°SR;将上述浆液疏解抄片,设定疏解器转速为8 000 r/min,制得直径为20 cm的再造烟叶片基,定量为80 g/m2;将再造烟叶片基置于90℃真空条件下干燥15 min,于25℃下保存待用。

(2)再造烟叶片基加香。将烟梗浸膏/精油用95%乙醇进行稀释;称取一定量再造烟叶片基;按照再造烟叶片基质量的10%将浸膏/精油均匀喷洒在再造烟叶片基上,于75℃下烘干;置于恒温恒湿箱中,在温度(22±1)℃,湿度(60±2)%条件下平衡48 h,待用。

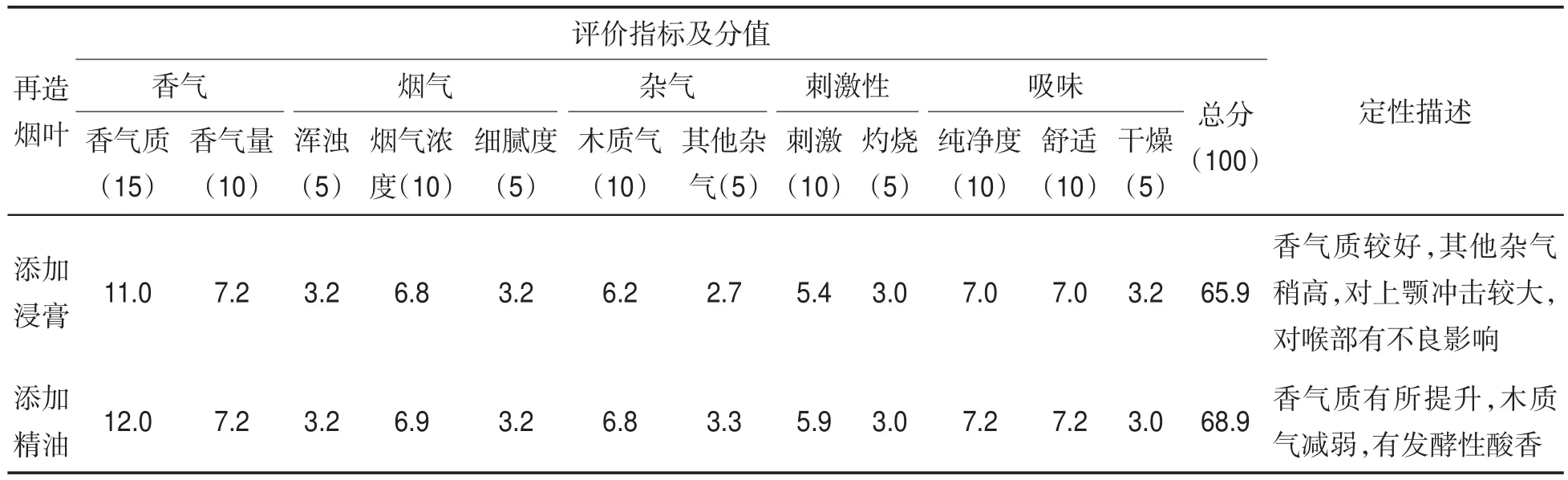

(3)感官评吸实验。将加香后的再造烟叶切丝,人工卷制成卷烟,进行感官评吸。参考再造烟叶感官评价方法行业标准[16]并稍作改动,评价涉及香气、烟气、杂气、刺激性和吸味等5个指标,其中香气30分、烟气15分、杂气15分、刺激性15分、吸味25分,总分100分。评吸人员共7人,均具有评吸人员资格证,评吸结果取平均值。

2 结果与讨论

2.1 分子蒸馏法制备烟梗精油的单因素实验结果

2.1.1 冷凝口温度对精油得率及香味物质含量的影响

由于新植二烯和西柏三烯醇类物质是本方法所得烟梗精油中含量最高的香味物质和香味前体物质[17-18],因此在进行单因素实验时,也对新植二烯和西柏三烯醇类物质的含量进行统计,并作为重要参考指标。为研究冷凝口温度对精油得率及香味物质的影响,设定刮膜转速300 r/min、蒸馏温度110℃、进料速率30 g/h,测定冷凝口温度分别为20、30、40、50、60和70 ℃时的精油得率及香味物质含量,结果如图1所示。由图1可以看出,当冷凝口温度为20℃时,精油得率为0。随着冷凝口温度的升高,精油得率与新植二烯、西柏三烯醇类物质的含量均先增加后降低。在50℃时,精油得率达到最高,但60℃时急剧降低;在40~50℃时,新植二烯和西柏三烯醇类物质的含量较高,冷凝口温度>60℃时,其含量降低,但降幅较小。综合考虑,选择冷凝口温度40~60℃进行响应面法工艺优化实验。

图1 冷凝口温度对精油得率及香味物质含量的影响Fig.1 Effects of condensate temperature on essential oil yield and aroma substance content

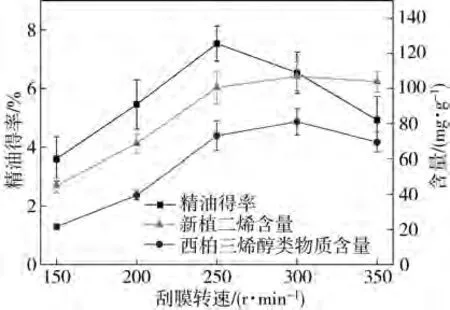

2.1.2 刮膜转速对精油得率及香味物质含量的影响

为研究刮膜转速对精油得率及香味物质含量的影响,设定蒸馏温度110℃、进料速率30 g/h、冷凝口温度50℃,测定冷刮膜转速分别为150、200、250、300和350 r/min时的精油得率及香味物质含量。结果(图2)表明,随着刮膜转速的增加,精油得率与新植二烯、西柏三烯醇类物质的含量均先增加后降低,其中精油得率在刮膜转速250 r/min时最大,为7.54%;新植二烯和西柏三烯醇类物质的含量在刮膜转速300 r/min时最高。综合考虑,选择刮膜转速200~300 r/min进行响应面法工艺优化实验。

图2 刮膜转速对精油得率及香味物质含量的影响Fig.2 Effects of film scraping speed on essential oil yield and aroma substance content

2.1.3 进料速率对精油得率及香味物质含量的影响

为研究进料速率对精油得率及香味物质含量的影响,设定冷凝口温度50℃、刮膜转速250 r/min、蒸馏温度120℃,测定进料速率分别为15、20、25、30、35和40 g/h时精油的得率及香味物质含量。结果(图3)表明,随着进料速率的增加,精油得率与新植二烯、西柏三烯醇类物质的含量均先缓慢增加后降低。进料速率增至30 g/h时,精油得率与新植二烯、西柏三烯醇类物质的含量均达到最高。总体上,进料速率为15~30 g/h时,其对精油得率的影响较小。考虑到该因素对精油得率和香味物质含量均无显著影响,因此在后续实验中选择进料速率为30 g/h。

图3 进料速率对精油得率及香味物质含量的影响Fig.3 Effects of feed speed on essential oil yield and aroma substance content

2.1.4 蒸馏温度对精油得率及香味物质含量的影响

为研究蒸馏温度对精油得率及香味物质含量的影响,设定冷凝口温度50℃、刮膜转速250 r/min、进料速率30 g/h,测定蒸馏温度分别为110、120、130、140、150和160℃时的精油得率及香味物质含量。结果(图4)表明,随着蒸馏温度的升高烟梗精油得率呈增加趋势,但新植二烯、西柏三烯醇类物质含量降低。当蒸馏温度为110℃时,所得轻组分颜色为浅黄色,其香气浓郁且具有极强的挥发性;但重组分中还有浓郁的烟梗气味,说明重组分中还残留大量香味物质。当蒸馏温度升至140℃时,精油得率为9.02%,此时轻组分香气丰满且持久,其颜色为金黄色,说明大分子香味物质被蒸馏出来,提升了轻组分的香气饱和度。当蒸馏温度继续升高时,精油得率继续增加,160℃时精油得率为9.89%,但新植二烯和西柏三烯醇类物质的含量较140℃时显著降低,且此时轻组分呈较为浑浊的棕褐色膏状,说明蒸馏温度过高,使浸膏中的蜡质被蒸出,而蜡质会掩盖烟梗精油的特征香气,导致精油品质降低。因此,综合考虑,选择120~140℃进行响应面法工艺优化实验。

图4 蒸馏温度对精油得率及香味物质含量的影响Fig.4 Effects of distillation temperature on essential oil yield and aroma substance content

2.2 分子蒸馏工艺的响应面优化

2.2.1 工艺优化结果及方差分析

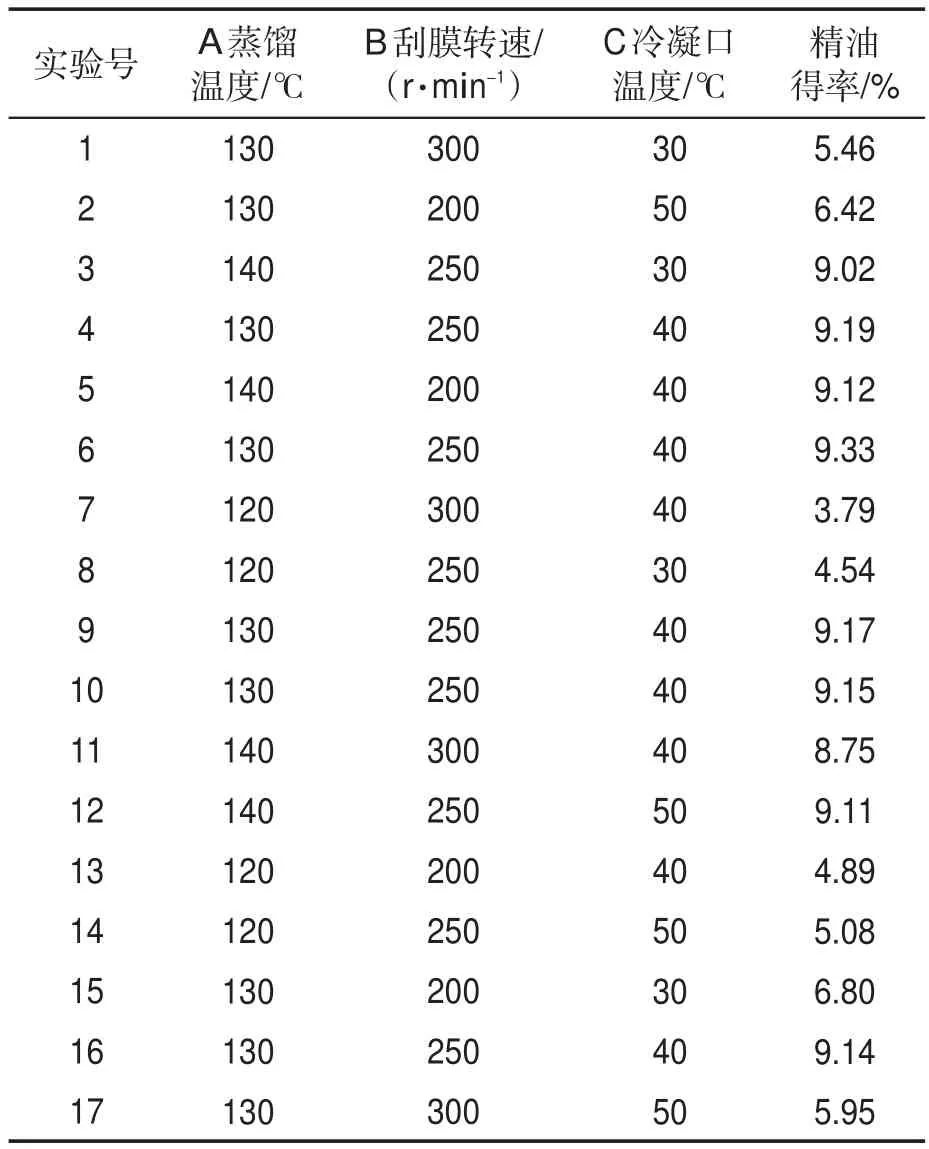

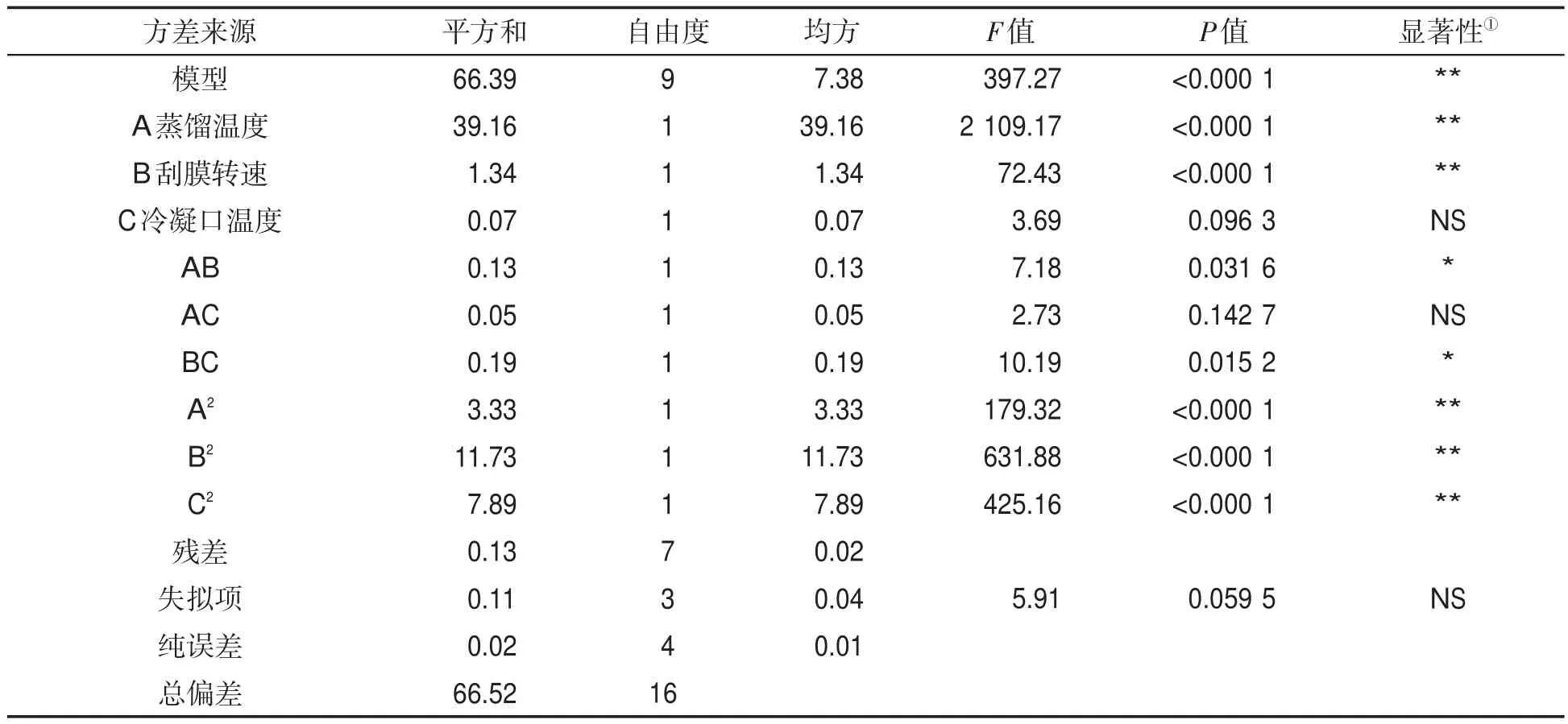

响应面实验结果(表2)显示,精油得率为3.79%~9.33%。采用Design Expert 8.0软件建立回归模型及方程,计算实验数据的方差并进行分析,根据P值比较各因素的差异显著性,结果见表3。

表2 烟梗精油得率的Box-Behnken实验结果Tab.2 Results of Box-Behnken test for yield of tobacco stem essential oil

表3 响应面回归方程方差分析Tab.3 Variance analysis of response surface regression equation

由表3可知:该模型P<0.000 1,与响应值关系为极显著;决定系数R2=0.998 0,修正后的R2=0.995 5,说明该模型可以解释99.55%的响应值变化,拟合度非常精确;失拟项P=0.059 5,差异不显著(P>0.05)。可见,该模型较稳定且误差小,适用于各参数在一定范围内响应值的预测。根据F值可知,各因素对烟梗精油得率的影响程度大小顺序为蒸馏温度>刮膜转速>冷凝口温度。由表3中建立的回归模型进行二次多项式回归分析,可得出如下方程:Y=-221.446 5+2.487 1A+0.260 8B+1.142 2C+3.65×10-4AB-1.125×10-3AC+4.35×10-4BC-8.892 5×10-3A2-6.677×10-4B2-0.013 69C2。通过Design-expert 8.0的优化功能可得到分子蒸馏提取烟梗精油的最佳工艺条件:蒸馏温度140℃、刮膜转速246.38 r/min、冷凝口温度39.38℃,此时精油得率理论值可达10.53%。根据实际操作情况将各参数调整为蒸馏温度140℃、刮膜转速246 r/min、冷凝口温度39℃,进行分子蒸馏实验,重复3次,所得精油得率为(10.49±0.05)%,且与该模型预测值差异不显著(P>0.05),说明模型较可靠。

2.2.2 响应曲面法分析各因素的交互作用

2.2.2.1 蒸馏温度和刮膜转速的交互作用

图5为冷凝口温度40℃时,蒸馏温度与刮膜转速交互作用的响应曲面及等高线图。可以看出,等高线为椭圆形,说明蒸馏温度与刮膜转速交互作用显著。当蒸馏温度较低时,随着刮膜转速增加,精油得率变化较小,可能是因为温度低造成蒸馏不彻底,使得变化趋势不显著。当蒸馏温度较高时,精油得率随着刮膜转速的增加先增大后减小,适当增加刮膜转速可使蒸发面液膜分布均匀,有利于蒸发过程的进行,但当转速过大时又会使得原料液滴飞溅,进而导致精油得率下降。

图5 蒸馏温度与刮膜转速对精油得率影响的交互作用Fig.5 Interaction between distillation temperature and scraping film speed on essential oil yield

2.2.2.2 蒸馏温度与冷凝口温度的交互作用

图6为刮膜转速250 r/min时,蒸馏温度与冷凝口温度的等高线及响应曲面图。可以看出,等高线图近似圆形,说明上述两个因素交互作用并不显著。在一定的蒸馏温度下,随着冷凝口温度的增加,精油得率先增大后减小,可能是因为冷凝口温度低造成原料黏度大而流动性小,而冷凝口温度过高又会使轻组分不能完全冷凝而被真空扩散泵迅速抽走。当冷凝口温度一定时,精油得率随着蒸馏温度升高而增大,该趋势在较低温度时更为显著。

图6 蒸馏温度与冷凝口温度对精油得率影响的交互作用Fig.6 Interaction between distillation temperature and condensate temperature on essential oil yield

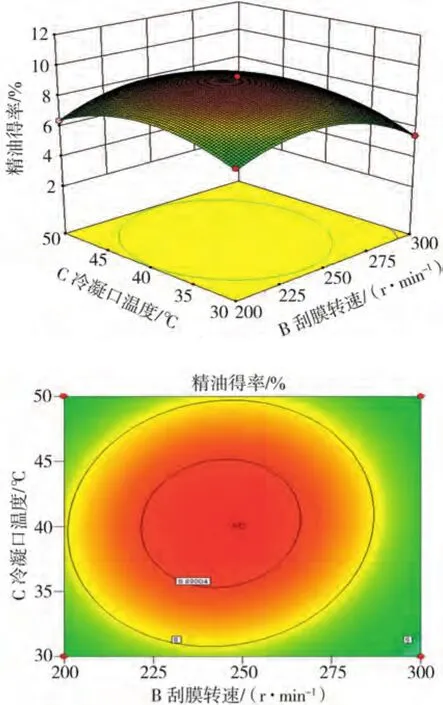

2.2.2.3 刮膜转速与冷凝口温度的交互作用

图7为蒸馏温度130℃时,刮膜转速与冷凝口温度的响应曲面及等高线图。可以看出,等高线图近似圆形,说明上述两个因素交互作用并不显著。烟梗精油得率随着刮膜转速和冷凝口温度升高先增大后减小,这是因为适当地提高刮膜转速和冷凝口温度可使液膜在蒸发面上形态薄且分布均匀,同时可提升原料流动性,从而促进蒸馏进行;但转速过快及冷凝口温度过高会使液滴飞溅及轻组分不能及时冷凝,从而降低精油得率。

图7 刮膜转速与冷凝口温度对精油得率影响的交互作用Fig.7 Interaction between scraping film speed and condensate temperature on essential oil yield

2.3 烟梗浸膏分子蒸馏所得精油的成分

取超临界CO2萃取所得的烟梗浸膏,采用分子蒸馏最佳工艺条件进行分离提纯,并将所得的精油进行GC/MS检测,通过检索NIST14谱库对化学成分进行定性,以内标法对成分含量进行半定量分析,结果如表4所示。

由表4可知,烟梗浸膏经分子蒸馏所得精油中共检出24种物质,其中3种氮氧杂环类、1种烯烃类、3种羟基类、5种醛酮类、6种酯类和6种酸类物质。将分子蒸馏所得精油与超临界CO2萃取法所得浸膏的成分及含量进行对比发现,这24种成分的浓度均有大幅提升,其中桉叶油醇的富集倍数最高,达到112倍。除了含量较高的棕榈酸的富集倍数仅为4倍,其他成分的富集倍数均在10~50倍之间。同时,在分子蒸馏的精油中还新检测出3,5-二羟基-2-甲基-4H-吡喃-4-酮、5-羟甲基糠醛、香兰素、肉桂酸和2,7,11-西柏三烯-4-醇等香味物质,这是由于其在超临界CO2萃取法所得浸膏中含量较低,未被检出,但经分子蒸馏富集后其含量提升,从而被检出。另外,一些在浸膏中含量极低的物质,如石竹烯、2-茨醇、橙花叔醇、2-茨酮和月桂酸等,在分子蒸馏后未检出,这可能是由于其含量较低,且在蒸馏过程中发生了挥发损失。综上所述,分子蒸馏不仅可以使烟梗浸膏中特征香味物质得到有效富集,而且有利于保持烟梗精油的本香。

表4 烟梗浸膏及其精油中的挥发性化学成分Tab.4 Volatile constituents from extract and essential oil of tobacco stem

2.4 烟梗浸膏及其精油的再造烟叶加香效果

将分子蒸馏所得精油及超临界萃取所得烟梗浸膏应用于再造烟叶的加香实验,并进行感官评吸。结果(表5)表明,与添加浸膏的再造烟叶相比,添加精油的再造烟叶的香气品质提升,杂气减少,且发酵性酸香增加,总体感官舒适性提升。

表5 再造烟叶加香效果比较①Tab.5 Comparison of flavoring effects of reconstituted tobacco (分)

3 结论

采用响应面法优化了分子蒸馏工艺提纯烟梗浸膏工艺,确定的工艺条件为:蒸馏温度140℃,刮膜转速246 r/min,冷凝口温度39℃。此条件下烟梗精油得率为10.49%±0.05%,且与模型预测值差异不显著。与烟梗浸膏相比,分子蒸馏后所得精油中检测出的24种成分的浓度均有大幅提升,其中桉叶油醇的富集倍数最高,达到112倍。此外,在分子蒸馏的精油中还新检测出3,5-二羟基-2-甲基-4H-吡喃-4-酮等香味物质,表明分子蒸馏使烟草中的特征香味物质得到了有效富集。与添加烟梗浸膏的再造烟叶产品相比,添加分子蒸馏所得精油后,再造烟叶产品的香气品质明显改善,杂气降低,感官舒适性提升。本研究结果可为提升烟梗浸膏的利用价值提供参考。