旋涂法制备WO3薄膜电致变色性能

张观广, 倪浩智, 张啸尘, 黄致维, 陶瑞强, 姚日晖, 宁洪龙, 彭俊彪

(华南理工大学 材料科学与工程学院, 高分子光电材料与器件研究所,发光材料与器件国家重点实验室, 广东 广州 510640)

1 引 言

建筑能耗约占社会总能耗的1/3,其中大部分用于室温调节[1],高建筑能耗不利于可持续发展,因此有必要采取措施减少建筑能耗。1984年,Lampert和Granqvist提出一种以电致变色薄膜[2]作为调节光线透过率基础的“智能窗”,其具有调节建筑热量输入的优点[3]。若能广泛应用“智能窗”,则有望降低建筑能耗。相比于其他电致变色材料,WO3变色效率高,化学性能稳定,循环寿命佳,具有优异的耐候性、原料丰富、制备工艺简单等优点,能够满足“智能窗”对应用环境、大规模生产的要求[4-6]。制备WO3薄膜的方法有物理气相沉积法(PVD)[7-9]、化学气相沉积法(CVD)[10-11]、溶胶-凝胶法[12-14]等。但是“智能窗”需要大面积成膜,采用PVD和CVD需在真空环境沉积薄膜,且设备昂贵;溶胶-凝胶法可以在大气环境下制备薄膜,其中旋涂工艺易于大面积涂覆,且生产成本较低,利于商业推广[15-16]。

目前,基于旋涂法制备WO3薄膜的研究主要有掺杂改性、薄膜微结构改进、柔性衬底成膜、热处理工艺等方面[17-22]。这些研究主要更集中于材料本身与后处理工艺,而忽视了旋涂过程对成膜特性的影响。精准调控薄膜透射调制能力对设计不同应用场景的电致变色器件具有重大意义。为了实现对薄膜透射率调制能力的精确调控,必须深入探讨工艺与材料的匹配关系,以及其中存在的相关机制,从而拓展高性能材料的应用前景。

本文重点探究了溶液浓度和旋涂次数对薄膜透射率调制能力的影响,通过XRD、AFM、SEM等表征手段分析薄膜的特性。实验结果表明WO3薄膜光调制能力和薄膜厚度存在正相关关系;改变溶液浓度和旋涂次数都是调控薄膜光调制能力的有效手段。

2 实 验

将钨粉(纯度:99.5%)和过氧化氢(质量分数:30%)混合后,室温搅拌至钨粉溶解于过氧化氢中,得到淡黄色透明溶液。将溶液过滤后加入无水乙醇,密封加热搅拌得到淡黄色过氧聚钨酸凝胶。将溶液超声振荡均匀,采用匀胶机(型号:KW-4A)旋涂。取不同浓度溶液单次旋涂,旋涂转速和旋涂时间恒定。取浓度优化后的溶液进行多次旋涂(1~5次),每次旋涂前烘干样品,烘干时间、旋涂转速和旋涂时间恒定。所有样品最后以200 ℃退火2.5 h。

采用Wyko NT9300表面轮廓仪测量薄膜厚度;采用本原BY3000原子力显微镜(AFM)和Nava NanoSEM 430扫描电子显微镜(SEM)分析薄膜的表面形貌;采用PANalytical Empyrean DY1577型X射线衍射仪(XRD)进行薄膜结晶情况分析;采用MATRIX MPS-3003S单路直流稳压电源供电,在LiClO4/PC电解液中使薄膜变色或褪色;采用Morpho PG2000光谱仪分析薄膜的透射率。

3 结果与讨论

3.1 溶液浓度对薄膜性能的影响

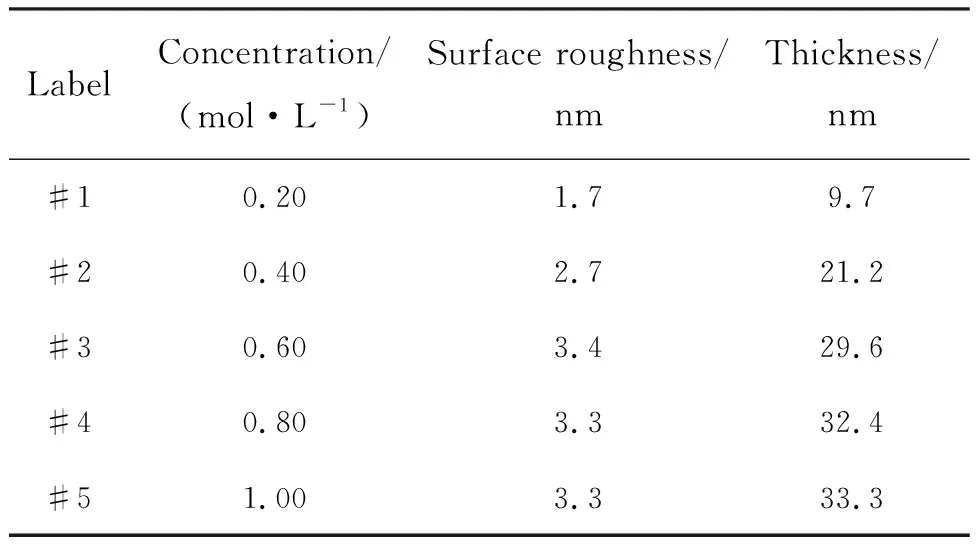

表1是不同浓度溶液制备的薄膜厚度和粗糙度数据。数据表明薄膜厚度随浓度提高而增加。这是由于浓度增加使溶液粘度增大,溶质更容易附着于衬底,当浓度接近饱和后,粘度变化不再明显,薄膜厚度增长缓慢。薄膜表面粗糙度与溶液浓度有一定关系。根据表1薄膜表面粗糙度与溶液浓度关系选出#1号溶液和#5号溶液制备的薄膜,观测其表面形貌并进行对比分析:图1(a)是#1号溶液制备的薄膜表面形貌,图1(b)是#5号溶液制备的薄膜表面形貌。

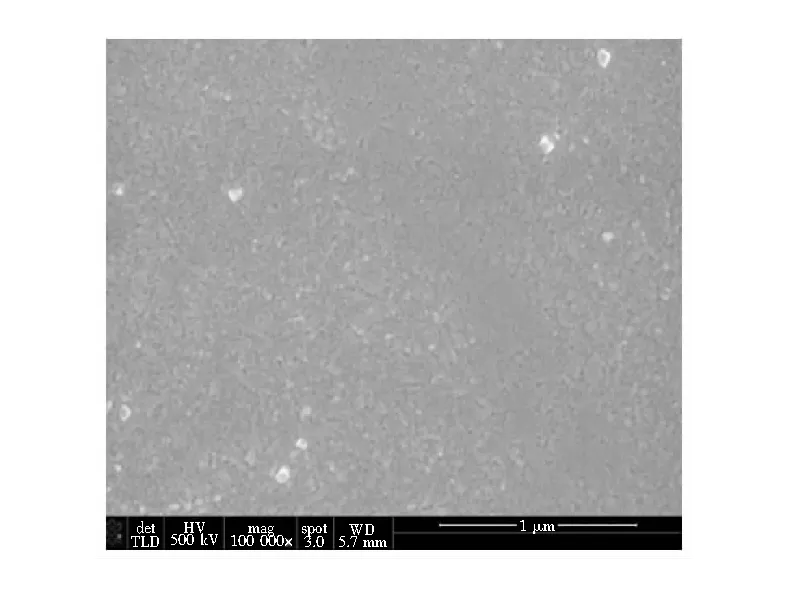

从图1(a)#1号溶液制备的薄膜表面形貌和图1(b)#5号溶液制备的薄膜表面形貌对比可以看出,低浓度溶液制备的薄膜表面WO3颗粒离散,底部无明显颗粒堆积,因此#1号溶液制备的薄膜粗糙度小,而高浓度溶液制备的薄膜表面有许多小颗粒凸起,颗粒紧密堆积,因此#5号溶液制备的薄膜表面粗糙度比#1号溶液的大。进一步使用SEM对#5号溶液制备的薄膜进行表征。图2为薄膜的SEM图片,可以看出溶胶-凝胶法制备的薄膜平坦,颗粒细小紧密,成膜效果好。

表1 不同浓度溶液制备的薄膜表面粗糙度和厚度Tab.1 Surface roughness and thickness of film prepared by different solution concentration

图1 (a)#1号溶液制备的薄膜表面形貌;(b)#5号溶液制备的薄膜表面形貌。Fig.1 (a) Surface morphology of the film prepared by solution #1. (b) Surface morphology of the film prepared by solution #5.

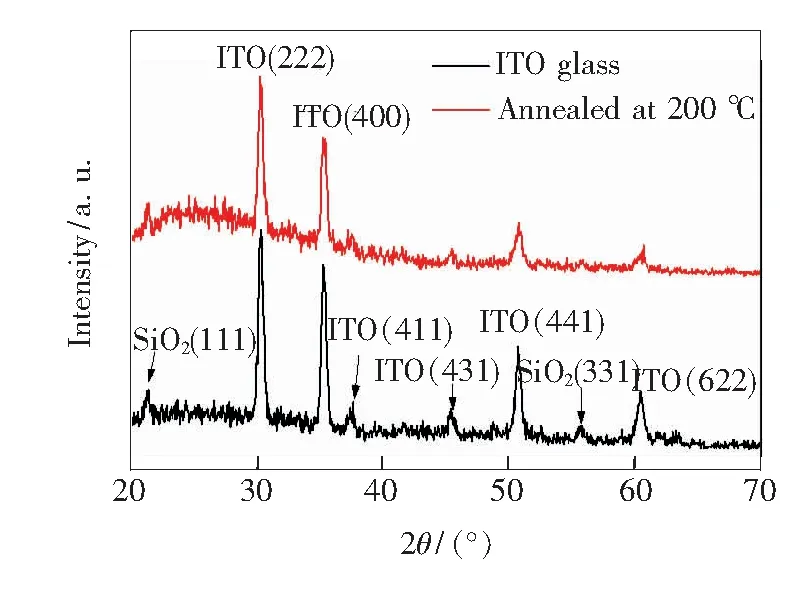

所有薄膜都在200 ℃下退火,图3是200 ℃退火后薄膜的XRD图谱。从图3的WO3薄膜XRD图谱可以看出,在200 ℃下退火处理的薄膜为非晶态WO3薄膜。非晶态WO3薄膜内有许多利于Li+进出薄膜的孔隙[23],因此非晶薄膜为进一步探究电致变色性能奠定了良好基础。

图2 #5号溶液制备的薄膜的SEM图片Fig.2 SEM image of the film prepared by solution #5

图3 200 ℃退火处理的WO3薄膜和ITO玻璃的XRD图谱Fig.3 XRD spectra of WO3 film and ITO glass annealed at 200 ℃

图4是不同浓度溶液制备的薄膜初始态、着色态和褪色态透射率曲线,为了研究薄膜光调制能力与厚度的关系,我们以628 nm作为参考波长,并定义:

ΔT=Tbleached-Tcolored,

(1)

ΔT用来衡量薄膜的光调制能力,ΔT越大,薄膜的光调制能力越强。

图4(a)和图4(c)表明:不同浓度溶液制备的薄膜初始态和褪色态透射率相差在10%以内;图4(b)为不同浓度溶液制备的薄膜的着色态透射率:在相同的旋涂参数下,随着溶液浓度的增加,薄膜的透射率降低,所有样品对红外波段吸收更为明显。太阳热量传递主要依靠红外线,实验结果表明着色态WO3薄膜可以有效隔挡热量通过。图4(d)中厚度与ΔT关系对比表明:#1号溶液制备的薄膜光调制能力基本为0%,随着浓度增加,薄膜的光调制能力单调递增。厚度与ΔT存在正相关关系,随着溶液浓度接近饱和,薄膜厚度增长缓慢,但ΔT仍有明显提高的趋势,说明增加厚度对ΔT仍有一定的提升空间。

WO3是一种n型金属氧化物半导体[24],接在阴极时电子在薄膜聚集,同时非晶态薄膜为Li+注入提供良好的结构基础,电子、WO3和Li+发生氧化还原反应生成蓝色的LixWO3[25]。物质的光吸收与材料的厚度和光吸收系数有关,初始态和褪色态薄膜的光吸收系数低,因此厚度对透射率影响较小;着色态薄膜光吸收系数增大,此时厚度成为主导薄膜透射率变化的主要因素,因此薄膜越厚,透射率越低。

图4 用不同浓度溶液制备的薄膜的透射率。(a)初始态;(b)着色态;(c)褪色态;(d)厚度与ΔT关系对比。Fig.4 Transmittance of WO3 film prepared by different concentration of solution. (a) Initial state. (b) Colored state. (c) Bleached state. (d) Contrast between the thickness and ΔT.

3.2 旋涂次数对薄膜性能的影响

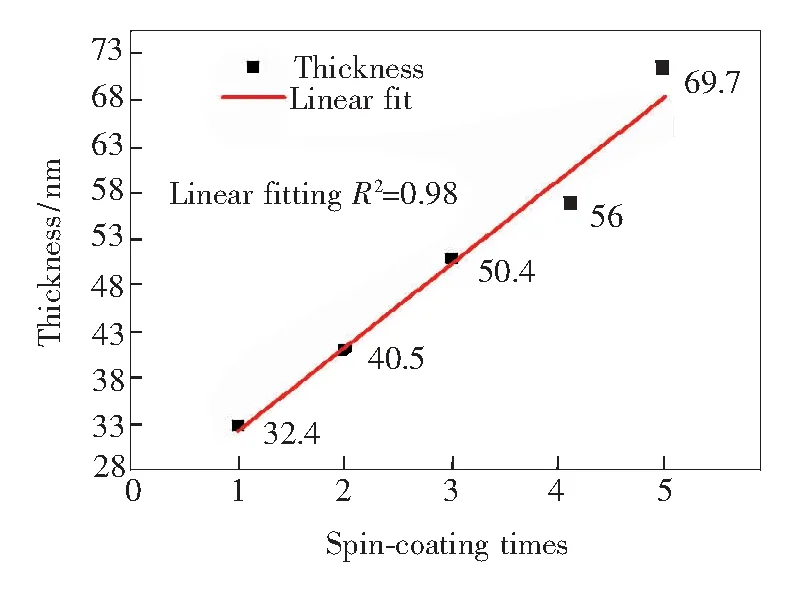

图5是旋涂次数和薄膜厚度的实验值和拟合曲线。由图5得出,直线拟合的相关系数为0.98,这表明多次旋涂使薄膜厚度线性增加,并且线性关系明显,因此多次旋涂可以对薄膜厚度进行可靠的调控。选取628 nm波长处透射率作为参考,图6表示多次旋涂制备的薄膜透射率,薄膜在初始态、着色态和褪色态的透射率均随旋涂次数增加而下降,但是着色态透射率下降更明显,所以薄膜的光调制能力在一定范围内随厚度增加而提高。薄膜经过5次旋涂后,ΔT增加到了51.3%。

此外,从褪色态透射率随旋涂次数增加而缓慢下降的趋势看出,厚度增加也会降低薄膜褪色态的透过率,所以当增加厚度使薄膜褪色态透射率变化量大于着色态透射率变化量时,薄膜的光调制能力将会下降。因此,在实际应用的过程中合理提高薄膜厚度以获得最大的光调制能力。

图5 多次旋涂制备的薄膜厚度Fig.5 Thickness of film prepared by different times of spin-coating

图6 多次旋涂制备的薄膜在628 nm波长处的透射率Fig.6 Transmittance at 628 nm wavelength of the film prepared by different spin-coating times

4 结 论

在200 ℃退火下旋涂制备了非晶态的WO3电致变色薄膜,探究了溶液浓度和旋涂次数对薄膜电致变色性能的影响。对薄膜的厚度、形貌和电致变色性能分析后得出:(1)着色态WO3薄膜对红外波段光线透射率较低,可以有效隔挡热量传输。随着溶液浓度增加(0.2~1.0 mol/L),薄膜厚度从9.7 nm增加到33.3 nm,透射率调制能力从0%提升到37.0%,薄膜的光调制能力与薄膜的厚度存在正相关的关系。当溶液浓度接近饱和时,在相同旋涂参数下制备的薄膜厚度增长变缓。(2)多次旋涂可以提升薄膜厚度,厚度线性增长,线性优度(R2)达0.98。薄膜在初始态、着色态和褪色态的透射率均随旋涂次数增加而下降,在一定范围内着色态透射率下降更为明显;5次旋涂后薄膜透射率调制能力达51.3%。(3)改变溶液浓度和旋涂次数是调控薄膜透射率的有效手段,精准调控薄膜透射率调制能力对设计不同应用场景的电致变色器件具有重大意义。