脉冲电场测试中的激光供电技术

严雪飞, 朱长青, 石科仁, 王 佳

(1. 陆军工程大学石家庄校区 强电磁场环境模拟与防护技术国防科技重点实验室, 河北 石家庄 050003;2. 陆军装甲兵学院, 北京 100071)

1 引 言

脉冲电场的测试是针对复杂电磁环境进行电磁防护的先决条件,而在电场测试中,测试装置的供电问题一直是学者们所关注的热点之一[1-4]。目前,大多数的电场测试装置一般选择电池或者电缆进行供电[5-6],由于设备的测试环境和自身结构的限制,传统的电池或电缆供电一般存在以下缺点:(1)续航能力不足,为满足测试要求,需要频繁更换电池;(2)由于电池尺寸和容量无法兼顾,使得传感器无法在小型化设计上取得突破;(3)在强电磁场的测试环境中,金属结构的电缆会通过耦合影响被测电场,造成测量误差。

目前,对于脉冲电场传感器激光供电部分的研究较少,其中德国的Mann开发了一套适用于脉冲电场测试的激光供电系统[7-9],但通过笔者同Mann联系获知,其传感器的最大探测场强仅为100 V/m,无法满足瞬态强电磁场的测试。国内主要是陆军工程大学的朱长青教授团队对脉冲电场传感器开展了研究[4,10]。

为解决电场测试中的供电问题,我们设计了一套以光纤为传输媒介的激光供电系统,系统主要由以半导体激光管(Laser diode,LD)为核心器件的光发射模块、光纤模块以及以GaAs光电池为核心器件的光接收模块三部分构成,通过非接触的方式,实现从电网侧到用电设备的电-光-电转换。

本文主要对系统的光发射模块和光接收模块进行了研究。在光发射模块中,设计了D型透镜和凸透镜来实现LD输出光束的准直聚焦,解决了直接耦合时效率低的问题。

在光接收模块中,利用GaAs光电池的特点,开发了适用于单色激光供电的光电池,为了提高光电耦合效率,对传统的球形“光伏眼”进行了改进,解决了光束反射随机性大、损耗严重的问题,并通过ZEMAX进行了仿真验证。最后,设计了两组实验对文中设计的环节进行验证。

2 总体设计方案

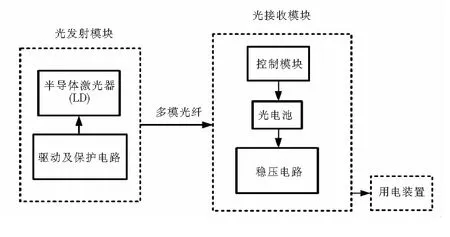

本文的用电设备是一个边长为70 mm的三棱锥型电场测试探头,其用电需求为:7 V直流电压,功率240 mW。由于用电设备体积较小且工作时间较长,这要求所设计的供电系统体积足够小,并且能够连续不间断地供电。激光供电系统作为一种以光纤作为媒介的光电传输设备,可以实现从电网侧非接触式的供电。其主要环节包括光发射端的电-光转换、光纤传输以及光接收端的光-电转换。具体结构如图1所示。

图1 激光供电系统结构图Fig.1 Structure of laser power supply system

图1为供电系统结构图,该系统主要由三部分构成,以LD为核心器件的光发射模块、光纤模块及以光电池为核心器件的光接收模块。光发射模块主要由半导体激光管以及激光光源驱动和保护电路构成,其主要作用是提供稳定的光源,实现电光转换。光纤模块主要由传输光纤及其连接器构成,用来实现稳定高效的光能传输。光接收模块由PPC和稳压电路构成,能够将光纤输出的光能转换为电能,并通过稳压装置为设备提供稳定电压。

为了实现激光供电系统的设计,提高系统的耦合效率,本文对系统3个模块的设计进行了分析研究。其中,对于光纤模块,本文选用多模光纤作为传能光纤。虽然从光纤损耗方面考虑,单模光纤似乎更具有优势,但多模光纤的损耗是按照km/dB来计算的,对于只有几十米的传输距离,其损耗可忽略不计[11]。并且由于多模光纤的芯径较大,可以有效降低高功率激光所带来的光纤损耗,相比于单模光纤,有着更高的传输效率[12]。

3 光发射模块设计

在光发射模块中,LD与光纤的耦合效率是影响供电系统的重要环节。其耦合方式一般可分为直接耦合和透镜耦合两种[13]。

采用直接耦合方式时,其原理图如图2所示。图2中激光器宽为100 μm,厚度为2 μm,宽厚比为50∶1,中心波长为808 nm,光斑半宽为0.47 μm,快慢轴方向的发散角分别为35°和3.8°,其远场光束分布成椭球形高斯分布[14]。多模光纤参数为:NA=0.2,孔径角2θc=25°。由于其快轴发散角大于光纤孔径角,光束无法完全进去光纤,导致激光器与光纤的耦合效率较低,为了提高耦合效率,需对光束进行压缩、准直和聚焦。对此,我们选择了一种D型透镜对光束进行准直压缩,其原理如图3所示。

图2 LD与光纤的直接耦合Fig.2 Direct coupling of LD and laser

图3 LD光束的准直压缩Fig.3 Compression for the light of LD

压缩前后快轴的发散角分别为θ和θ′,光斑半宽分别为ω和ω′,f为透镜焦距。此时有:

(1)

选用D型透镜对光束进行准直,准直后的光束如图4所示。图4中,f为透镜焦距,t为激光器到透镜的距离,d为透镜厚度,曲率半径为r,透镜材料为BK7玻璃,折射率n=1.516 8,根据图中几何关系:

(2)

(3)

联立公式(2)、(3)可得曲率半径r=0.8 mm,t=0.85 mm,将其带入式(1)中,可得准直后的快轴发散角压缩为3.2°。

图4 准直后的光束Fig.4 Light after collimation

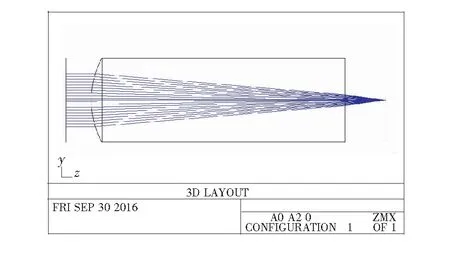

为了验证计算的正确性,在软件ZEMAX中进行了仿真,仿真参数设置如下:设置x方向发散角为3.8°,y方向发散角为35°,激光波长为0.808 mm,t=0.85 mm,r=0.8 mm。仿真得到准直后的光斑如图5所示。

图5 准直前后的光斑Fig.5 Light before and after collimation

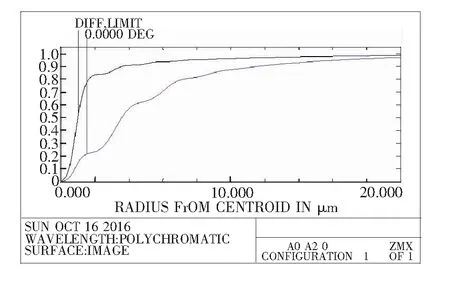

从图5中可以看出,经过透镜准直后的光斑快轴发散角压缩到了3.2°左右,光斑近似呈圆形。由于选取的多模光纤径芯为400 μm,为了实现准直后光束和光纤的匹配,还需要对光斑进行聚焦,本文中选取了焦距f=10 mm的透镜对光斑进行聚焦,并用ZEMAX软件进行了仿真分析,图6为经过透镜聚焦后的光束,图7为光束的能量分布。从图中可以发现,聚焦后的光束有超过95%的能量都集中在光束中心20 μm处,耦合效果良好。

图6 聚焦后的光束Fig.6 Focused light

图7 光束能量分布Fig.7 Energy distribution

4 光电转换模块设计

对于激光供电系统来说,其设计的核心是光电转换模块——也就是光电池的设计。GaAs因其光电转换效率高、抗辐射性能好、可制成微型结构等优点而被广泛使用[15-16]。目前,市场上的GaAs光电池一般是针对太阳光设计的,对于单色激光响应较低,不适用于激光供电系统。为此,我们设计了一种与激光供电系统相匹配、转化效率高的GaAs光电池。

4.1 光电池的设计及性能指标

为了提高光电池的转换效率,实现光电池的微型化设计,我们采用有机金属化学气相沉积法(Metal-organic chemical vapor deposition,MOCVD)实现GaAs光电池的外延层生长[17],其具体的制作流程包括背电极、Ge衬底、N型GaAs缓冲层、背电场层、N型GaAs基极层、P型GaAs发射层、窗口层、减反射层以及前电极,如图8所示。

图9为MOCVD系统外延层生长方法。鼓泡器内装有H2,氢化物气体、有机金属反应源、掺杂源等有机反应气体在H2的作用下一同进入气体混合系统,当系统温度升高到700 ℃时,有机气体间发生化学反应,产生GaAs,在Ge衬底上生长出外延层。

图8 光电池的结构Fig.8 Structure of PV cells

图9 MOVCD外延层生长方法Fig.9 Growing method of MOVCD epitaxial layer

由于所设计的GaAs光电池电压在1.2 V左右,不能满足脉冲电场测试系统电压(7 V)的要求。对此,我们采用6节电池串联的方式来提高电压,串联方式采用扇形结构,以耦合激光器所发出的圆形光斑,如图10所示。

图10 光电池实物Fig.10 Produced PV cells

为了验证所设计的光电池性能,对其进行了性能测试。光电池主要性能指标如表1。

表1 光电池主要性能指标Tab.1 Performance indicators of PV cells

4.2 光纤与光电池的耦合设计

光纤与光电池的耦合效率是影响光电转换效率的一个重要环节,最简单的耦合方法是对准直接耦合,但由于输出激光的发散性,这使得在远场区域(一般大于130 μm)[18]有部分光束无法照射到光电池表面,造成发散损耗。因此,采用直接耦合时,光电转换效率较低,根据本实验室的测量数据,在远场区域,直接耦合的效率大约在21%左右。为了提高系统的转换效率,我们设计了“光伏眼”结构,其原理为:光电池放置在“光伏眼”内部,部分入射光束可以直接照射到光电池表面,而发散的光束可以经过反射到达光电池表面,这样可以最大限度地降低发散损耗,提高转换效率。但这种球形的“光伏眼”也存在一些缺点:(1)光束反射的随机性较大,多次反射导致光能损耗严重;(2)存在光束照射不到的死角[19-20]。为了解决该问题,我们对“光伏眼”进行了改进,将球形结构变为椭球形结构(如图11所示)。

图11 改进的“光伏眼”结构Fig.11 Improved structure of ‘PV eye’

图11中,O1/O2为椭球体的两个焦点,在O1位置,将椭球体截去,换成两个带反射镜面的泡沫A。B为发散透镜,材料选用K9玻璃,两块光电池背对背排列,激光束从O1位置射入,经过透镜B到达椭球面C上,经过C的反射,汇聚在光电池O2处,以此来实现光纤与光电池的耦合。

为了验证椭球形“光伏眼”的效果,在ZEMAX软件中进行了仿真,仿真参数如下:光源为1 W扩展光源、入射孔径为0.4 mm,波长为808 nm,角度选取为0°、±7.5°、±15°,其光路图如图12所示。

图12 “光伏眼”中的光路图Fig.12 Light path in ‘PV eye’

图12为光电输出光束进入“光伏眼”后的光路图。可以看出,改进后的“光伏眼”能够有效地减少光束的反射损耗,使得大部分光束能够聚焦到O2位置。

5 实验验证

5.1 LD与光纤的耦合实验

LD与光纤耦合实验所用的器材包括波长为808 nm的半导体激光器、D型透镜和焦距为10 mm的凸透镜(分别实现光束的准直和聚焦)、激光功率计,实验原理如图13所示。

通过调节LD来输出不同大小的电流,记录所对应的激光功率计1和2的数据,得到表2。

图13 LD与光纤耦合实验原理图Fig.13 Coupling experiment schematic diagram of LD and laser

表2 透镜耦合效率Tab.2 Efficiency of lens coupling

从表2中可以看出,经过透镜整形聚焦后,LD与光纤的耦合效率可达80%以上,远远高出直接耦合时的16%,符合设计标准。

5.2 光纤与光电池的耦合实验

光纤与光电池耦合实验使用的器材包括波长为808 nm的半导体激光器、D型透镜和焦距为10 mm的凸透镜(分别实现光束的准直和聚焦)、激光功率计、椭球形“光伏眼”、2 kΩ电位器。实验原理图如图14所示。图15为测试系统实物图。

图14 光纤与光电池耦合实验原理图Fig.14 Coupling experiment schematic diagram of laser and PV cell

图15 测试系统实物图Fig.15 Physical device of testing system

实验步骤:

(1)按照图中结构将实验器材连接。

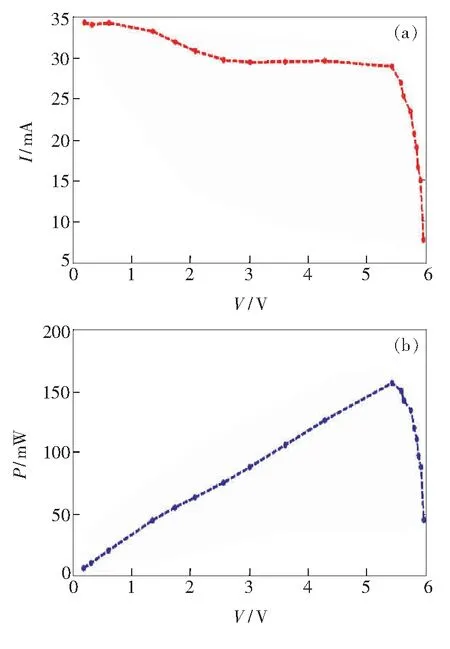

(2)调节LD,使光功率输出达到600 W,缓慢调节电位器,记录光电池的输出电压V和电流I,并计算输出功率P。

(3)将图中的“光伏眼”移除,使光纤与光电池直接耦合,重复步骤2。

(4)根据测量得到的数据绘制直接耦合和使用“光伏眼”时的V-I图和V-P图。

从图16、17中可以看出,使用“光伏眼”结构后,光电池的输出电压和输出电流有了明显提升,系统的输出功率从原来的156 mW提升至241 mW, 提高了54.5%,系统的转换效率达到40%以上。

图16 直接耦合时的V-I和V-P图Fig.16 V-I and V-P of direct coupling

图17 使用“光伏眼”后的V-I和V-P图Fig.17 V-I and V-P after using ‘PV eye’

6 结 论

本文主要对脉冲电场测试时的供电问题过行了研究,通过设计一套激光供电系统,解决了传统电池供电时可持续时间受限的问题。主要结论如下:

(1)根据用电设备的需求,确定了系统的总体设计方案,选用多模光纤作为系统的传输光纤。

(2)设计了D型透镜和凸透镜对LD的输出光束进行准直聚焦,整形后的LD与光纤的耦合效率可达80%以上,远远超过直接耦合时的效率。

(3)通过MOCVD实现光电池的制作,并对传统的球形“光伏眼”进行改进,通过ZEMAX对其进行仿真验证。

(4)对所制作的椭球形“光伏眼”进行实验验证。实验结果表明,椭球形“光伏眼”相比直接耦合时效率提高了54.5%,系统的转换效率可达40%以上。