变径组合提升管内压力脉动及其流型转变特性

谢金朋, 吴广恒,2, 王德武, 刘 燕, 张少峰

(1.河北工业大学 化工学院, 天津 300130; 2.天津职业大学 生物与环境工程学院, 天津 300410)

实现石油资源的清洁高效转化、生产更多轻质油品和基础化工原料是当今炼油技术发展的主要方向[1],基于上述目标,研究者围绕催化裂化过程开发了很多新技术,如中国石化石油化工科学研究院开发的以多产异构烷烃的催化裂化(MIP)为代表的系列技术[2]、中国石油大学重质油国家重点实验室开发的两段提升管催化裂化(TSRFCC)系列技术[3],将传统单一直径提升管改进成变径组合提升管是上述技术的重要特点之一,通过反应器变径组合,辅以分区调控,分别构建了与不同反应历程相适宜的流场类型,从而适应了催化裂化过程多目标的要求。

在变径组合提升管的流动与调控规律研究方面,Geng等[4-6]对中间设置扩径段的提升管进行了研究,表明扩径段内固相浓度较高、且气-固流动更加均匀、气-固接触效率更高,通过对扩径段内局部固相浓度信号进行小波分析表明,其多尺度振幅与小波能量均不同于传统的鼓泡床、湍动床和快速床。Zhu等[7-9]对下部小直径与上部大直径形式的变径组合提升管进行了研究,结果表明,下部小直径段内处于高密度流动状态时,其气-固流动较以往高密度循环流化床更为均匀,较传统湍动床返混更低,较强的固-固作用是这种流型相间作用的主要特点,据此将这种床型定义为“循环湍动流化床”。为了研究变径组合提升管在高密度流动下的流型转变特点,魏晨光等[10]采用与Zhu相似的提升管构型,发现变径组合提升管内低密度与高密度流型转变点较传统单一直径的高密度循环流化床提升管提前,其在固/气比Gs/(ρg·Ug)=27附近时固相浓度即达到了高密度操作的条件,而此时的轴向流动特征与传统高密度循环流化床相似,而局部流动特征与循环湍动流化床相似。

综合已有研究可见,在操作条件相近的情况下,基于变径组合提升管所构建的流型特点与传统单一直径提升管有较大不同,为了进一步探索其由低密度向高密度流动的流型转变特点,笔者基于魏晨光等[10]的实验装置,在固/气比Gs/(ρg·Ug)为0~37.60的范围内,通过对变径组合提升管小直径段内压力及其脉动信号的测量和分析,研究了低密度循环流态化(气力输送、快速流态化)与高密度循环流态化间的流型转变点及其压力脉动机制,以期进一步丰富和完善对变径组合提升管气-固流动规律的认识,并为其工业设计和操作调控提供参考。

1 实验部分

1.1 实验装置及流程

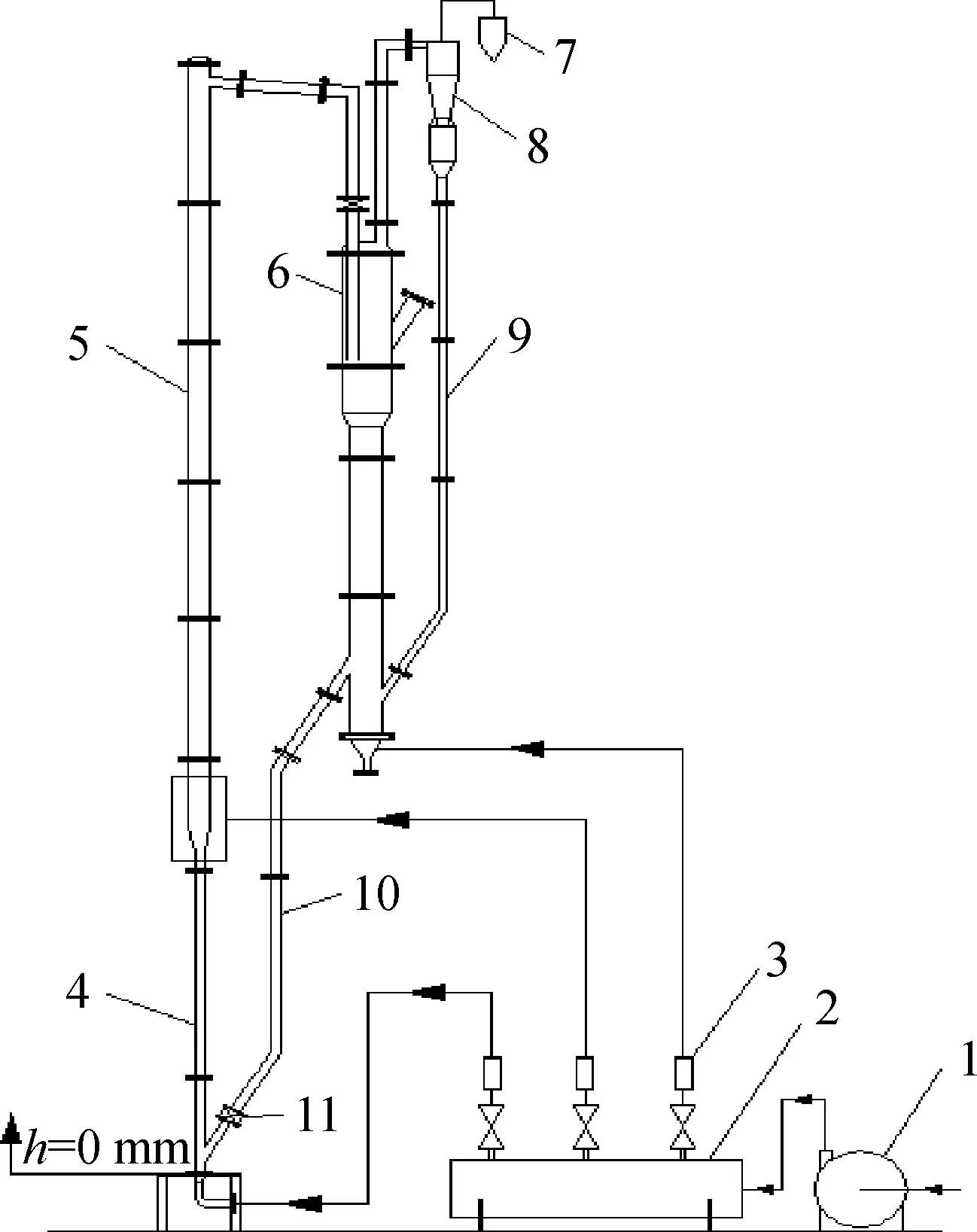

实验装置及流程如图1所示。实验装置主要由提升管、伴床、旋风分离器、辅助管线及阀门组成。提升管部分由下部小直径段和上部大直径段串联组合而成,中间采用变径段过渡,变径段内设置二次补气设备。提升管小直径段尺寸为φ60 mm×1900 mm,大直径段尺寸为φ120 mm×5000 mm,包含变径段总高为7500 mm;伴床尺寸为φ200 mm×2200 mm/φ300 mm×1300 mm,伴床颗粒出口至提升管颗粒入口间循环管内径为60 mm,竖直方向高度为3000 mm。动力送风设备为天津鼓风机厂生产的L31LD型罗茨鼓风机,转速为1450 r/min,流量为5.36 m3/min,升压为29340 Pa。为降低风机流量波动对后续装置操作及运行的影响,在风机与装置主体之间设置了体积为4 m3的气体缓冲罐。

来自风机的气体经转子流量计计量后,分3路分别进入提升管底部、变径段及伴床底部;颗粒沿提升管小直径段、大直径段向上流动,经转向型出口进入伴床,伴床内颗粒经循环管返回到提升管小直径段底部,伴床内气体夹带的少部分细颗粒经旋风分离器及布袋除尘器分离后放空。

图1 实验装置及流程示意Fig.1 Experimental setup and process1—Fan; 2—Buffer tank; 3—Rotameter; 4—Lower riser;5—Upper riser; 6—Bin; 7—Bag filter; 8—Cyclone; 9—Dipleg;10—Circulating tube; 11—Butterfly valve

1.2 实验方法

固体介质为CRP-1催化裂解催化剂颗粒,平均颗粒直径(dp)为75 μm,颗粒密度(ρp)为1455 kg/m3,堆积密度(ρb)为875 kg/m3;流化介质为常温空气,气体密度(ρg)为1.21 kg/m3。提升管小直径段的表观气速(Ug)为1.47~2.95 m/s,通过调节变径段二次补气量使得大直径段的表观气速维持在2.46 m/s。颗粒循环强度(Gs)为0~84.59 kg/(m2·s),对应操作固/气比Gs/(ρg·Ug)范围为0~37.60。装置静止时伴床内料位界面至提升管小直径段颗粒入口间垂直距离为4.0 m。

采用容积法测量颗粒循环强度。采用压力传感器采集压力信号,在提升管小直径段轴向h为0.50 m 和1.10 m处布置2个信号测点。压力传感器为北京传感星空公司生产,压力传感器型号为CGYL-204型,精度为B级,量程为0~15 kPa,输出电信号为4~20 mA;传感器输出的电信号直接进入数据采集箱,通过多通道A/D转换器将电压信号转化为压力信号。实验中,压力传感器探头固定在与提升管内壁面平齐的位置,采样频率设定为100 Hz,采样时间为25 s,即单次采样点数N=2500个。

1.3 数据处理与分析方法

首先对原始压力信号进行剔除奇异点、消除趋势项、平移不变小波去噪的预处理,然后再进行压力脉动标准偏差、功率谱密度(Power spectral density,简称PSD)及小波分析。

压力脉动标准偏差σ为

(1)

式中,pi、pm分别为瞬态压力值与采样时间内压力平均值,kPa。

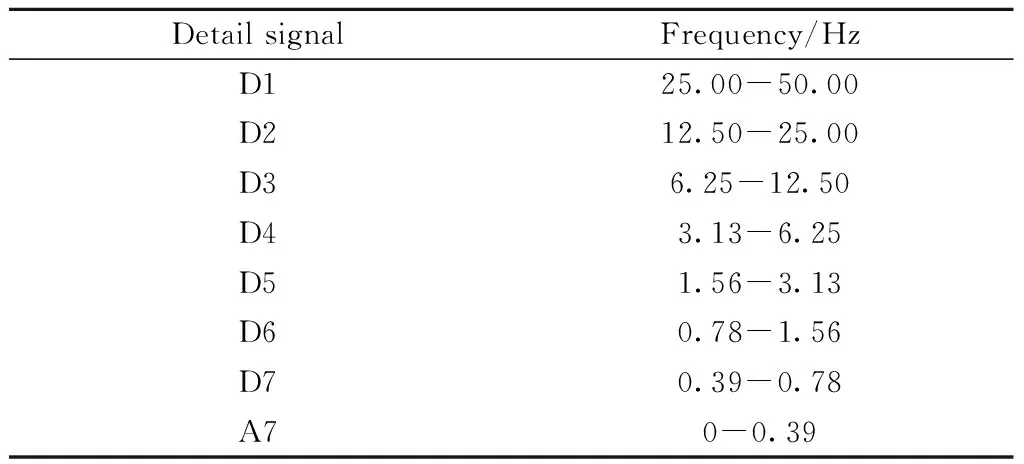

采用傅里叶变换中的加窗平均周期法(Welch法)[11]对信号进行处理,得到功率谱密度曲线;采用db2小波基对测得的压力脉动信号进行7层小波分解(即分解层数J=7),小波分解尺度和信号频率的对应关系如表1所示,该部分详细方法及过程参见文献[12]。

根据文献[12],将一个连续信号x(ti)进行多分辨率小波分解,近似表达为

表1 压力脉动信号小波分解尺度与频率的对应关系Table 1 Relationship between pressure fluctuation signalwavelet decomposition scale and frequency

x(ti)≈Aj(ti)+Dj(ti)+Dj-1(ti)+…+D1(ti)

(2)

式中,D1(ti),D2(ti),…,Dj(ti)为多分辨率2j下分解的细节信号;Aj(ti)为多分辨率2j下分解的概貌信号。

小波分解信号中,信号的能量为振幅的平方和,即

(3)

(4)

(5)

则

(6)

各尺度细节信号小波能量比为:

(7)

J层概貌信号的小波能量比为

(8)

2 结果与讨论

2.1 不同固/气比下压力脉动的标准偏差及依此对流型的划分

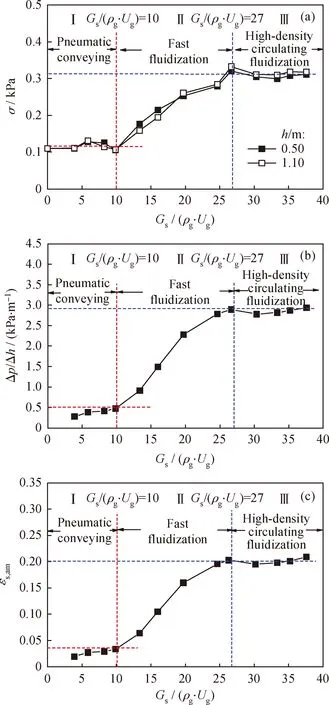

图2为变径组合提升管内流动参数随固/气比(Gs/(ρg·Ug))的变化及流型划分。由图2(a)可见,随着固/气比(Gs/(ρg·Ug))增加,压力脉动标准偏差(σ)整体上呈现出“三阶段”变化特征:在Gs/(ρg·Ug)<10时(第Ⅰ阶段),压力脉动标准偏差较低,随固/气比(Gs/(ρg·Ug))增加而变化较小;在10≤Gs/(ρg·Ug)≤27时(第Ⅱ阶段),压力脉动标准偏差随固/气比(Gs/(ρg·Ug))增加而逐渐增高;在Gs/(ρg·Ug)>27时(第Ⅲ阶段),压力脉动标准偏差较高,随固/气比(Gs/(ρg·Ug))增加基本不再变化。由图2(b)可知,单位压降(Δp/Δh)随固/气比(Gs/(ρg·Ug))的变化趋势及其固/气比(Gs/(ρg·Ug))转变范围与图2(a)相似。

金涌等[13]指出,当床层内平均固含率εs,am≤0.05时,气-固两相流动为气力输送状态;当0.05<εs,am≤0.15时,对应快速流态化状态;当0.15<εs,am≤0.35时,对应湍动流态化状态;Grace等[14]研究表明,循环流化床实现高密度操作的条件之一是εs,am≥0.1,进入高密度操作条件后床内固含率基本不再随固/气比(Gs/(ρg·Ug))增加而变化。综合图2(a)~图(c)可见,随着固/气比(Gs/(ρg·Ug))的增加,变径组合提升管内各参数的“三阶段”特征分别对应了Ⅰ-气力输送、Ⅱ-快速流态化、Ⅲ-高密度循环流态化3种不同流型的依次转变,而图2(c)中快速流态化向高密度循环流态化转变的临界固/气比(Gs/(ρg·Ug))也与魏晨光等[10]的结果相近,这也进一步印证了关于变径组合提升管较传统等直径提升管可以在较低的固/气比(Gs/(ρg·Ug))下进入高密度操作状态的结论。

2.2 不同固/气比下压力脉动的功率谱密度分析

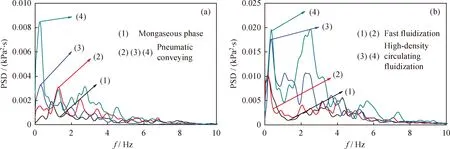

图3为不同固/气比(Gs/(ρg·Ug))下压力脉动的功率谱密度(PSD)曲线。对照上述划分的各流型操作范围,图3(a)中,曲线(1)为单气相操作(Gs=0),曲线(2)、曲线(3)和曲线(4)对应气力输送状态;图3(b)中,曲线(1)、曲线(2)对应快速流态化状态,曲线(2)、曲线(3)对应高密度循环流态化状态。由图3可见,整体上,各固/气比(Gs/(ρg·Ug))下的压力脉动频率均主要集中在12.50 Hz以内,功率谱密度曲线均是先在频率较低的部分出现1个能量最高、且窄而尖的主峰,其对应提升管内压力脉动的主频;随后,在1.00~6.50 Hz之间,还同时存在一段“低峰多频”的区域,即由多个能量相对降低、频率不同的脉动所覆盖的区域,在该区域内,虽然单个峰值能量相对较低,但因整个频段范围较宽,故该频段内能量之和亦占有较大的比重。

图2 变径组合提升管内流动参数随固/气比(Gs/(ρg·Ug))的变化及流型划分Fig.2 Variation of flow parameters in adjustable combinedriser with solid-gas ratio (Gs/(ρg·Ug)) andtheir flow pattern regime(a) Standard deviation of pressure fluctuation;(b) Unit pressure drop;(c) Average solids holdup by pressure drop method

比较图3(a)、图3(b)各功率谱密度主频可知,固/气比(Gs/(ρg·Ug))较低(如Gs/(ρg·Ug)=5.85)时,压力脉动的主频与单气相时相近,主要集中在f=1.00 Hz附近;当固/气比(Gs/(ρg·Ug))增大(如Gs/(ρg·Ug)≥8.21)时,压力脉动主频均降至f=0.30 Hz附近。由此来看,虽然不同固/气比(Gs/(ρg·Ug))下压力脉动均存在明显的主频,但仅通过功率谱密度分析,还不能完全反映各频率(或频段)脉动对整个压力脉动的影响及其流型随固/气比(Gs/(ρg·Ug))的变化规律,故笔者下文将对各固/气比(Gs/(ρg·Ug))下的压力脉动信号进行小波分解,以进一步分析。

图3 不同固/气比(Gs/(ρg·Ug))下压力脉动的功率谱密度(PSD)曲线Fig.3 Power spectral density(PSD)of pressure fluctuation under different solid-gas ratios (Gs/(ρg·Ug))h=0.5 mGs/(ρg·Ug): (a) (1) 0, (2) 5.85, (3) 8.21, (4) 13.37; (b) (1) 19.72, (2) 24.65, (3) 35.20, (4) 37.60

2.3 不同固/气比下压力脉动的小波分析

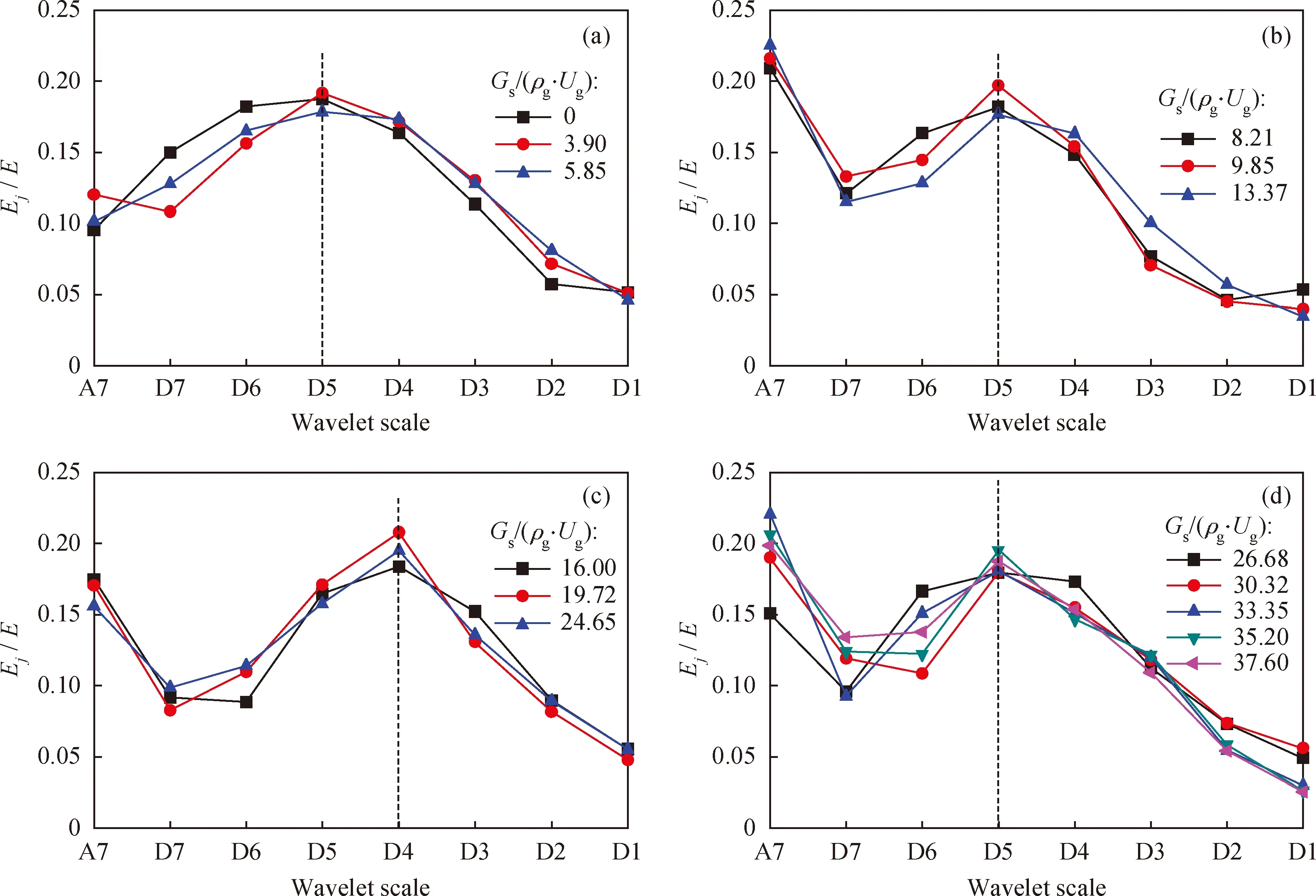

对各固/气比(Gs/(ρg·Ug))下的压力脉动信号进行小波分解,图4为不同固/气比(Gs/(ρg·Ug))下压力脉动各频段小波能量(Ej)占总能量(E)比。由图4(a)可见,在单气相或固/气(Gs/(ρg·Ug))比较低时,压力脉动在D6~D4频段(0.78~6.25 Hz)范围内能量占比较大,最大值在D5频段(1.56~3.13 Hz);随着固/气比(Gs/(ρg·Ug))增加,A7频段(0~0.39 Hz)小波能量占比增加,在图4(b)中,压力脉动能量较强的频域主要集中在A7和D5频段,其中A7频段能量占比高于D5频段;在图4(c)中,压力脉动能量较强的频域除A7频段外,另一频域转变为D4频段(3.13~6.25 Hz),且D4频段小波能量占比高于A7频段;在图4(d)中,压力脉动能量较强频域又转变为A7频段和D5频段,且A7频段能量占比高于D5频段。综合图4可见,各固/气比(Gs/(ρg·Ug))下,压力脉动能量主要集中在A7、D5、D4频段,各小波能量占比较高表明其对压力脉动的影响较大,而相应频段的高能量也是系统操作及床内气-固间复杂作用行为等的反映,为此还需要对其产生机制及随流型转变规律进行分析。

图4 不同固/气比(Gs/(ρg·Ug))下压力脉动各频段小波能量占总能量比Fig.4 Ratios of wavelet energy at different levels over the total energy under different solid-gas ratios (Gs/(ρg·Ug))h=0.5 mGs/(ρg·Ug): (a) 0-5.85; (b) 8.21-13.37; (c) 16.0-24.65; (d) 26.68-37.60

2.4 压力脉动及流型转变机理的分析

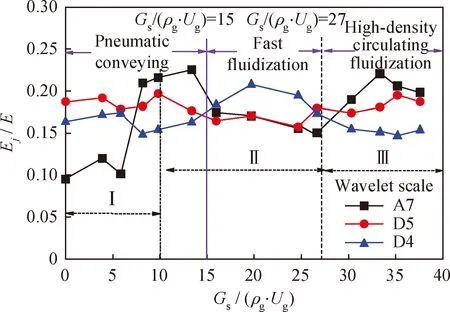

为了更直观地分析A7、D5、D4各频段小波能量占比随固/气比(Gs/(ρg·Ug))的变化规律,并以此揭示变径组合提升管内流型随固/气比(Gs/(ρg·Ug))变化的转变机制,图5给出了这3个主要频段小波能量占比随固/气比(Gs/(ρg·Ug))的变化曲线,其中,Ⅰ、Ⅱ、Ⅲ分别对应气力输送、快速流态化、高密度循环流态化3个流型区域。

图5 A7、D5、D4频段小波能量比随固/气比(Gs/(ρg·Ug))的变化Fig.5 Ratios of wavelet energy in A7, D5 and D4frequency over the total energy under differentsolid-gas ratios (Gs/(ρg·Ug))

对照图5并结合图4,对比提升管内单气相操作(Gs/(ρg·Ug)=0)和其他有颗粒循环操作(Gs/(ρg·Ug)≠0),单气相操作时,A7频段压力脉动能量占比较低,而有颗粒循环时,A7频段能量占比均明显增高(除图4(a)外);胡小康等[15]对循环流化床提升管内压力脉动分析表明,颗粒不稳定进料是引起提升管内低频脉动(0.30 Hz以内)的主要因素,吴广恒等[16]的研究结果也表明,颗粒进料对整个提升管压力脉动的这种影响,由此可见,A7频段是颗粒进料波动所引起的一种全局性压力脉动行为。单气相操作时,D5频段附近的压力脉动主要是局部气流扰动所引起的一种局部压力脉动行为,而图4(a)在固/气比较低时(如Gs/(ρg·Ug)≤5.85),由于提升管内颗粒浓度较低,且主要以分散的单颗粒形式存在,所以其压力脉动仍主要由D5频段附近的局部气流扰动主导。

随着固/气比(Gs/(ρg·Ug))的增加,当8.21≤Gs/(ρg·Ug)≤13.37时,颗粒进料导致的A7频段脉动影响增强,并成为此时压力脉动的主导因素,而在此过程中,D5仍是除A7外能量占比最大的频段,由此说明,虽然固/气比(Gs/(ρg·Ug))增加,颗粒浓度有所提高,但局部气流间的扰动仍是局部压力脉动的主导因素之一,从颗粒间聚集行为分析来看,在此操作区域,颗粒或是仍以单颗粒形式存在,或是颗粒团尺寸较小,其形成和解体对压力脉动影响较小。故基于该固/气比(Gs/(ρg·Ug))范围内气体-颗粒间的主要作用机制及影响程度来看,该操作范围仍属气力输送流型,因此,气力输送向快速流态化流型转变的固/气比(Gs/(ρg·Ug))应较前文基于宏观统计分析所得到的数值大,由图5可知,Gs/(ρg·Ug)值在13.37~16.00,将其近似描述为Gs/(ρg·Ug)=15。

另外,以往部分研究者将气力输送流型又细分为稀相气力输送和密相气力输送,同时,亦有部分研究者认为密相气力输送不能成为一种单独的操作状态,而将其合并到快速流态化操作区域[13]。图5中8.21≤Gs/(ρg·Ug)≤13.37时,所体现的即是密相气力输送这一具有过渡特征的操作区域,而图2中Gs/(ρg·Ug)=10所对应的则是稀相气力输送与密相气力输送的转变点,因此其转变点固/气比(Gs/(ρg·Ug))偏低。故结合图5分析来看,笔者认同密相气力输送划归到气力输送流型范畴这一观点。

当16.00≤Gs/(ρg·Ug)≤26.68时,伴随固/气比(Gs/(ρg·Ug))及颗粒浓度的增加,气-固流动进入快速流态化状态,其流型主要特征是颗粒间聚集倾向增强,形成了相对较大尺寸的团聚物,而团聚物在气流作用下又不断解体,故是气体-颗粒(团)间这种剧烈的相互作用引起了频率相对较高的D4频段压力脉动,由此可见,在压力脉动形成机制上,D4频段属于气-固局部作用行为引起的压力脉动。

当30.32≤Gs/(ρg·Ug)≤37.60时,气-固两相处于高密度循环流态化状态,除颗粒进料导致的全局性压力脉动A7频段外,D5频段能量占比最大。魏晨光等[10]的研究表明,在高密度循环流态化操作下,变径组合提升管内局部固含率和颗粒速度分布等特征与传统等直径提升管差异较大,其更接近于循环湍动流化床;Zhu[8]认为,造成循环湍动流化床与传统高密度循环流化床流动特性差异的主要原因在于局部相间作用机制及影响的不同,显著的颗粒(团)与颗粒(团)之间的作用是决定循环湍动流化床气-固流动特性的主要机制;由此可见,该固/气比(Gs/(ρg·Ug))范围内的D5频段主要是颗粒(团)与颗粒(团)之间相互作用所引起的一种局部压力脉动行为,并且与快速流态化下的D4频段相比,颗粒(团)与颗粒(团)之间相互作用所产生的压力脉动频率较气体与颗粒(团)之间相互作用引起的压力脉动频率降低。

再结合图4(d)和图5可见,在Gs/(ρg·Ug)=26.68时,既具有D4频段能量占比高于A7频段的快速流态化阶段特征,又具有D5频段能量占比高于D4频段的高密度循环流态化特征,体现出一种过渡特点,故笔者仍近似认为Gs/(ρg·Ug)=27附近是快速流态化与高密度循环流态化流型的临界转变点。

3 结 论

在Gs/(ρg·Ug)为0~37.60的范围内,通过对变径组合提升管内压力脉动参数随固/气比变化的分析,得到以下结论:

(1)随着固/气比(Gs/(ρg·Ug))的增加,变径组合提升管内依次出现气力输送、快速流态化、高密度循环流态化3种流型;气力输送与快速流态化流型转变的临界固/气比在Gs/(ρg·Ug)=15附近,快速流态化与高密度循环流态化流型转变的固/气比在Gs/(ρg·Ug)=27附近。

(2)变径组合提升管内压力脉动能量主要由颗粒进料波动所引起的全局性压力脉动及局部相间作用引起的局部压力脉动主导;颗粒进料波动主导的全局性压力脉动主频在0.3 Hz附近,当Gs/(ρg·Ug)≥8.21,其在压力脉动中的能量占比才明显增大;局部相间作用主导的局部压力脉动频率主要集中在6.5 Hz 以内。

(3)各流型下主导局部压力脉动的机制不同:气力输送流型下,局部压力脉动的频率主要集中在D5频段(1.56~3.13 Hz),主要由局部气流扰动引起;快速流态化流型下,局部压力脉动的频率主要集中在D4频段(3.13~6.25 Hz),主要由局部气体与颗粒(团)间的作用引起;高密度循环流态化下,局部压力脉动的频率主要集中在D5频段(1.56~3.13 Hz),主要由局部颗粒(团)与颗粒(团)间的作用引起。