等离子去板坯毛刺机器人机构设计与研究

朱宝林,许四祥,郝 奇,江天琦

(安徽工业大学机械工程学院,安徽马鞍山 243002)

现代化的大型连铸机采用火焰切割的方式将连铸坯切割成定尺长度,火焰切割后熔融的钢液向下流动导致板坯底部粘连有一条呈冰柱状毛刺,严重影响了轧钢成品的表面质量和轧辊的寿命[1]。目前常用的去毛刺机主要分为刮刀式和锤刀式,前者主要利用刮刀将毛刺铲除,后者主要利用高速转动的锤刀将毛刺以脆性断裂的形式去除。但这两种方法去除毛刺的质量一般,刀具寿命较低,严重影响轧钢的生产质量和效率[2-3]。本课题组提出了一种去除板坯毛刺的系统[4],但系统中使用的龙门架搭载等离子枪的切割方式灵活性不强,且切割精度不高。在此基础上,提出了一种5自由度专用机器人等离子切割板坯毛刺的新方法。

鉴于此,拟正向设计一种专用的工业机器人本体搭载等离子切割装备来完成去毛刺作业,并对该机器人进行相关部件的设计和选型。采用ADAMS软件对其进行动力学仿真研究,以此验证机构设计和零部件选型的合理性。

1 总体设计方案

该机器人主要用来搭载等离子切割设备,代替传统冶金连铸过程中的机械去板坯毛刺装置,能满足快速、实时、高效的去除板坯毛刺需求。所以其需要具备工作范围大、动作灵活、结构较紧凑等特点。拟正向设计的机器人按图1所示连铸生产线进行布置,其中机器人布置在辊架左侧底座处,切割的工作点位于板坯的右下角点。

图1 连铸生产线布置图

如图1所示,机器人工作空间范围L≥500+250+1 600=2 550 mm,即机器人的工作最远点应大于2 550 mm,故将该机器人工作空间定为2 600 mm。机器人工作空间主要由大臂和小臂决定,大臂和小臂的长度可由式(1)(2)初步设计。

由式 (1)和 (2)知;L大臂≥825 mm;L小臂≤1 775 mm。

根据机器人的工况,5个自由度即可灵活地完成该工作任务,故设计机器人为5自由度关节式机器人。考虑到等离子切割枪的质量,预设负载为5 kg,参考国内外相关类型的机器人,初步设计机器人相关参数如表1所示。

表1 机器人基本性能参数

2 传动方案的设计与选择

为保证等离子切割机器人的运动精度,方便建立闭环控制系统,故采用伺服电机作为各轴的驱动装置,同时采用RV减速器和行星减速器作为相关关节的减速装置,这不仅使关节结构紧凑,而且有较大的减速比,传动精确可靠[5]。

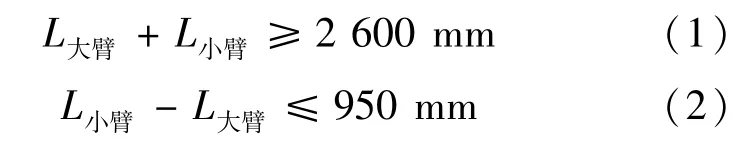

2.1 S轴传动方案设计与选择

S轴方案1如图2(a)所示,电机安装在基座上面,其输出轴末端安装有一个直齿轮,直齿轮与RV减速器上的齿轮啮合,然后经减速器降低速度提升扭矩,由第一关节轴带动整个腰部在基座上回转。

S轴方案2如图2(b)所示,交流伺服电机安装在基座底部,输出轴与减速器直接相连,带动第一关节轴转动,使整个腰部在基座上回转。

方案1与方案2在传动实现上都是可行的。两者均采用了减速比大、质量轻、体积小、精度高、承载能力较强的RV减速器。方案1虽然多了一对齿轮啮合传动,但结构简单,承载能力强,安装维修也较方案2简单[6]。故综上考虑,选取方案1。根据方案1传动方案,S轴三维设计如图2(c)所示。

图2 S轴传动设计与选择

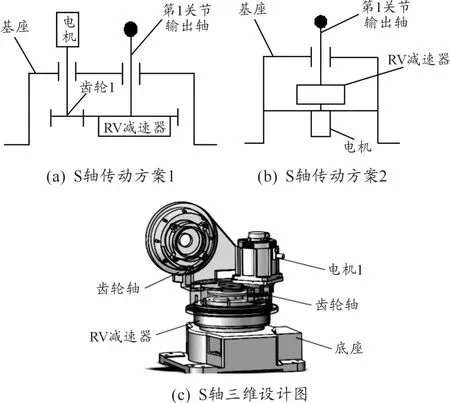

2.2 L轴和U轴传动方案设计与选择

大臂和小臂都采用的是电机与减速器直连,直接带动大臂与小臂的回转运动,如图3(a)所示。这种设计方案结构简单紧凑,安装方便,通常用于负载较小的机器人(L负载≤30 kg)[7-8],根据设计方案L轴和U轴三维设计如3(b)所示。

图3 L轴和U轴传动设计与选择

2.3 B轴和T轴传动方案设计与选择

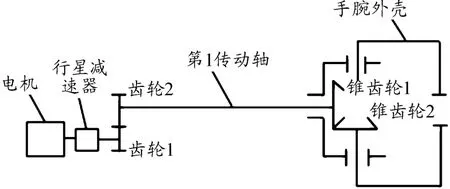

B轴传动方案如图4所示,交流伺服电机经行星减速器减速,减速器与齿轮1连接,直齿轮1与齿轮2啮合,将扭矩通过第1传动轴传递至锥齿轮1,锥齿轮1与锥齿轮2啮合带动锥齿轮2转动,从而带动整个腕关节实现俯仰运动。

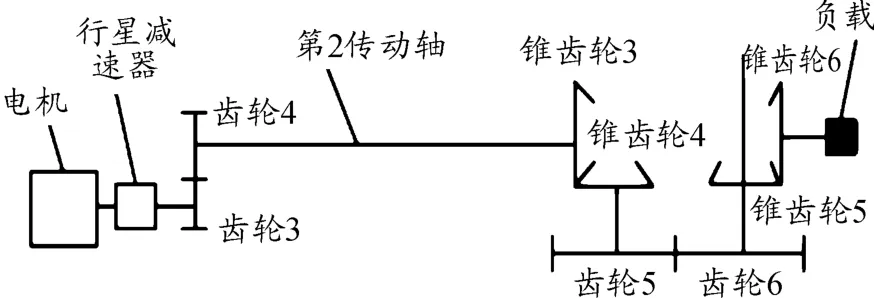

T轴传动方案如图5所示,交流伺服电机通过行星减速器,经过一系列齿轮传动,将扭矩传递至锥齿轮6处,从而带动机器人末端实现连续回转运动。

图4 B轴传动方案

图5 T轴传动方案

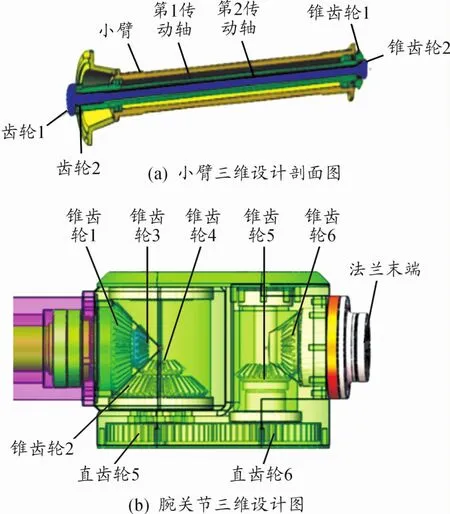

图6 是根据B轴和T轴传动方案所设计的机器人小臂三维图和机器人腕关节三维图。

图6 B和T轴三维设计图

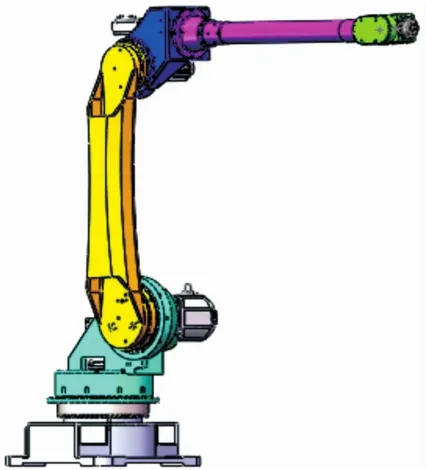

根据上述所选择传动方案和机器人各关节设计的三维图,将各个关节在SolidWorks进行装配,可得机器人三维设计图,如图7所示。

图7 机器人三维设计图

3 电机及减速器的选型计算

为了能匹配到合适的电机和减速器,需要从力矩、转速以及惯量匹配等选型准则入手。由于伺服电机及减速器的选型方法和其工作方式有关,不同的工作方式,其参数的选择也就不同。当伺服电机以周期工作制工作时,应选择最大加速力矩为其力矩参数;当以连续工作制工作时,应选择额定输出力矩为其力矩参数[9]。因此,在选择电机和减速器时,要先判断伺服电机的工作方式,然后再进行相关选型计算。

3.1 S轴电机及减速器选型计算

以S轴为例进行电机和减速器的选型。如图8所示,当大臂和小臂都处于水平状态时,第1关节处的负载惯量最大,处于最危险工况处,此时重力和摩擦力可以忽略不计。由SolidWorks中分析功能可知,关节1的转动惯量为194.497 kg·m2,第 1轴最大转速为 90(°)/s(15 r/min),达到最大转速所需时间0.15 s,安全系数为1.3。

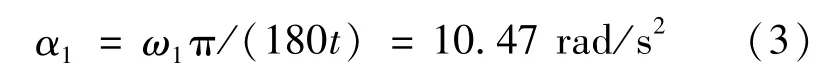

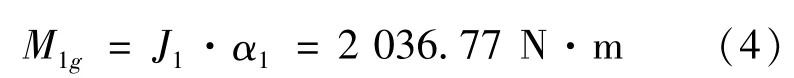

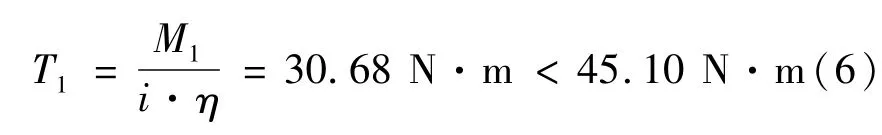

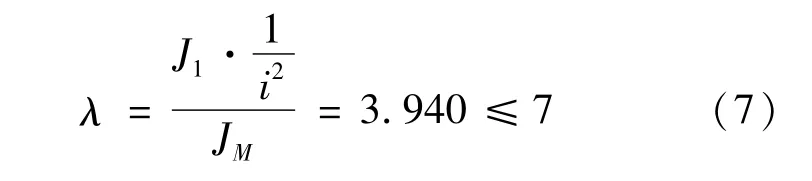

关节1角加速度为:

关节1启动惯性力矩为:

所以关节1的驱动力矩为:

初选伺服电机是安川SGM7G-30A6,其额定输出功率为2.4 kW,额定扭矩为15.1 N·m,最大扭矩为45.1 N·m,额定转速为1 500 r/min,最高转速为3 000 r/min,转子转动惯量为53.9×10-4kg·m2,带制动器,惯量比许用值为[λ]=7。初选减速器,型号为RV-200C-34.86-A-B,减速比为34.86∶1,容许最高输出转速30 r/min,瞬时容许最大力矩17 640 N·m,其15 r/min时的输出转矩为1 961 N·m,容许力矩为8 820 N·m。由于电机和减速机是齿轮啮合,其齿数比为110∶40,故整体减速比i=34.86×110/40=95.7。

图8 第一关节处危险工况

首先将关节驱动力矩转换成电机末端惯性力矩:

进行惯量匹配计算:

减速机末端的转速为:

综上,由式(6)~(8)可以得到所选电机和减速器满足转速、转矩和惯量匹配要求,所以选型是合理的。

同理,可以根据S轴选型过程对其他关节进行电机和减速器的选型,选型结果如表2所示。

3.2 等离子切割机器人动力学仿真

机器人ADAMS动力学分析旨在评估尚在研究设计中的机器人本体结构、运动学和动力学的合理性,以此来优化模型[10-12]。

表2 电机及减速器选型结果表

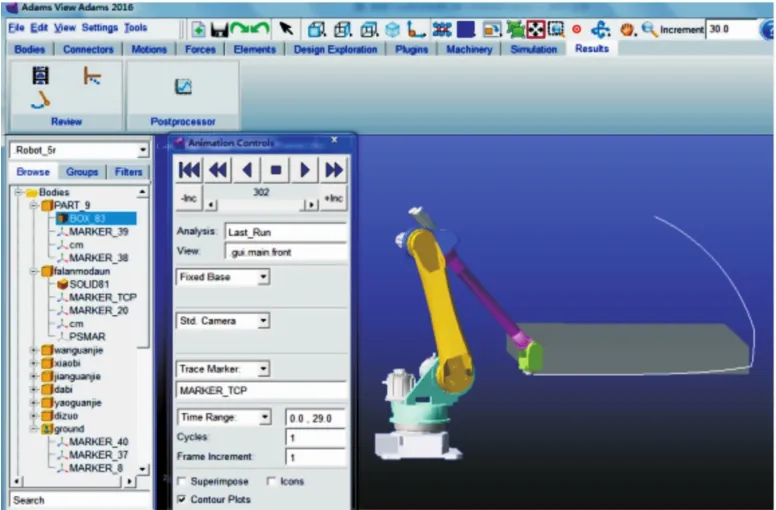

仿真流程简述如下:首先将建好的机器人模型以parasolid文件格式导入ADAMS动力学软件中,并配置模型相关的质量、颜色以及关节间的约束;然后确定导入的机器人与需要切割板坯之间的位置关系[13],选择机器人末端建立仿真的TCP点;最后给机器人各关节添加驱动函数,使TCP点按照预设运动轨迹完成切割任务,仿真结果如图9所示。

图9 机器人运动轨迹仿真结果

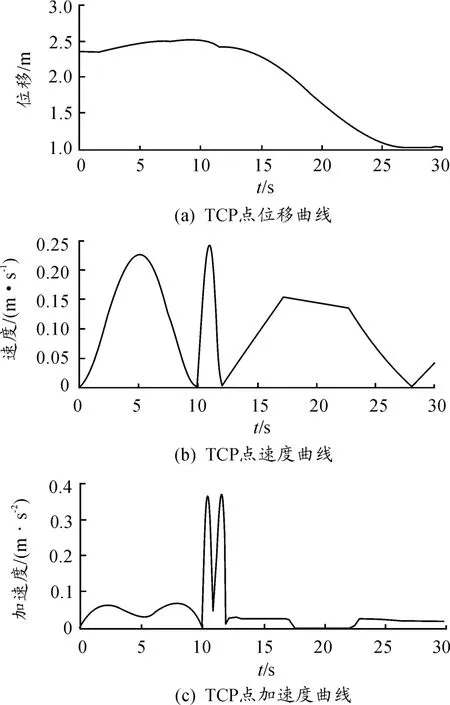

图10 (a)(b)和(c)分别代表机器人 TCP点的位移、速度以及加速度曲线图。图10(a)中位移曲线在0~12 s内运动平稳,在12~29 s呈现为一条近似直线段轨迹,这与仿真中该段过程为切割板坯毛刺阶段相吻合;图10(b)中速度曲线在0~10 s和10~12 s内各为一段抛物线轨迹,这一阶段为TCP点接近板坯切割起点,在这过程中有加减速过程,与抛物线运动速度轨迹相吻合,在12~29 s为一段加速、近似匀速、再减速的直线切割运动轨迹,这与切割过程相一致;图10(c)中加速度曲线光滑连续没有出现断裂。综上,所设计的机器人动力学性能良好,能稳定地完成切割运动,达到预期要求。

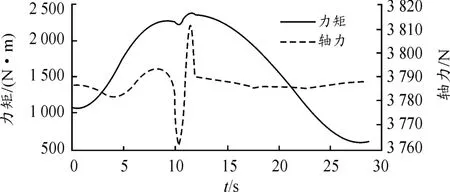

图11为仿真过程中S轴关节力和力矩曲线图,从图中可以得出S轴的峰值扭矩为:T=2 370 N·m。

图10 机器人TCP点的位移、速度以及加速度曲线

图11 S轴力和力矩曲线

将关节驱动力矩转换成电机末端惯性力矩:

由式(9)和(10)可得,TS和 T1相差不大,两者的差距主要是因为电机选型计算是按照最危险工况计算的,所以T1偏大,而且在仿真过程中也没有达到最险工况,所以S轴电机选型达到要求。同理可验证其他关节电机的选型计算结果。

4 结束语

在原龙门架式搭载等离子切割设备的基础上,提出了一种5自由度专用工业机器人搭载等离子切割装备去除板坯毛刺的新方法,正向设计了一种专用机器人本体,并对其进行了传动结构的选择和设计,以及电机和减速器的选型。

通过ADAMS动力学软件仿真机器人运动轨迹仿真,结果表明机器人运动位移、速度以及加速度曲线光滑连续,没有出现断裂现象,动力学性能良好;从力与力矩曲线分析可得所选的电机和减速器也符合性能要求,验证了该机器人机构设计的合理性和可行性。