萃取精馏分离甲醇-乙腈混合物的工艺模拟

, , ,克良,

(1.中国石油工程建设有限公司华北分公司,河北 任丘 062552;2.六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004)

1 引言

甲醇、乙腈是重要的有机化工原料,广泛应用在化工、医药等行业,两者在常压下会形成共沸物,共沸组成为(甲醇:81%,乙腈:19%)[1-3],因此本文采用萃取精馏分离这组共沸物[4],于洋[1]报道了萃取精馏分离甲醇、乙腈共沸物的方法;李静等人[5-8]报道了离子液体作为溶剂萃取精馏分离共沸体系的方法。本文通过Radfrac模块比较了不同萃取剂在相同条件下的分离效果,筛选出最佳萃取剂,运用灵敏度分析优化了各操作参数对分离效果的影响,得到最优工艺参数。

2 不同萃取剂分离效果比选

本文考察了4种萃取剂(苯胺、二甘醇、糠醛、环己醇)对甲醇-乙腈共沸物的分离效果,模拟结果见表1。

模拟参数:进料组成为甲醇与乙腈的物质的量比(76.5∶23.5);萃取剂进料为50℃,110kmol/h,常压;原料进料为50℃,100kmol/h,常压;塔板数为28块,回流比是1.1,常压精馏塔,萃取剂进料为第3块塔板,原料进料为第18块塔板。

表1 分离结果汇总表

由模拟结果可知4种萃取剂的分离效果顺序为:苯胺>环己醇>糠醛>二甘醇。因此,4种萃取剂相比较苯胺为最佳萃取剂。

3 工艺流程优化

3.1 工艺流程

甲醇-乙腈萃取精馏工艺流程如图1所示。

图1 甲醇-乙腈体系萃取精馏工艺流程

3.2 全塔理论板数的分析

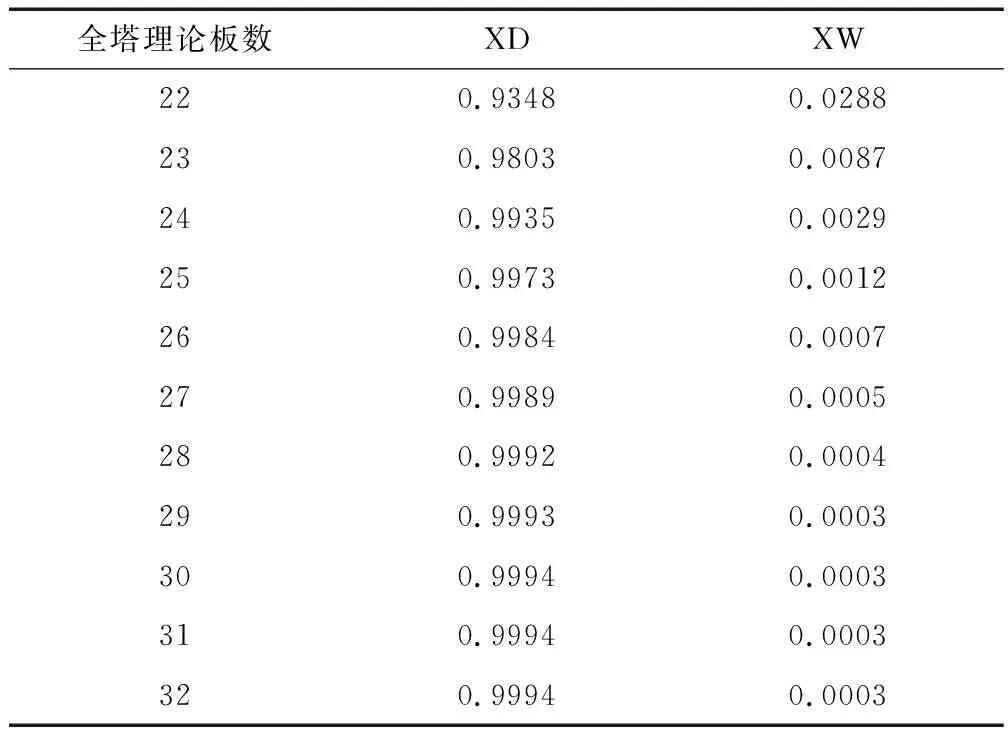

表2列举全塔理论板数对分离效果的影响,其中XD表示塔顶甲醇的质量纯度(%),XW表示塔底甲醇的质量纯度(%)。

表2 全塔理论板数的影响

甲醇的纯度随塔板数的增加而提高,当塔板数大于30块时,达到了99.94%,全塔理论板数选30块较为合理。

3.3 溶剂比的分析

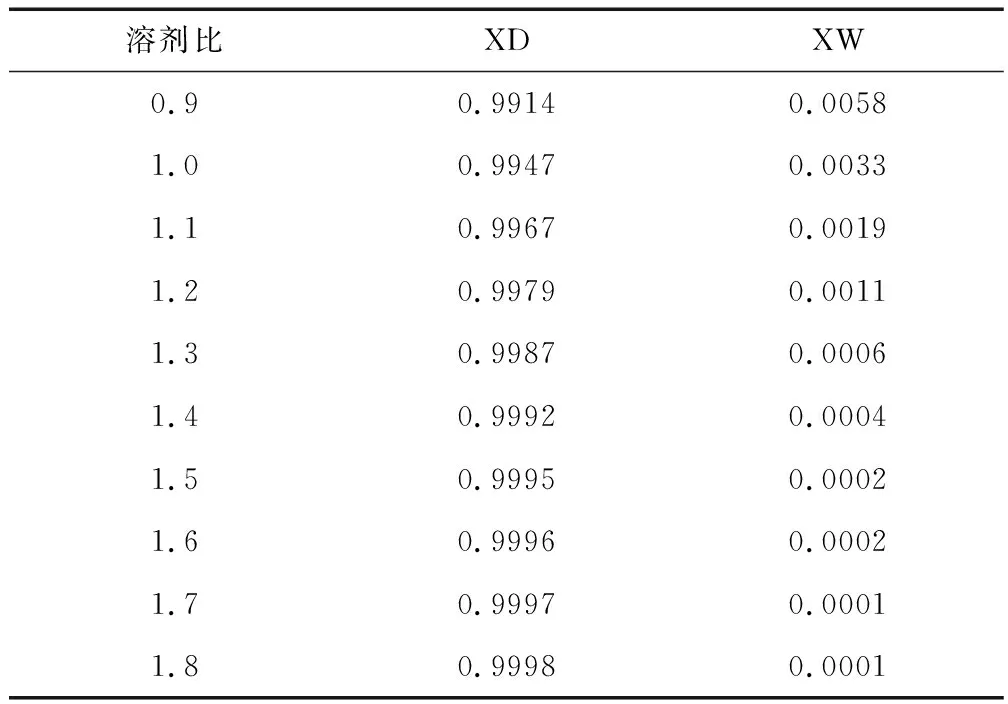

表3列举溶剂比对分离效果的影响。

表3 溶剂比的影响

当溶剂比为1.5时,甲醇的纯度就已经达到99.95%,增加溶剂比会造成投资的明显增加,故溶剂比选为1.5。

3.4 回流比的分析

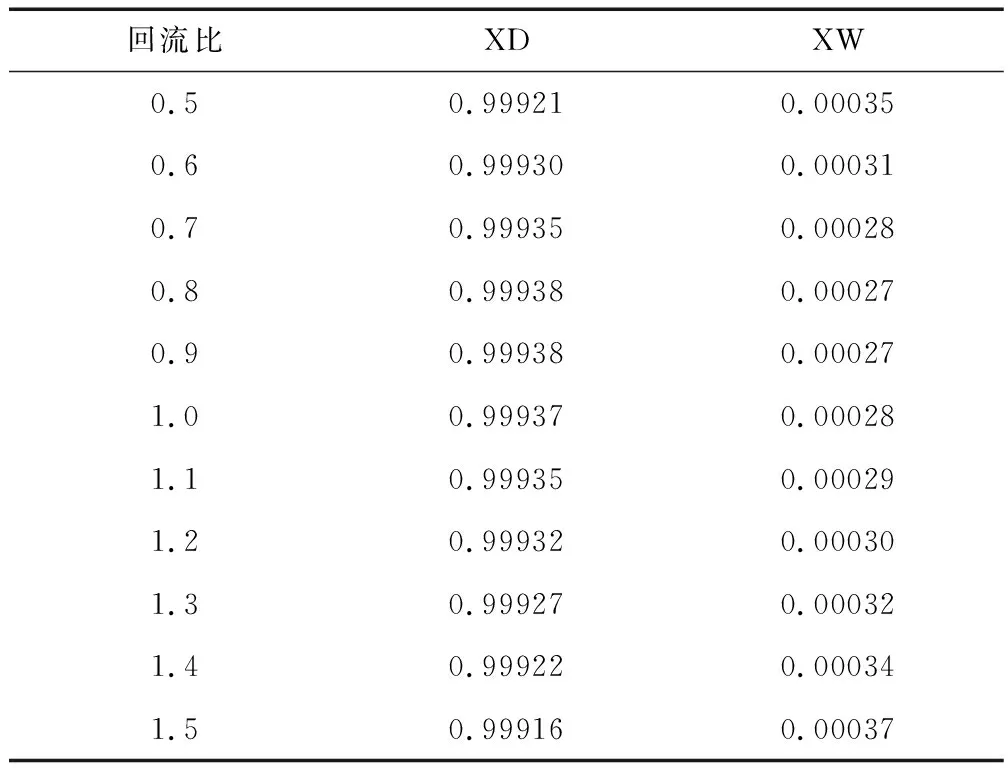

表4列举回流比对分离效果的影响。

表4 回流比的影响

回流比的影响呈现出先升后降的趋势,回流比在0.8时,甲醇的纯度最高,保持在99.938%,回流比选0.8。

3.5 原料及萃取剂进料位置的分析

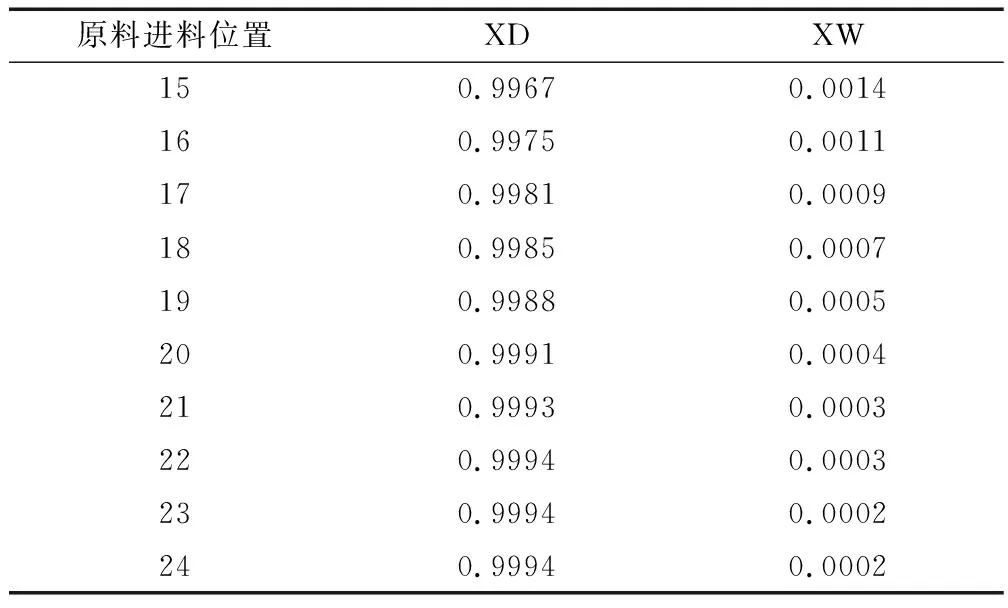

表5列举原料进料位置对分离效果的影响。

表5 料进料位置的影响

在第22块塔板进料时,甲醇的分离效果到达了99.94%,故原料的进料位置选第22块。

用同样的分析方法,萃取剂进料位置选第4块塔板。

3.6 萃取剂再生塔的模拟条件与结果

本文对萃取剂再生塔的工艺参数和操作参数进行了分析,最佳参数为:全塔理论板数为21块,原料进料位置为第7块塔板,回流比为1,常压精馏塔。

3.7 全流程的模拟结果

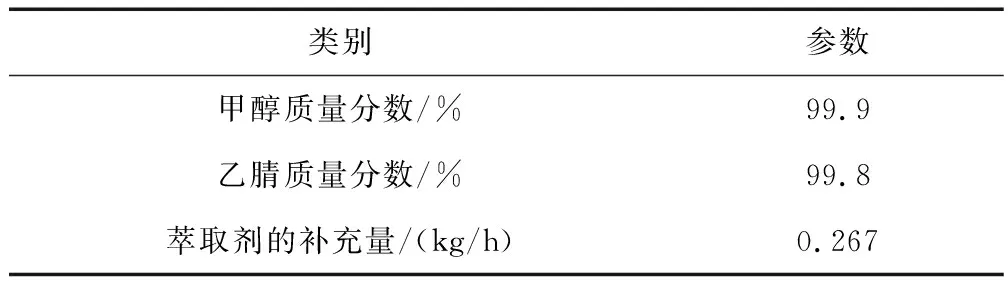

全流程的模拟结果见表6。

表6 全流程的模拟结果

4 结论

(1)利用Aspen plus的Radfrac模块比较了不同萃取剂在相同条件下的分离效果,筛选出合适的萃取剂为苯胺。

(2)采用双塔萃取精馏工艺分离甲醇-乙腈共沸物,得到甲醇的分离效果达99.9%,乙腈的质量分数达到99.8%,萃取剂的补充量为0.267 kg//h。