爆破载荷作用下煤厚变异区损伤破坏特征实验研究

朱飞昊, 刘泽功, 高 魁, 刘 健

(1.安徽理工大学 能源与安全学院,安徽 淮南 232001; 2.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001)

爆破技术在我国的煤矿生产中应用广泛,如煤层深孔爆破预裂增透[1],坚硬顶板[2]以及坚硬顶煤爆破弱化[3],爆破掘进[4]等。然而,爆破产生的爆生裂纹无序扩展,当爆破点位于构造带时,爆破容易诱发瓦斯动力学灾害事故。根据前人的统计和研究[5-7],爆破与煤与瓦斯突出有直接联系,即大多数的煤与瓦斯突出事故是爆破引起的。同时,前人对地质构造带与煤与瓦斯突出的关系进行了统计和研究,统计[8-10]表明我国的极大多数煤与瓦斯突出事故发生在地质构造带。邵强等[11]对华北366对主要生产矿井进行了统计分析,得出构造煤分布对煤与瓦斯突出的控制规律。韩军等[12]针对向斜构造探讨了煤与瓦斯突出的机理。郭德勇等[13]研究了平顶山矿区的地质构造发育规律,得到了4 类极易发生突出的地质构造类型。然而,将爆破、构造带、煤与瓦斯突出三者联系在一起的研究相对缺乏,且主要集中在统计规律上,并没有针对爆炸载荷作用下构造带煤岩的损伤破坏特征以及爆生裂纹在构造煤岩中的演化规律进行深入的研究。

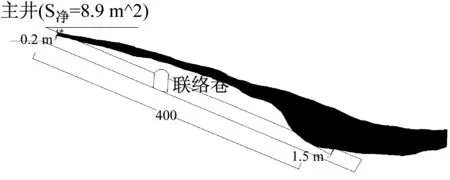

贵州中田煤矿[14]项目部开掘主斜井,掘进至距离井口400 m时,地质条件发生变化,煤层变厚。2014年1月4日11时29分,井下爆破掘进导致了工作面漏顶,进而诱发煤与瓦斯突出事故,事故造成了4人死亡,构成直接经济损失约427万元。中田煤矿事故剖面示意图,如图1所示。

图1 中田煤矿“1·4” 较大煤与瓦斯突出事故剖面示意图

煤厚变异反映了煤层顶底板产状的变化[15],是构造形式的一种。文章以爆破扰动煤厚变异区的煤岩体为研究对象,通过理论研究、实验室模拟以及计算机数值分析相结合的方法,研究爆破载荷作用下煤厚变异区的损伤破坏特征,研究成果对揭示爆破扰动煤厚变异带诱发煤与瓦斯突出的机制有重要指导意义。

1 煤厚变异区力学模型与应力波传播规律

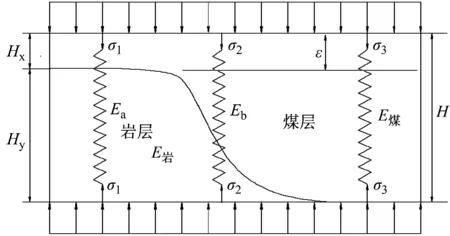

1.1 煤厚变异区煤岩的弹性力学模型

没有采掘活动干扰时,顶底板岩层与煤层均处于原岩应力状态,假设岩层和煤层均处在线弹性阶段,将煤岩结构简化为组合的弹簧结构,通过3个弹性元件的串并联来描述煤岩组合的力学模型,煤厚变异区的煤岩层的弹性力学模型,如图2所示。

图2 煤厚变异区煤岩的弹性力学模型图

煤层和岩层串联处的等效弹性模量E表示为:

(1)

式中:E煤为煤体的弹性模量,E岩为岩体的弹性模量;H=Hx+Hy,Hx为煤层的厚度,Hy为岩层的厚度,Hx与Hy均为厚度变量。

根据弹性力学平衡原理得到煤岩体的本构关系式

σ1=Eaε

(2)

σ2=Ebε

(3)

σ3=E煤ε

(4)

式中:σ1,σ2,σ3分别为薄煤层区、煤层变异区以及厚煤层区的应力;Ea为薄煤层区的等效弹性模量,Eb为煤厚变异区的等效弹性模量;ε为模型的应变。

联系式(1)~(4),可得

(5)

由于一般情况下E煤

同理可验证σ2>σ3,σ1>σ2即σ1>σ2>σ3,说明随着煤体厚度的增加,原岩应力不断随之减小。

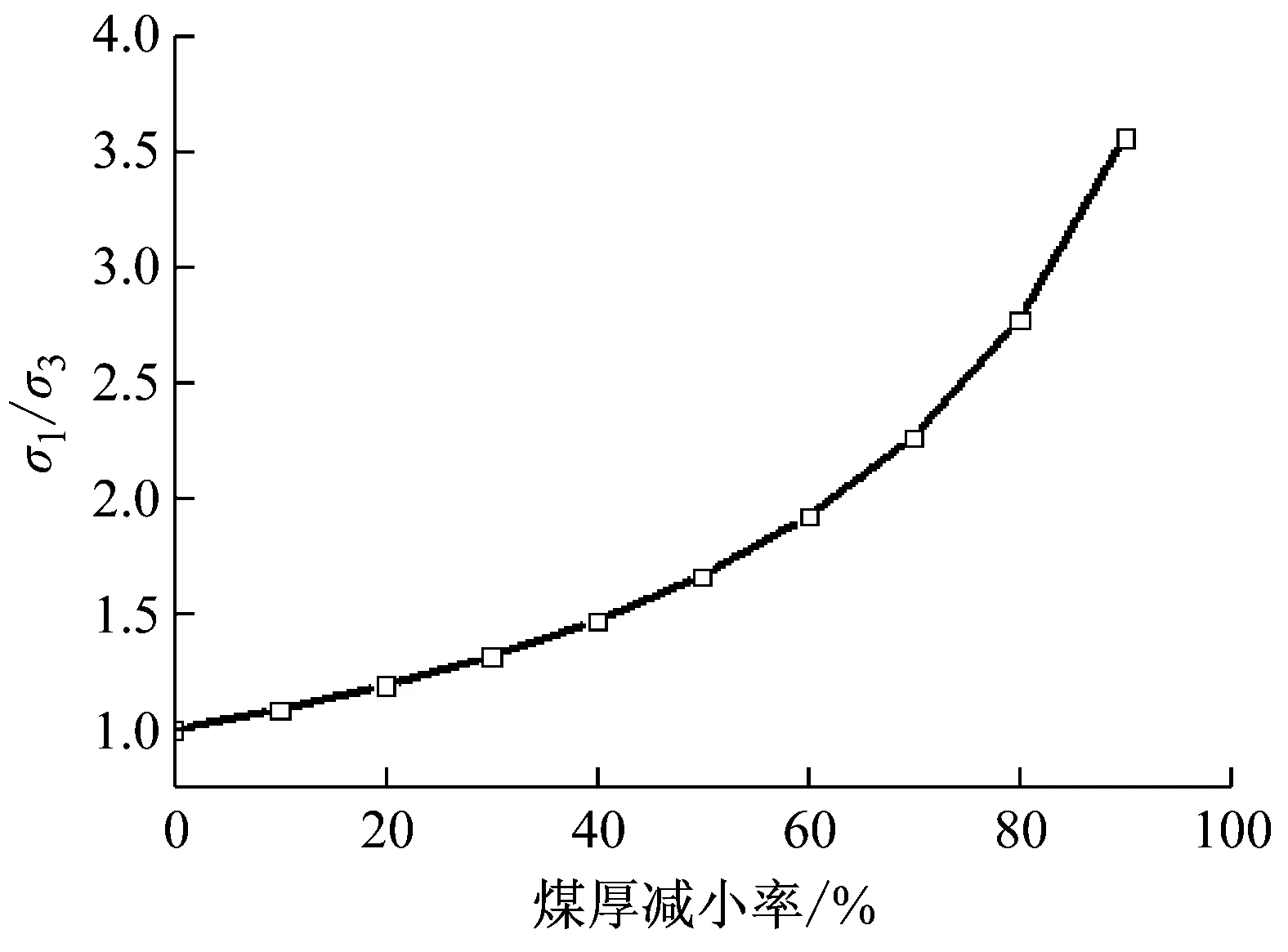

为了研究Hx/H的变化对σ1/σ3值的影响,假定岩煤的弹性模量比值为常数5,得到煤厚减小率Hx/H与原岩应力σ1/σ3的关系曲线,如图3所示。

由图中可知,当煤厚减小率从0增长到95%,σ1/σ3的值从1增长为3.57,随着煤厚减小率的增长,煤厚局部变异区的应力变化梯度不断增大。

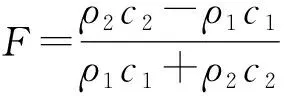

1.2 爆破应力波在煤岩体中的反射与透射机理

波阻抗是指介质的密度ρ与其纵波速度c的乘积。爆炸产生的爆破应力波从介质1(ρ1,c1)穿过交界面进入介质2(ρ2,c2),如果两介质的波阻抗不同,则应力波在两介质的交界面上将发生反射与透射现象。由于应力波在两介质交界面上具有连续性,则两侧质点的振速相等,即

图3 原岩应力比值与煤厚减小率的关系曲线

vT=vI+vR

(6)

同时,作用力与反作用力在两介质的交界面上保持守恒,则两侧的应力值相等,即

σT=σI+σR

(7)

式中:下标T代表透射波,I代表入射波,R代表反射波。

如果传播中的爆破应力波为纵波,则根据σ=ρcv,得

(8)

结合式(6)~(8)得

(9)

可知

1+F=T

(10)

当应力波由软介质传入硬介质时,由于波阻抗ρ2Cp2>ρ1Cp2,则F>0,此时,入射波和反射波同号,入射压缩波反射之后仍为压缩波。同时,透射系数T>1,透射波的强度高于入射波。

当应力波由硬材料传入软材料时,由于波阻抗ρ2Cp2<ρ1Cp2,则F<0,此时,入射波和反射波异号,入射压缩波反射之后变为拉伸波。同时,透射系数T<1,透射波的强度小于入射波。

当爆破应力波从岩层入射到构造松软煤层时,是由硬材料传入软材料,在煤岩交界面会出现反射拉伸波,反作用于岩体上,由于岩体的抗拉强度远小于其抗压强度,因此反射拉伸波会加剧煤岩交界面处岩体侧的破坏损伤程度。

2 爆破扰动煤厚变异区相似模拟实验

为了研究爆破载荷作用下煤厚变异区的损伤破坏特征,在实验室中搭建实验平台,并建立含变厚软弱煤层的煤岩体试块进行爆破实验。

2.1 实验平台搭建

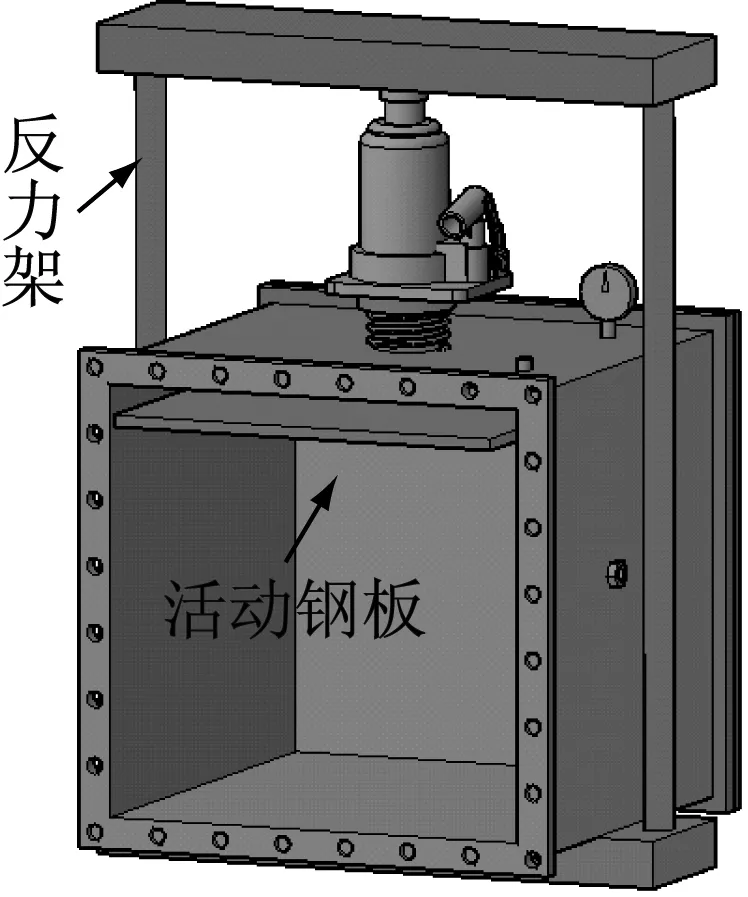

在实验室中搭建内部腔体尺寸为30 cm×30 cm×30 cm的前后可拆卸实验箱体,实验箱体模型如图4所示。

图4 爆破实验箱体示意图

在箱体两侧利用φ22 mm的钢柱制作支撑架,同时,支撑架上利用Q345的槽钢制作反力板,由此组成了反力架结构。箱体的上钢板外侧设置支撑座以及强力弹簧,支撑座与箱体内部的一活动板相连。实验时,将液压千斤顶放置在支撑座上向上加压,由反力架实现反作用力,压力通过支撑座传至与其相连的活动板后,均匀的作用在箱体内的试块模型上,达到模拟地应力的效果。

2.2 实验模型构建

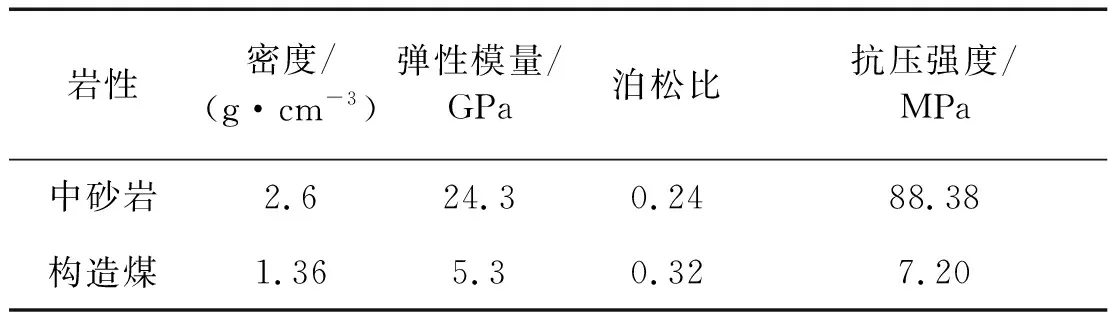

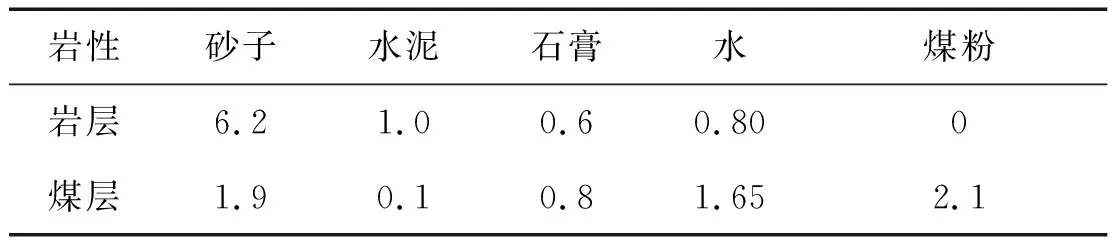

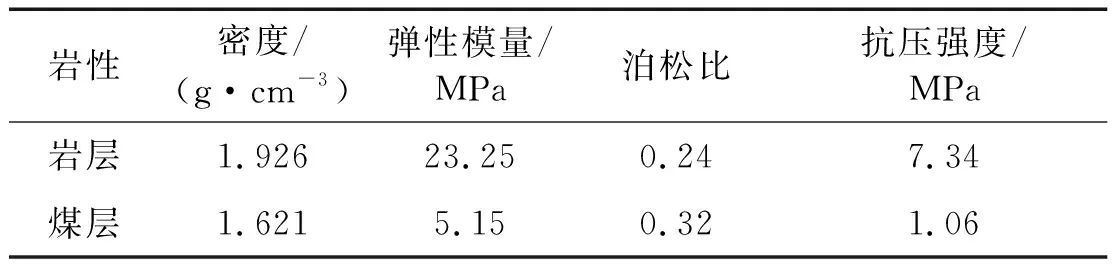

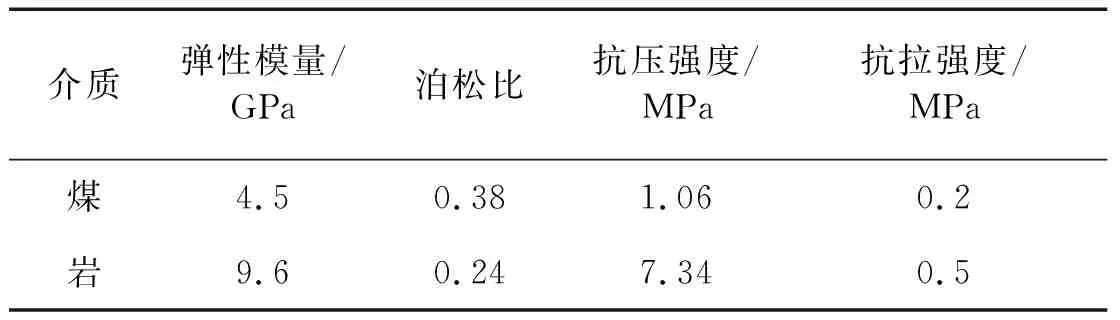

实验原型取淮南矿区某矿顶板和构造煤层力学参数[16],见表1。

表1 爆破模拟实验原岩力学参数

通过多组材料配比实验,确定了本次实验模型的材料配比参数,见表2。

表2 爆破模拟实验材料配比参数

采用CSS-YAM3000电液伺服压力实验机来测定试块的力学性能参数,并利用YE2538程控静态应变仪采集出数据,得到爆破模拟实验材料的力学参数,见表3。

表3 爆破模拟实验材料力学参数

沿着炮孔垂直向上、向下距离3 cm,6 cm,9 cm,分别埋设6个应力砖,实验时利用SDY2107A超动态应变仪进行应变数据采集,应力测点的具体布置位置,如图5所示。

图5 应力测点位置示意图

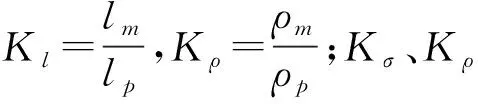

利用木板制作成内部腔体尺寸为30 cm×30 cm×50 cm的可拆卸木箱浇筑实验模型,在木箱的两侧预先安置用彩色水笔描绘好变化图形的纸板。将所需的材料按配比参数计算后称量,在搅拌机中搅拌均匀,按照纸板上的图形浇筑试块,在设计位置上预留爆破孔,同时在煤岩层中按照应力测点设计位置埋设6个应变砖。具体过程,如图6所示。

图6 含构造软煤试块制作示意图

试块养护28天[18]后从木箱中取出,并移入实验箱体。实验中使用的炸药为雷管加导爆索,爆破孔孔径为15 mm,长度为300 mm,装药长度160 mm,前后利用黄泥封孔,封孔长度各为70 mm。利用液压千斤顶加载12个小时后,将雷管和导爆索与起爆器连接,数据采集线与SDY2107A超动态应变仪连接,便进行爆破模拟实验。

2.3 实验结果与分析

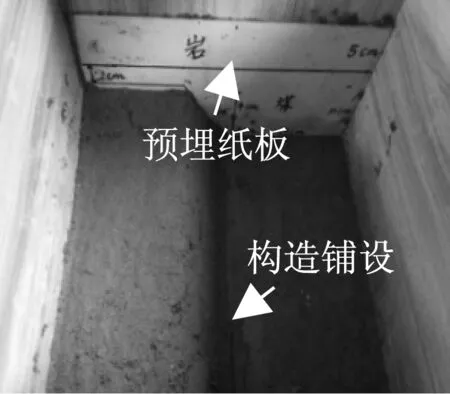

爆破实验后,拆卸箱体的前后钢板,试块正面爆破造成的破坏以及爆生裂纹演化,如图7所示。

图7 试块正面的破坏与裂纹图

Fig.7 Failure and crack diagram of the front of the specimen

爆破后产生的爆炸冲击波,其压力远大于岩体的抗压强度,导致岩体粉碎性破坏,形成的粉碎区范围约为36 mm,是爆破孔的2.4倍。在粉碎区外,爆炸冲击波传播并衰减为压缩应力波,其强度不足以使岩石产生压缩破坏,但会在岩体的环向上产生拉应力,由于岩石的抗拉强度远低于其抗压强度,当拉应力值大于岩体的抗拉强度时,在岩体中产生径向裂纹,爆生裂纹沿爆破孔不断向四周延伸。

图7中所示,在爆炸应力波传播至煤层时,发生了波的透射与反射现象,由于煤体的波阻抗远小于岩体的波阻抗,压缩应力波反射成为拉伸波,拉伸波在煤体处形成了反射拉伸裂纹,反射拉伸裂纹沿煤层向下延伸,长度约为35 mm,最终与沿爆破孔向上延伸的径向裂纹相沟通。

将试块从箱体中取出,观察煤层变厚区域的损伤破坏情况发现,爆生裂纹均向煤层变厚区域汇集延伸,形成了一个集中破坏区,如图8所示。

(a) 破坏图(b) 裂纹图

图8 试块侧面的破坏与裂纹图

Fig.8 Failure and crack diagram of the side of the specimen

爆破实验中,由于煤层逐渐变厚,煤体与爆破孔之间的距离不断缩小,由岩体入射到煤体的爆炸应力波强度随之增大,反射波强度也随之增大,反射拉伸应力在变厚煤体外岩体处形成了更多的拉伸裂纹。同时,薄煤层与渐变煤层的交汇,形成了一个半封闭包围区域,增加了煤体与爆炸应力波的接触面积,当爆炸应力波传播至薄煤层与渐变煤层时,入射波与反射拉伸波在此包围区域内交汇,发生相互叠加作用,形成了应力叠加破坏区,造成的累加伤害导致岩体严重破坏。反射拉伸波造成的岩体破坏而产生的弱面,同时又引导了其余方向的爆生裂纹向此延伸扩展,水平延伸的爆生裂纹最终向煤厚变异区汇集,致使该处岩体裂纹丛生,裂纹的汇集沟通再次加剧煤厚变异区外岩体的破坏程度。图8中,爆破后变厚煤体也出现了损伤,相较于岩体侧,破坏程度较轻。

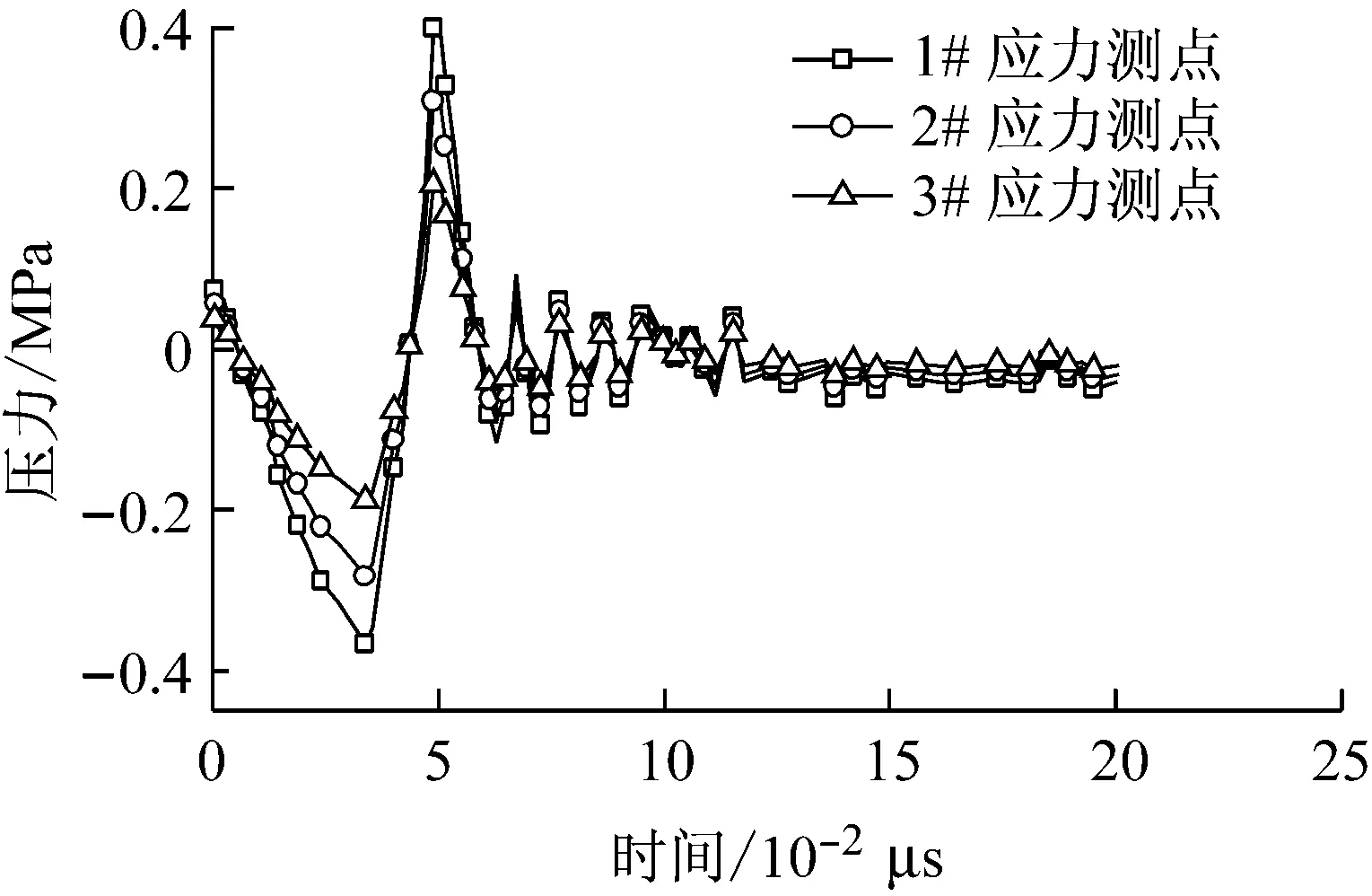

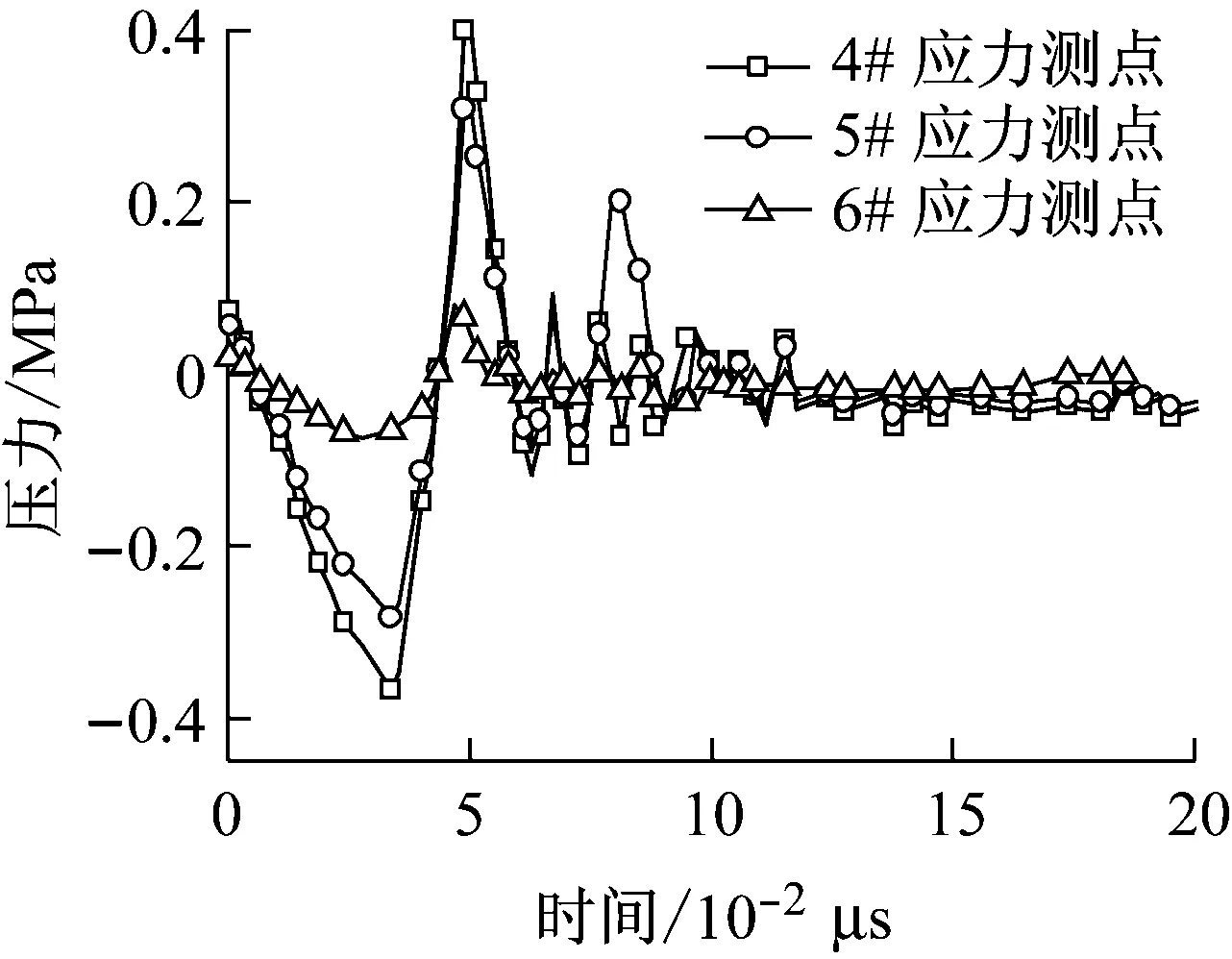

利用超动态应变仪采集并反演计算得出测点的应力变化曲线,如图9与10所示。应力变化曲线中,负值代表压应力,正值代表拉应力。

图9 相似模拟1#、2#、3#应力测点应力变化曲线

图9中,1#、2#、3#应力测点均布置在爆破孔下方岩层内,且与爆破孔保持着等差间距,由于爆轰波在相同介质条件下传播,3个测点的应力曲线呈现相同的变化规律。爆破后,应力均在500 μs内出现两次应力峰值,1#应力测点的压、拉应力峰值分别为-0.4 MPa和0.39 MPa,2#应力测点的压、拉应力峰值分别为-0.29 MPa和0.3 MPa,3#应力测点的压、拉应力峰值分别为-0.19 MPa和0.2 MPa。随着测点与爆破孔距离的增大,采集到的压、拉应力峰值依次减小。

图10 相似模拟4#、5#、6#应力测点应力变化曲线

图10中,4#测点和1#测点与爆破孔的距离相同,采集得到的应力峰值以及曲线的变化规律也基本一致。5#应力测点位于变厚煤层外的岩体处,应力变化曲线显示,500 μs时拉应力出现第一次峰值,应力值为0.3 MPa,随后应力曲线经过了一段正负交替,在800 μs时,拉应力出现第二次峰值,应力值为0.2 MPa。出现的第二次拉应力峰值,是由于入射压缩波遇到了构造软弱煤层,反射成为拉应力反作用于岩体所致。与爆破孔相同距离的2#应力测点作比较,相同时段内,5#测点的拉应力峰值较2#测点增大了近2倍。6#应力测点位于构造煤体内,压、拉应力峰值分别为-0.09 MPa和0.1 MPa,应力波在煤岩交界面发生透射后,煤体中的应力波强度大幅度减弱,但松软煤体本身的强度较低,透射波依旧存在扰动影响。

3 爆破扰动煤厚变异区数值模拟分析

3.1 建立模型及网格划分

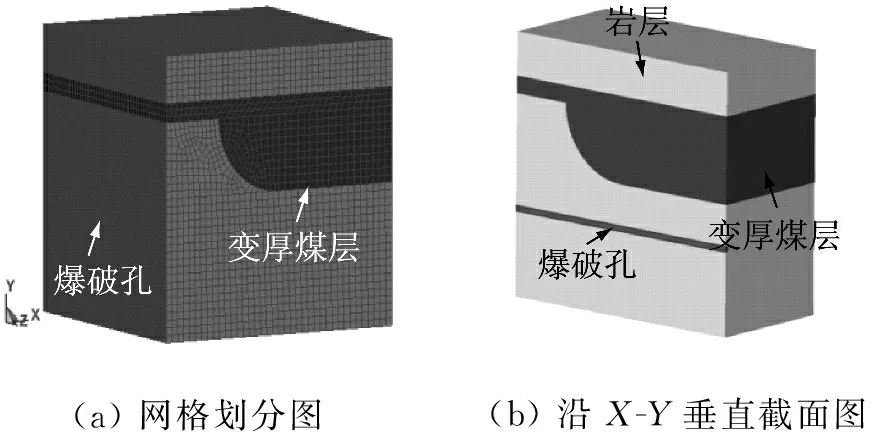

运用ANSYS/LS-DYNA三维数值模拟分析软件,建立尺寸为30 cm×30 cm×30 cm含变厚煤层的煤岩体模型,煤厚变化由2 cm~10 cm,爆破孔孔径为15 mm,爆破孔位于变厚煤层垂直下方5 cm的位置。建模过程中分别对岩层、煤层以及爆破孔进行网格划分,为了细致研究爆破对周围的煤岩体的影响,因此细化爆破孔的网格,模型划分网格数共1 068 903个,计算模型与网格划分,如图11所示。

(a) 网格划分图(b) 沿X-Y垂直截面图

图11 数值模型示意图及网格划分

Fig.11 Numerical model and mesh generation

在模型各面上施加无反射边界条件,即模拟煤岩体模型处在煤矿井下无限大的范围内。数值计算模型中,煤岩体采用常应力实体单元LAGRANGE算法,炸药采用中心单点积分 ALE 多物质算法,炸药和煤岩体之间采用共节点的方式作用传力。

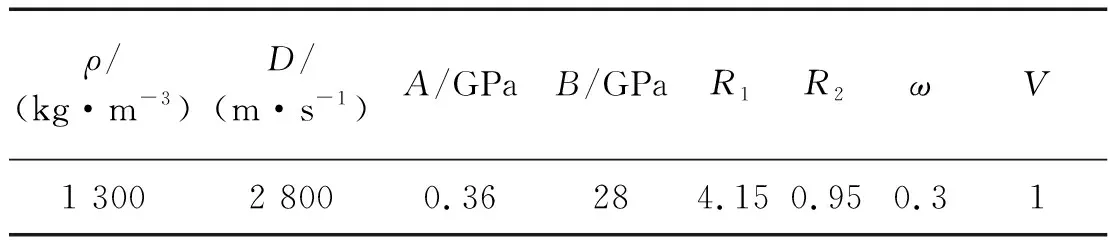

3.2 炸药的状态方程及参数

炸药采用ANSYS /LS-DYNA软件中的高能材料模型(MAT_HIGH_EXPLOSIVE_BURN)来定义,程序以JWL方程作为炸药的状态方程,JWL状态方程是表述爆轰产物系统中压力、体积、温度等物理量之间的关系式,能够体现出炸药做功的能力,并且能够较精确地描述爆轰产物膨胀驱动的全过程,因此成为研究和计算爆炸力学问题的基础,JWL状态方程如下:

式中:A,B为炸药特性参数,GPa;R1、R2、ω为炸药特性参数,无量纲;P为炸药爆炸产生的压力,MPa;E0为爆轰产物的初始内能比,GPa;V为相对体积,m3。

数值计算中,煤岩层的参数如表所示,模拟过程中炸药的各项具体参数,见表4。

表4 炸药材料参数表

3.3 材料的参数及破坏准则

数值模拟中的煤岩材料定义,参考相似模拟实验中爆破试块的相关参数,具体力学参数,见表5。

由于爆破时煤岩体的应变率效应明显,因此采用包含应变率效应的随动塑性硬化材料模型MAT_PLASTIC_KINEMATIC 来定义煤岩材料。爆炸载荷作用下,煤岩体的破坏形式主要有压应力破坏与拉应力破坏两种,因此定义煤岩体所受拉、压应力 P满足下式时,材料破裂失效:

(11)

式中:Pmax表示煤岩体的最大抗压强度;Pmin表示煤岩体的最小抗拉强度。

表5 煤与岩体物理力学参数表

3.4 数值模拟结果与分析

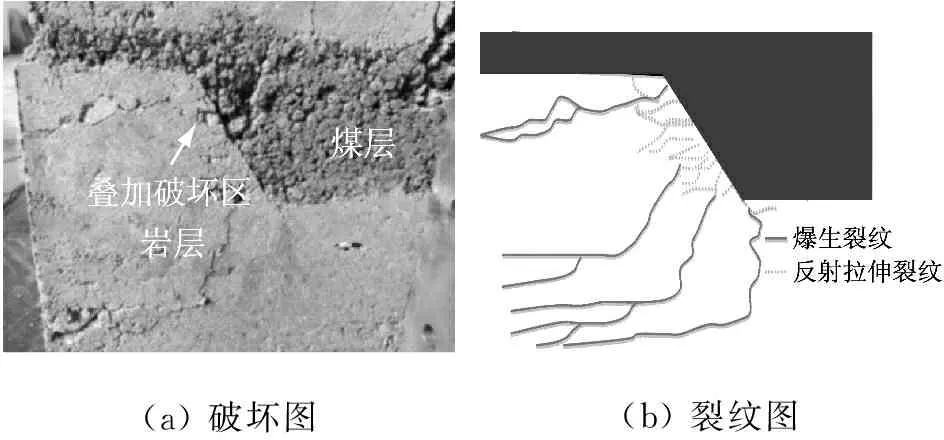

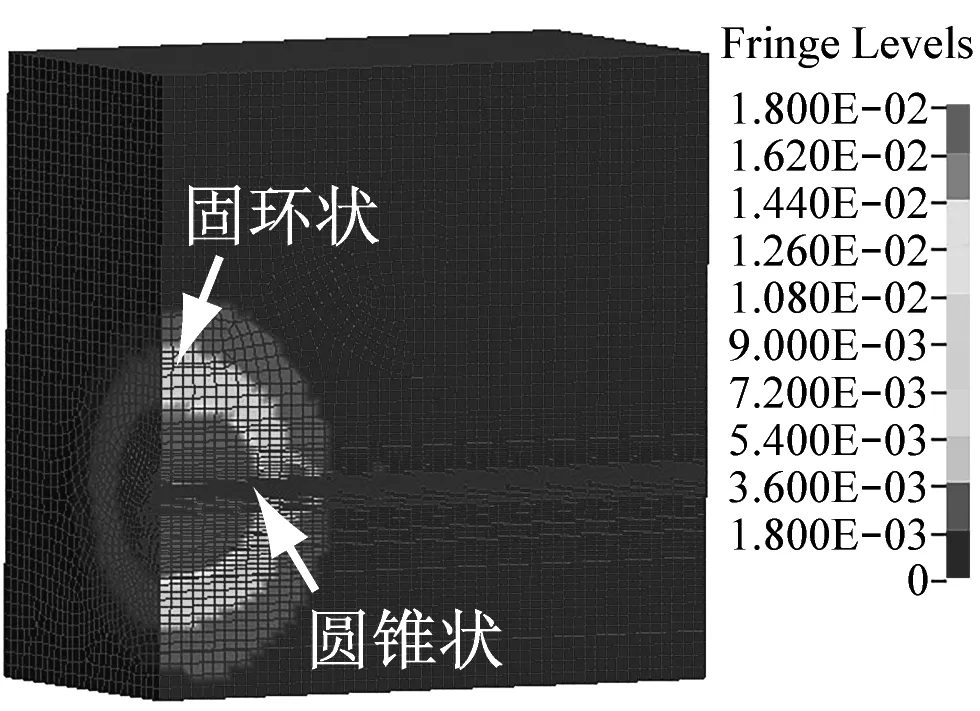

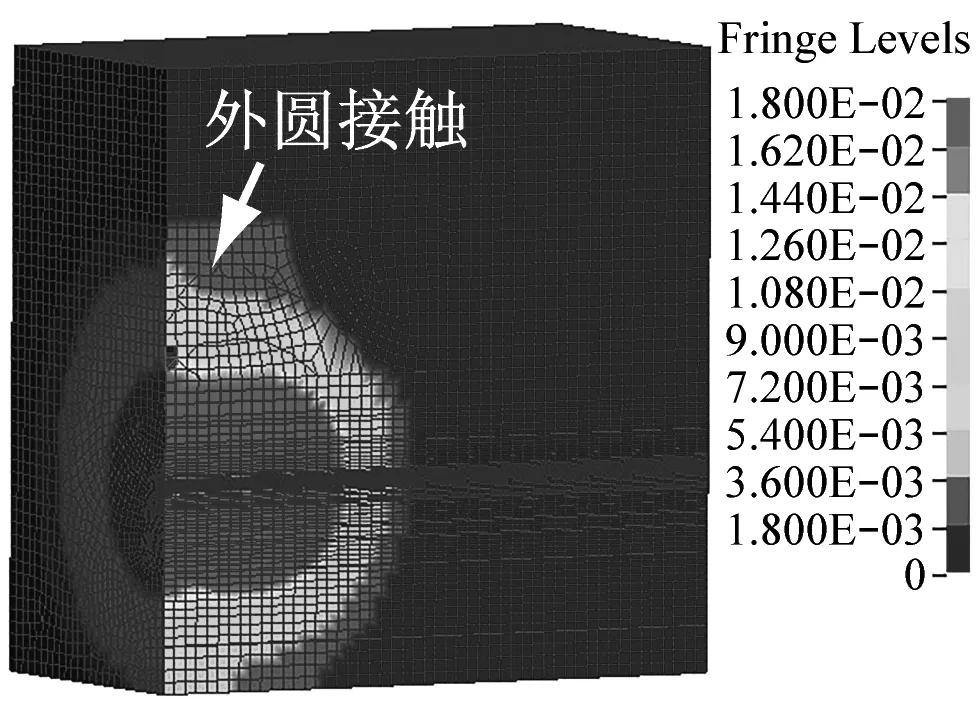

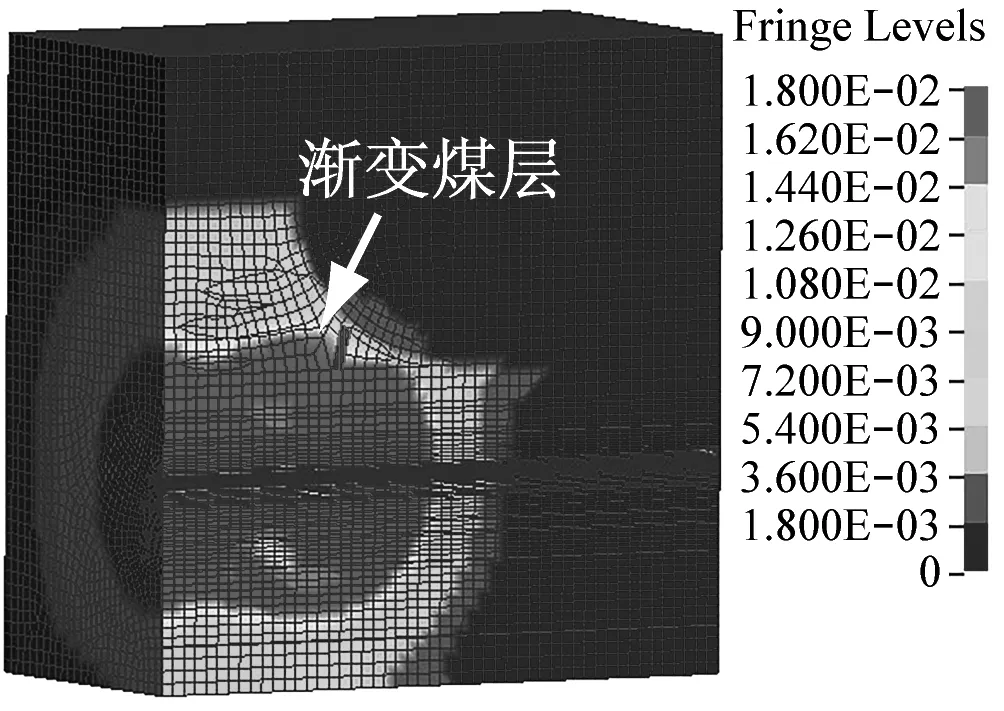

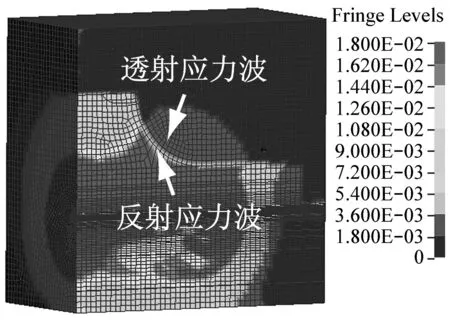

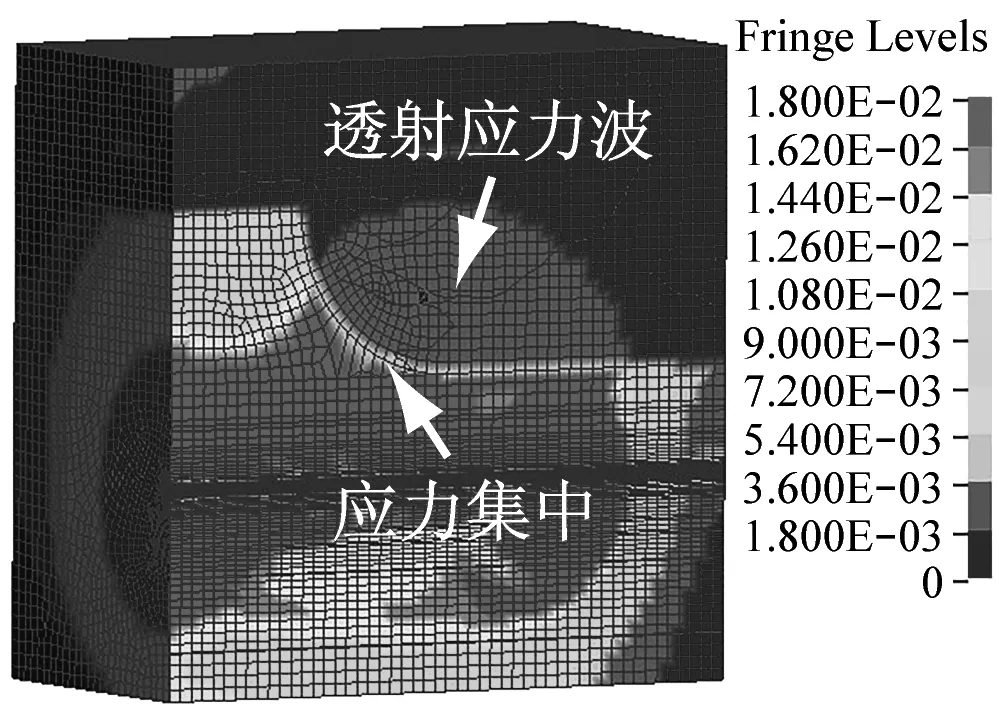

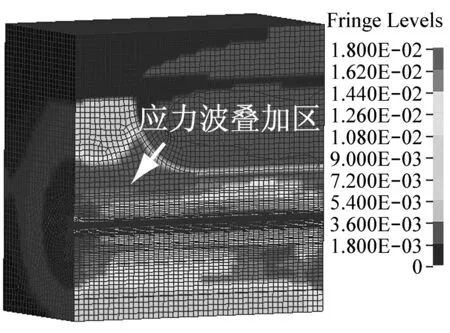

模拟运算结束后,用后处理LS-PREPOST软件进行分析,将模型自爆破孔位置,沿X-Y垂直面截开,展现的爆破应力云图,如图12所示。

(a) t=10 μs

(b) t=20 μs

(c) t=30 μs

(d) t=40 μs

(e) t=50 μs

(f) t=60 μs

应力云图中不同的颜色代表着不同的应力波强度。t=10 μs时,爆破处于初始阶段,炸药在岩体内起爆后,产生的有效应力在Y-Z面上以规则的圆环状向外辐射。同时在X方向上,有效应力沿炮孔轴向呈圆锥状传播。t=20 μs时,在Y-Z面上,有效应力的外圈开始接触到构造软煤边缘。t=30 μs时,有效应力传播至渐变煤层。t=40~50 μs,应力波在煤岩体交界面发生了透射和反射,从颜色上分辨,煤体中透射波的应力值较小,而在岩体侧,反射形成的拉伸波与入射应力波叠加,形成高应力区域。观察t=60 μs时的应力云图,应力波在渐变煤层处形成的应力叠加区域最为明显,该区域正对应相似模拟实验中的应力波叠加破坏区,说明爆破应力波在此区域造成的累加破坏最为严重。

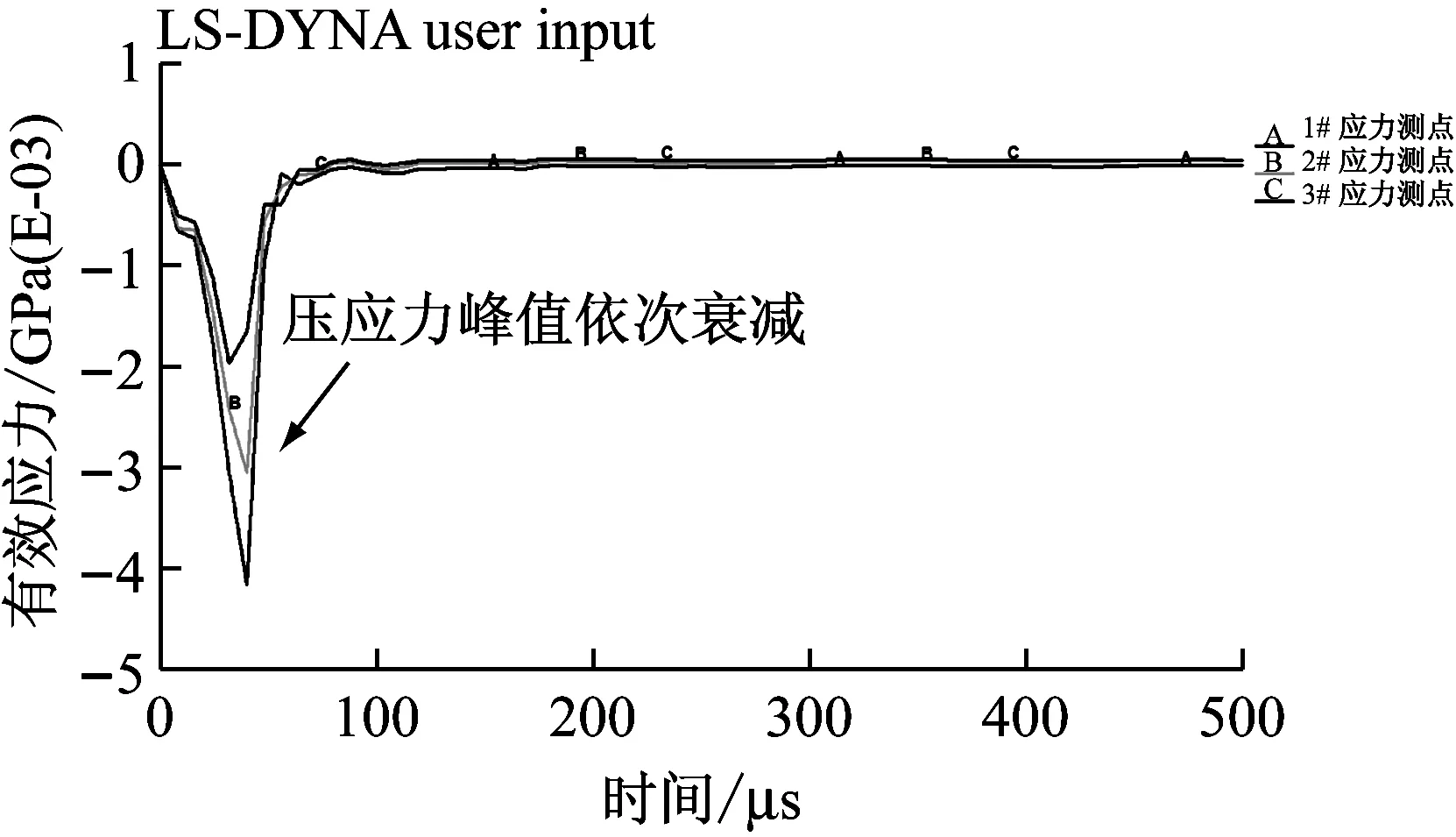

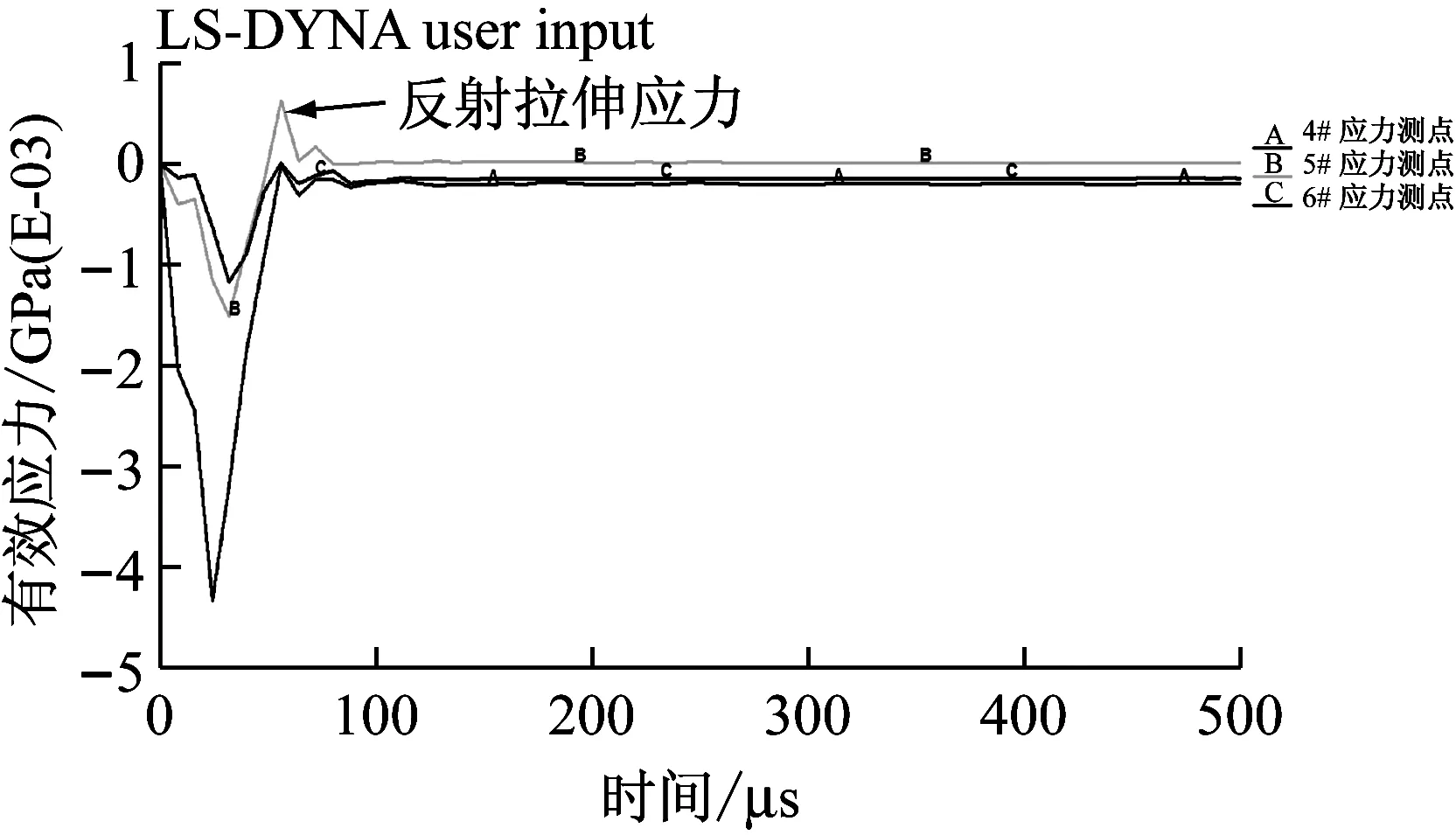

在数值模型中选取6个应力测点,位置与相似模拟试块的测点一致,绘制出的有效应力变化曲线如图13、图14所示。应力曲线中,负值代表压应力,正值代表拉应力。

图13 数值模拟1#、2#、3#应力测点应力变化曲线

图13中, 1#,2#,3#应力测点位于岩体中,爆破后主要承受压应力作用,三条曲线均在50 μs左右出现应力峰值,分别为-4.2 MPa、-3.1 MPa和-1.9 MPa,随着测点与爆破孔距离的增大,应力峰值呈规律性衰减,差值为1.1 MPa左右。

图14 数值模拟4#、5#、6#应力测点应力变化曲线

图14中,4#应力测点位于爆破孔上方3 cm处,应力曲线变化规律与1#应力测点基本一致,应力峰值为-4.4 MPa。5#应力测点位于煤岩交界面岩体侧,应力曲线在30 μs~50 μs间出现两次应力峰值,分别为-1.5 MPa和0.6 MPa。爆炸应力波传播到软煤层时压缩应力波反射为拉伸应力波,形成的拉应力峰值为0.6 MPa,大于岩体的抗拉强度。6#应力测点位于煤体内,应力波的应力峰值为-1.1 MPa,对比与炮孔相同距离的3#测点的应力峰值减小了0.8 MPa,爆炸应力波在煤岩体交界面发生透射与反射后,透射到煤体中应力波的值小于入射波的应力值。数值模拟与爆破模拟实验的结果基本一致。

4 爆破扰动煤厚变异区诱发煤与瓦斯突出的机制探讨

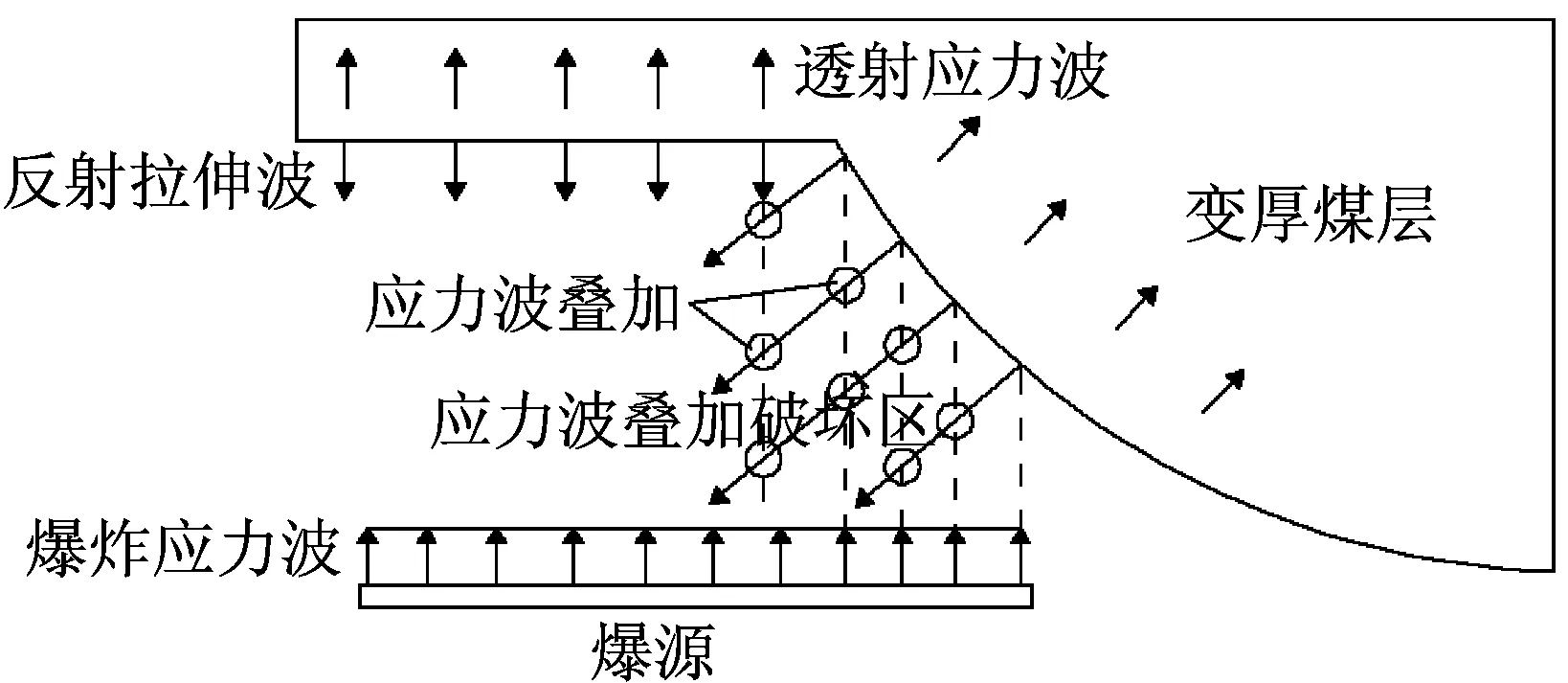

综合理论分析、相似模拟和数值模拟,建立爆破载荷作用下变厚煤体的损伤破坏模型,如图15所示。

根据理论分析中建立的煤厚变异区煤岩弹性力学模型可知,煤厚变异区的应力变化梯度随着煤厚减小率的增大而增大,因此较大幅度的煤层厚度变化将会导致煤体内部的应力分布极不均衡,加剧煤岩交界面上的应力集中程度,致使变异区的煤体受力破碎形成了构造软煤,构造软煤的透气性低,且存在大量孔隙,比表面积显著增加,十分有助于瓦斯积累,为煤与瓦斯突出提供了有利条件。

图15 爆破载荷下变厚煤体的损伤破坏模型

图15中,爆破后,爆炸应力波自爆源向周围岩体传播,当传播至构造软煤时,入射的压缩波反射成为拉伸波,导致煤岩交界面岩体侧受拉破坏。同时,渐变煤体包围出一个半封闭区域,有助于反射拉伸波与入射波在该区域内相互叠加作用,形成应力波叠加破坏区,加剧岩体的损伤破坏程度。同时,透射应力波扰动松软煤体,促使吸附的瓦斯解吸,增大瓦斯压力,为煤与瓦斯突出提供动力条件。

综上可知,当煤厚变异区爆破作业时,由于构造软煤发育,爆炸应力波容易导致支护岩体严重破坏,同时,透射应力波对软弱煤层造成扰动影响,促使煤体吸附的瓦斯解吸,在瓦斯压力和地应力的作用下极易发生煤与瓦斯突出。因此,井下爆破施工遇煤厚变异带时,须严格按照安全规程,减小炸药量并及时支护顶底板,以防漏顶诱发突出事故。

5 结 论

(1) 理论上,通过建立煤岩组合弹性力学模型发现,煤厚局部变异区的应力变化梯度随着煤厚减小率的增大而增大,煤层厚度的大幅度变化造成极不均匀的应力分布会导致煤体破碎;同时,根据爆炸应力波在煤岩介质中的传播与作用规律研究得出,压缩波由岩体传播至构造煤时会反射成为拉伸波,将加剧煤岩交界面岩体侧的损伤破坏程度。

(2) 爆破模拟实验发现,变厚煤层的特殊煤岩结构有益于入射波与反射波的相互累加作用,应力波在渐变煤层外的岩体处形成了叠加破坏区,该区域测点的应力曲线出现2次较大的拉应力峰值,破坏区同时又引导了其余方向的爆生裂纹向其延伸汇集,爆破对煤厚变异区外的岩体造成了严重破坏。

(3) 较大幅度的煤厚变化有利于构造软煤发育,入射波与反射波叠加作用容易造成煤厚变异区外的支护岩体严重破坏,当透射应力波扰动到构造煤体,促使吸附瓦斯解吸时,煤厚变异区域极易发生的瓦斯动力灾害事故。