复杂地质条件下的智能化综采工作面技术探索

0 引言

综采工作面智能化技术是开采技术、传感器技术、通信技术、自动化技术、信息技术等一系列技术的高度集成[1],采用智能化代替传统手动操作,实现井下现场集中控制和地面远程控制工作面割煤、推溜、拉架、运输及超前支护等工艺智能化,达到综采工作面的自动化、少人化、无人化目的。但在我国西南地区复杂地质条件下实现该技术面临诸多困难。

1) 综采工作面瓦斯含量大,瓦斯治理不到位,影响智能化开采推进速度,制约智能化工作面快速推进。

2) 煤炭地质赋存复杂多变,煤岩识别困难。

3) 我国西南地区矿井空间受限,相关设备需紧凑化,三机配套复杂困难。

4) 工作面地质条件复杂,机风巷超前支护布置困难。

5) 智能化工作面对视频的清晰度要求高,观察地点多,传送数据大,传统的带宽不能满足需要,操作平台存在卡顿现象。

通过调研国内外综采工作面智能化相关技术,确定了以支架电液控厂家为主导,由支架电液控厂家建立集中控制平台,液压支架、采煤机、刮板输送机及其他设备厂家配套合作的模式进行智能化采煤,并对其中关键技术的可行性进行了详细分析和讨探,指出了综采工作面智能化的进一步发展方向,为实现复杂地质条件下综采工作面安全、高效、智能化开采提供技术参考。

1 国内外研究现状

1.1 国外研究现状

目前美国和澳大利亚在自动化采煤技术研究方面处于领先地位,主要有JOY为代表的采煤机,其采煤机司机跟随操作采煤机、支架等与采煤机随动的跟机自动化模式。JOY提出“520”计划,即综采工作面5人采煤→2人采煤→无人化采煤。利用成套装备高可靠性和单机设备高度自动化的优势,在工作面地质条件好、且不受回采率和煤质要求的前提下,做到工作面内“设备自动运行、两人跟机干预”。美国二十英里矿、萨福克矿、马克矿一号矿,都成功实施了智能化采煤技术。澳大利亚联邦科学与工业研究组织(CSIRO)推出了基于陀螺仪导向定位(LASC技术)的自动化采煤方法。澳大利亚布尔加矿采用“综采自动化技术+水平控制技术+直线度控制技术”,工作面倾斜长度400 m,走向长度3 400 m,煤层厚度3 m,工作面工人数量减少到3人,直线度控制精度达到50 mm,通过模型能够模拟采煤机行走过程中顶底板的起伏情况,可以通过软件技术预知前方煤层水平分布情况,实行工作面设备水平控制[2]。

1.2 国内研究现状

近年来,依托国家863计划“煤炭智能化掘采技术与装备”和国家发改委“煤炭综采成套装备智能系统”等重点专项支撑,以中国煤炭科工集团为代表的多家煤炭集团、综采自动化及机械厂商(上海天地科技、天地玛珂、山西科达、四川航天电液控制、平阳广日、三一重装等)、高校(中国矿业大学、太原理工大学等)等开展了自动化无人开采技术的研发工作。神华宁煤、中煤、陕煤、同煤、阳煤、平煤、晋煤、峰峰、新集口孜东等几十个矿区也都进行过探索与尝试。神东榆家梁44305自动化工作面:神华首个薄煤层自动化采煤工作面,主要采用进口设备,实现采煤机记忆割煤(机载视频+端头集控台远程干预)+支架全工作面跟机+系统集成控制,工作面自动化割一两刀煤,工作面无人[1];陕煤黄陵一矿1001工作面 “有人巡视、无人操作”,该系统在1.4~2.2 m煤层工作面,配套全部国产综采成套装备,实现“顺槽监控中心2人可视化远程干预控制,工作面内1人巡视”常态化连续运行,月产量达17.03万t,年生产能力200万t以上,生产效率提高25%,生产作业人员由11人递减至3人[3]。

从上述现状可知,国内外的综采自动化技术已趋于成熟,已有多个矿井实现了自动化采煤,效果较好。但国内、外成功实行了智能化综采的工作面的条件相对都很好,而对于复杂地质条件下的智能化工作面鲜见报道。

2 智能化工作面基本情况

川煤集团龙滩煤电公司矿井位于华蓥山煤田中段北部,矿井于2010年9月正式投产,核定生产能力150万t/a。矿井采用平硐开拓,边界混合式通风,煤与瓦斯突出矿井。煤层自然发火倾向性为Ⅱ类。煤尘具有爆炸危险性。矿井水文地质类型属复杂,矿井水患等级为Ⅰ级。矿井“六大系统”完善并正常使用。

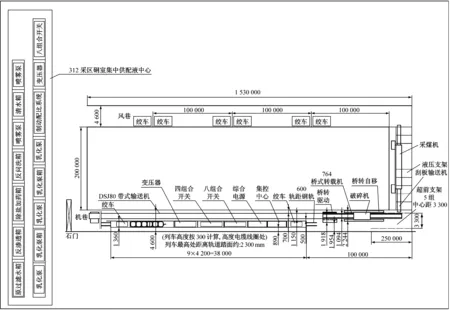

龙滩矿第一个智能化综采试验工作面为3124S工作面,如图1所示。该工作面走向长1 523 m,倾斜长200 m;煤厚1.0~3.86 m,平均1.6 m;煤层倾角3°~7°,平均4°;煤层硬度f=0.22~0.48;上距K2煤层平均距离5.55 m。煤层结构简单至复杂。原煤属富灰、高硫、中等发热量、特低磷煤,可采储量约79.40万t;工作面煤层含夹矸2~4层,厚度0~0.45 m,矸石岩性为泥岩、砂质泥岩;工作面顶板为泥岩、砂质泥岩,底板为砂质泥岩、铝质泥岩,直接顶厚3~4 m,基本顶厚度8~9 m。工作面无大的地质构造,水文地质简单,无顶底板承压水影响;3124S工作面煤层原始瓦斯含量为9.55 m3/t。煤尘具有爆炸性。煤层属易自然发火煤层,发火期63天。该工作面开采区域属地温正常区。目前,该工作面机、风巷设计断面为净宽4.6 m、净高2.8 m梯形断面,沿煤层顶板掘进,风巷实施沿空护巷;机、风巷均布置有底板抽放巷。

2.1 智能化综采的目标及功能

智能化综采的目标包括:

1) 2名操作人员在工作面机巷集中控制设备列车上操作,实现工作面自动割煤。

2) 生产过程中,工作面实现少人,生产班减少到8人/班。

3) 智能化综采工作面按“两采一准”实现10刀/d,日推进8 m,年产原煤100万t。

智能化综采的主要功能包括:

1) 在工作面机巷建立智能化集中控制平台,控制系统实现工作面生产设备协调联动控制,具备采煤工况、设备自我感知和故障诊断能力。所有自动化装备实现集中控制和地面远控,并能人工干预。

2) 采煤机实现记忆自动截割。

图1 龙滩3124S综采工作面设备布置图

3) 液压支架、刮板输送机实现自动跟机作业。

4) 水处理、乳化液系统实现集中供配液。

5) 带式输送机、桥式转载机等辅助设备实现无人操作。

6) 顺槽超前支架自移支护,机巷管缆线自动拖移,控制平台与变压器等设备串联成车整体随移。

2.2 工作面设备配套

1) 采煤机采用MG320/710-WD3型。

2) 刮板输送机采用SGZ764/630型;桥式转载机采用SZZ764/200型;破碎机为PCM110型。

3) 液压支架、超前支架、带式输送机及辅助设备。工作面液压支架采用ZY4000/12/25D型;运输巷超前支架采用ZTYC18000/16/34D型;回风巷超前支架采用ZTHC20000/16/34D型;带式输送机采用DSJ80/60/2×160型;带式输送机自移机尾采用ZY2700型;智能化辅助设备包括设备台车等。

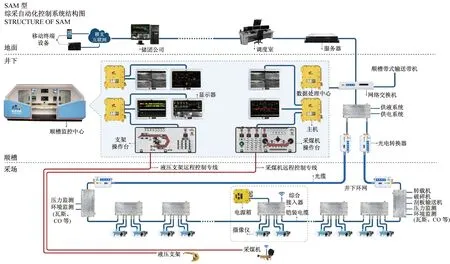

2.3 智能化综采控制系统

电液控综采工作面智能化顺槽集中控制系统、支架电液控、工作面供液及泵站采用自动化集中控制系统,采煤机、刮板机、超前支护、组合开关、顺槽带式输送机集中控制系统等,如图2所示。电液控智能化顺槽集中控制系统按照智能化综采的要求进行,实现工作面智能化开采。

1) 顺槽集中监控中心。每台监控主机配2台矿用本安型显示器,1台显示器显示支架视频,1台显示器显示采煤机视频,1台显示器显示采煤机、三机相关信息,1台显示器显示支架电液控相关信息。2台本安操作台,其中一台操作台负责进行液压支架远程操作,另一台操作台负责对采煤机进行远程操作及对三机进行集中控制。主要有检测功能、控制功能、故障诊断功能。

2) 工作面1 000 M工业以太网。通过有线及光纤对工程面所有数据进行高速传输。

3) 工作面视频系统。对工作面视频进行采集传输。每6个支架配备1台矿用本安型摄像仪,安装于支架的顶梁上,安装于本架拍摄方向与工作面平行;每3个支架配备1台矿用本安型摄像仪,安装于本架拍摄方向垂直于工作面,照向煤壁。对工作面进行无死角监控。

4) 液压支架电液控远程与协调控制系统。在支架电液控制系统的基础上,工作面顺槽监控中心的液压支架远程操作台,对液压支架进行远程控制。远程控制延时不大于500 ms。以电液控计算机主画面和工作面视频画面为辅助手段,通过操作支架远程操作台实现对液压支架的远程控制。

5) 采煤机远程控制系统。由采煤机远程控制系统采用采煤机记忆自动割煤及系统实现自动化采煤,远程控制延时不大于500 ms;采煤机具备自动化控制系统,包括记忆截割功能,记忆学习能实现随停随学,随停随存储。

6) 工作面破碎机、转载机、刮板输送机及带式输送机的集中控制系统。通过顺槽控制中心集中控制,实现远程控制及运行状态监测、故障报警。

7) 水处理及集成供液系统。控制系统为集中分布式控制方式,实现集中与就地控制功能;实现集中供液用水自动过滤、自动加药、自动软化和反渗透处理,自动供水、自动反洗;实现乳化液自动配比和乳化液浓度在线检测;自动配液站、进水过滤站、乳化液给水反渗透水处理装置等实现自动化控制;油位、液位、浓度及各个设备运行状态等参数全部进行数据上传;根据集成供液系统的控制命令自动向乳化液供液箱内补充乳化液。

8) 地面部分。采用以太网实现综采设备数据上传,通过矿井自动化网络,将综采设备的数据传到井上,实现地面调度指挥中心对综采设备的远程自动化控制;在地面调度中心对综采设备的远程监测、显示;实现综采设备数据的集成,视频及运行数据存储;向第三方提供标准的OPC协议,实现矿井自动化集成。

图2 综采智能化控制系统示意图

3 复杂地质条件下的智能化工作面的关键技术探索

3.1 工作面三机配套技术

工作面地质条件复杂,空间受限,相关设备需紧凑化,三机配套复杂困难。

1) 遇断层截割岩石量往往超过中厚煤层,装机功率要求大、机面高度要求低且过煤空间要求大的矛盾十分突出。 选用双截割电动机2×160 kW的MG320/710-WD3型采煤机,降低了机面高度,增加了过煤空间,又满足了大功率的要求。

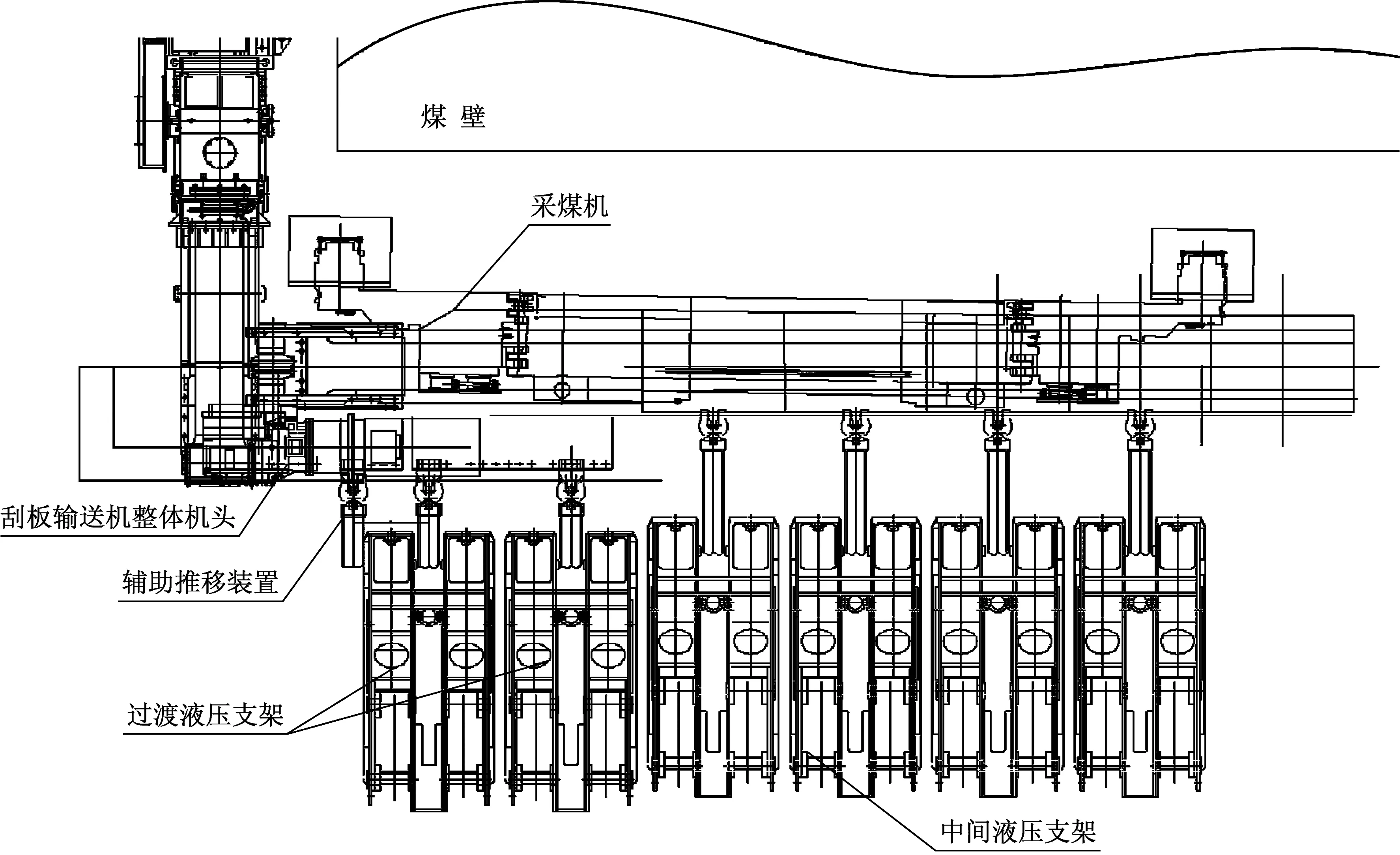

2) 复杂地质条件工作面煤层高度变化大,在煤厚1.3~2.5 m之间时,由于以上智能化装备两巷高度不能低于2.5 m,传统三机配套后,刮板输送机机头、机尾会超出煤壁1.2~1.4 m,刮板输送机机头机尾就会出现悬空现象。传统的解决方案就是设置机头机尾垫架,机头、机尾前方浮煤清理不及时,推移困难同时可能引起漂溜。

探索将机头、机尾处刮板输送机三节中部槽变线,保证足够卧底量,将机头、机尾超出煤壁控制在800 mm,使机头、机尾向工作面回缩,机头做成整体刚性结构,机头、机尾,取消垫架。机头处刮板输送机布置伸出示意图如图3所示。

图3 机头处刮板输送机布置伸出示意图

机头、机尾处取消垫架后,为防止机头、机尾掉下工作面,机头、机尾设置平行于底板的大拖架,通过过渡支架直接整体推移机头、机尾。

设计机头机尾各两架过渡支架,在机头机尾第一支架外侧增设辅助推移装置,增大推移力,使支架能推动整体式机头、机尾。辅助推移示意图如图4所示。

图4 辅助推移示意图

3.2 瓦斯治理技术

复杂地质条件下工作面瓦斯含量大,具有突出危险性,在实施智能化采煤过程中,如果不提前做好瓦斯处理,会影响智能化割煤推进速度,难以实现快速推进,失去智能化综采的意义,因此开展智能化综采必须先做好工作面瓦斯治理。

龙滩煤矿属于单一开采煤层,312采区实测最大压力瓦斯为1.05 MPa,含量为10.067 m3/t,具有突出危险性,采取大直径高密度顺层钻孔预抽煤层瓦斯。钻孔在机、风巷间隔2 m相向布置,钻孔直径94 mm。为提高工作面瓦斯预抽效果,确保智能化综采不受瓦斯灾害影响,顺层钻孔施工前采取水力压裂增透技术,压裂孔在机风巷内有间隔10 m布置1个,孔深90 m,压力不低于32 MPa。工作面区域效果检验采用在机风巷间隔40 m处各布置1个检验测点,实测煤层残余瓦斯含量,区域验证采取连续钻屑指标法进行判定。工作面区防、局防严格执行“四位一体”防突措施。 通过这些技术和措施,做好工作面瓦斯治理,为智能化快速推进打下基础。

3.3 两巷超前支护技术

沿空留巷和超前支护的主要难题:一是两巷超前支护的支护效果和自移的效果是否满足智能化快速推进的要求;二是风巷超前支护反复支撑后对风巷顶底板的破坏;三是设置的超前支护要满足支护过程规避锚索及巷道通风的要求。通过研究,设计了机、风巷超前支架。

1) 运输巷超前支护。运输巷共布置超前支护约25 m,分为5组,每组支架分左右两架,单组长度约为4.92 m;超前支架顶梁采用窄顶梁的形式,以满足支护过程规避锚索及巷道通风的要求;每组超前支架左右两架用横梁连接为一个整体,共有支撑立柱8件,推移千斤顶2件,第1、3排支撑立柱为一个整体,第2、4排支撑立柱为一个整体,相互间通过“迈步自移”的方式实现向前推进;顶梁与支撑立柱铰接,可沿顶板倾斜方向调节,以保证其始终与顶板有效接触,保证支护可靠;转载机安装于超前支架与煤壁之间,超前支架的移动及支护不影响转载机的移动及检修;超前支架上设计有可用于电缆夹安装的安装座,电缆布置于超前支架内顶梁下方,可通过超前支架的移动实现电缆的跟随移动。机巷超前支架布置如图5所示。

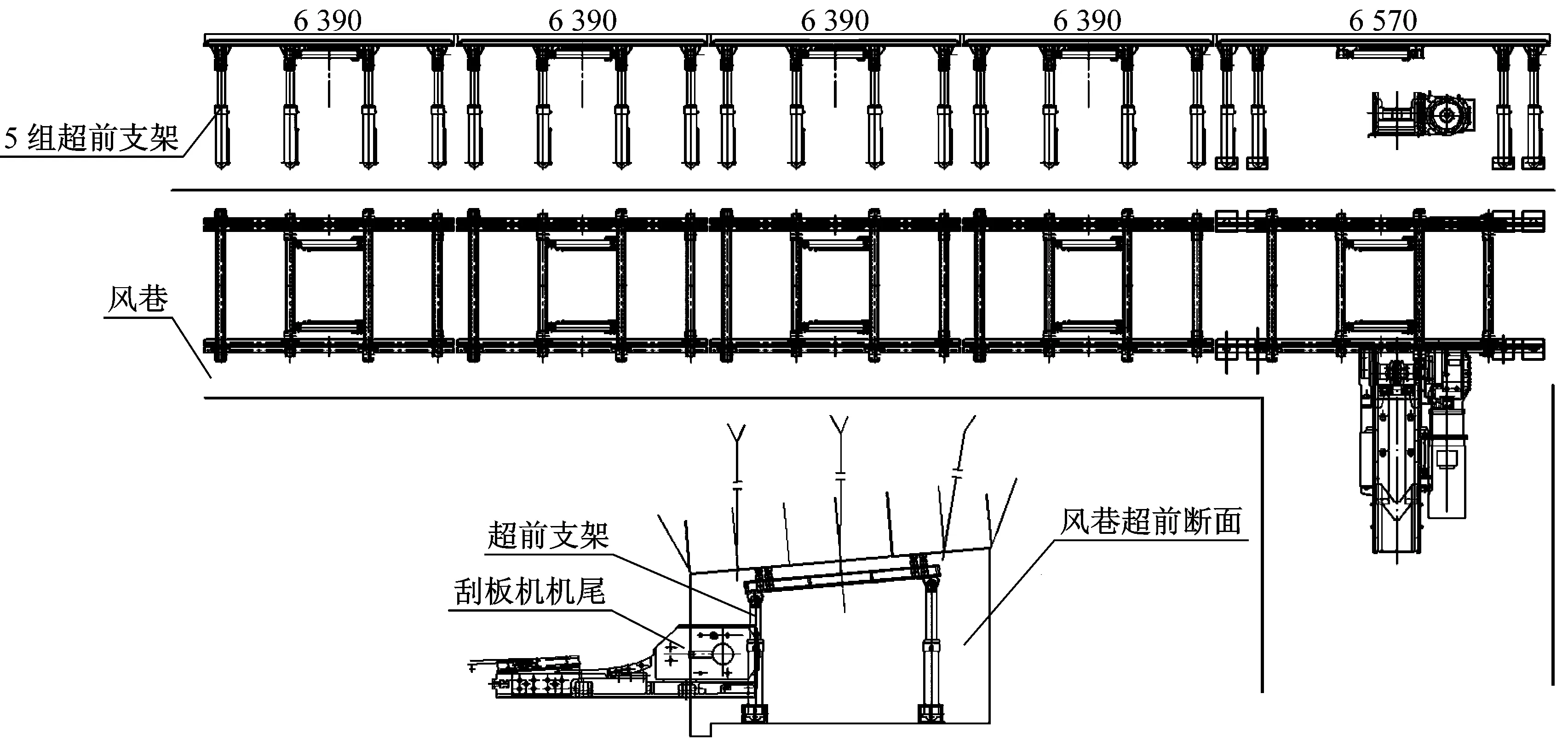

2) 回风巷超前支护。回风巷超前支护与运输巷超前支护的布置类似,超前支架的结构原理也类似,但因刮板输送机机尾会超出煤壁一部分,故此处的超前支架需特别设计,避免支撑立柱与刮板输送机机尾干涉,如图6所示。

图5 机巷超前支架布置图

图6 风巷超前支架布置示意图

3.4 煤层数据建模技术

煤岩识别技术一直以来都是国内外综采自动化的研究热点,目的是使采煤机可以自动识别并沿煤岩交界线进行自适应截割。目前主要的煤岩识别方式有γ射线探测红外线探测 ,振动、声音、电流检测分析,图像识别,激光粉尘浓度识别等[4]。由于煤岩物理性状的多样性和复杂性,采煤机工况振动影响因素的复杂性及工作面生产环境条件的复杂性,要实现煤岩界面在线识别准确、稳定和实用将是一个长期的难题。因此通过煤层数据采集和煤层物探技术建立工作面煤层数据模型,辅以人工干预,作为智能化割煤控制。

1) 煤层数据采集。在掘进综采工作面两巷期间,每天安排矿井地测人员收集工作面煤层情况,具体参数有:煤层倾角、夹石层厚度及层位、煤层厚度及层位、断层等构造参数(走向、倾向、落差),并以导点控制距离,确保数据准确。井下收集的现场数据在地面利用矿井地质摄录系统,建立数据统计表,编录成图。

2) 煤层数据建模技术作为趋势控制是实现采煤机自适应割煤的有效解决方案。根据煤层建模的数据预设梯度调整采煤机滚筒高度,调整速度及梯度缓和,可以避免人工调整造成的顶底板过渡不平缓,顶、底留台等问题。在自动控制设置中按照煤层建模实际情况,每次调整保持一小段距离,一是保证顶底板过渡平缓,二是在调整后,通过操作人员确定调整是否到位,实现采高调整的闭环控制。

3.5 千兆以太网技术

工作面100 MB工业以太网控制网络具备有线和无线接入功能,单点故障时网络自愈时间不超过12 ms,网络传输延时不超过0.6 ms[5]。工作面以太网主要由本安型综采综合接入器、本安型光电转换器、本安型交换机、矿用隔爆兼本安型稳压电源、矿用光缆等组成,对工程面所有数据进行高速传输。在传输过程中,视频信息数据占据了传输通道的大部分带宽,在实际使用过程中,会出现图像卡顿现象,图像质量也不清晰,数据发生拥挤是还会造成控制信号中断,严重影响自动化控制的执行。因此对工业以太网在带宽、速度、反应时间等方面不断提出新要求。

千兆以太网技术采用了与目前已经应用成熟的百兆以太网技术相同的帧格式、帧结构、网络协议、全/半双工工作方式、流控模式以及布线系统。良好的保持了百兆以太网的兼容性和可扩展性,百兆以太网升级到千兆以太网不必改变网络应用程序、网管部件和网络操作系统,能够最大程度地投资保护。千兆以太网的优势:传输速度快,网络中的设备有更高的相应速度、更快的反应时间;网络带宽大,网络中可以容纳更多的设备。满足工作面数据传输高效、高速、高性能的要求。

4 结论

综采工作面智能化技术是实现煤矿高效安全开采的关键,加快其关键技术的攻关是实现综采工作面智能化的必然选择。国内外研究机构通过不懈努力已取得一些阶段性成果,但目前成功应用的矿井主要是条件好的工作面,对于复杂地质条件、大倾角、急倾斜工作面还未实现,要真正解决复杂地质条件下的综采工作面智能化技术,主要有以下问题需要进一步研究。

1) 大倾角、急倾斜的主动、可控防倒防滑技术。大倾角支架都设置了防倒防滑装置,通过智能化控制系统,将防倒防滑装置结合起来,实现主动、可控的防倒防滑技术是解决大倾角、急倾斜自动跟机移架的关键。

2) 上下出口端头支架支护自移技术。上下出口端头的支护,特别是下端头的支护,是急倾斜的难题,现有的支护主要采取的端头支架支护方式为人工操作。目前已经成功应用,需要研究如何通过自动化控制技术代替人工操作,实现快速移动。

3) 液压支架扶正技术。支架质量大则下滑分力大,如果支架由于下滑使支架不垂直刮板输送机时,支架就会呈锯齿状布置。一是影响了梁端距,易使采煤机割到顶梁损坏设备;二是在推溜时会向上或向下的分力促使刮板输送机上窜或下滑。需要研究自动控制的支架导向装置,强行摆正支架,使支架始终与刮板输送机保持垂直状态,从而避免推输送机时推力产生的分力使刮板输送机有上窜下滑的趋势。

4) 刮板输送机的下滑自动控制技术。工作面输送机防滑问题是急倾斜和大倾角煤层综采工作面“三机”防滑的基础,因此必须有效控制输送机的下滑。需要研究整体推溜技术,整体调整刮板输送机状态技术,通过自动化控制防止和修正刮板输送机的下滑。

5) 煤层物探技术。针对复杂地质条件下工作面煤层的变化,仅仅采用矿井地测人员收集工作面煤层情况来建立工作面煤层数据模型,是不能满足智能化综采工作面快速推进需要的。所以必须借助先进的物探技术,探明工作面的真实构造, 建立工作面煤层数据模型,输入智能化集中控制平台,配合记忆截割功能,有效解决智能化割煤的准确性及工作面的快速推进。

6) 片帮控制技术。在大倾角大采高工作面,一是采高大片帮的煤矸较多,二是倾角大超过了煤矸自溜角,片帮的煤矸就会下冲到工作面下出口,压死转载机,堵死下出口而影响通风,引发安全事故。通常会设置伸缩梁与二级护帮装置。需要研究自动控制技术解决割煤及时收护帮、及时支护、及时支护到位的难题。

以上问题如能得到很好的解决,智能化技术将能真正应用到复杂地质条件下大倾角、急倾斜工作面,使煤矿工人工作环境由过去的“脏、苦、险、累”,变成现在地面采煤,才能将高危行业向本质安全型转变,这将是建设本质安全型矿井和煤炭生产方式变革的发展方向。