矿用铲运车动力换挡变速箱湿式主离合器的优化设计

刘德宁

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

中煤科工集团太原研究院有限公司研制的一款矿用铲运车主要用于搬运综采工作面25 t以下的支架、带式输送机、移动变电站等,是综采工作面搬家倒面的主要设备。该车采用前后机架铰接式、液力机械传动、4×4前后轮驱动,并采用带安全型制动器和防滑自锁差速器的重型驱动桥,具有车速快、承载能力大、检修方便等特点。

由于矿用铲运车的工作路况复杂,其湿式主离合器采用油液冷却摩擦表面的离合器,这种离合器在接合过程中因滑磨而产生的热量随时被冷却油液带走,使摩擦表面的温度得到有效控制,并能显著降低摩擦表面的磨损,故湿式主离合器工作性能稳定,长期使用后,压紧力和摩擦因数均变化不大[1]。本文以某矿用铲运车动力换挡变速箱为载体,对动力换挡变速箱湿式主离合器进行了分析,并进行仿真优化探讨。

1 湿式主离合器结构原理

该矿用铲运车变速箱的湿式主离合器主要由主动部分、从动部分和操纵部分组成[2-3]。主动部分包括离合器壳体、主动摩擦片、压盘等;从动部分包括离合器轴、从动摩擦片等;操纵部分由踏板、比例压力阀、液压缸(活塞)组成。湿式主摩擦离合器结构如图1所示。

离合器接合时,主动轴通过花键联接带动离合器壳体,离合器壳体同样通过花键联接带动主动摩擦片转动,液压油推动活塞移动,使其逐渐压紧从动摩擦片,在末端垫片和活塞的压紧作用下,摩擦片之间达到一定的摩擦作用力,主动摩擦片带动从动摩擦片、离合器轴一起转动。离合器分离时,踩下离合器踏板,液压油卸去,离合器在回位弹簧的作用下使主动摩擦片和从动摩擦片分离[4]。

2 整机传动系的参数

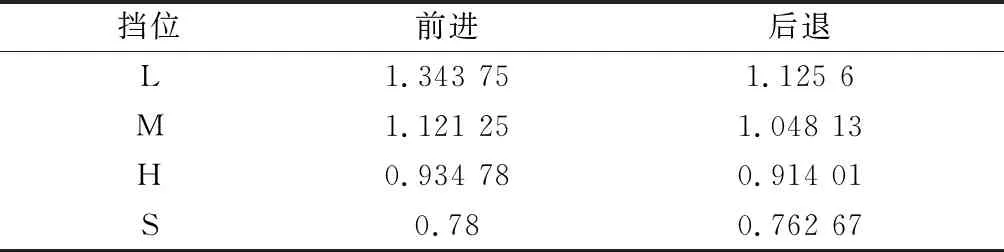

铲运机搬运车动力换挡变速箱整车参数如表1所示。传动系参数如表2所示。

表1 整车参数

3 换挡过程离合器压力最优控制

由于铲运机搬运车辆功率较大,工作环境恶劣,

表2 动力换挡变速箱传动比

又经常换挡,主离合器频繁地接合与滑磨使摩擦片很容易磨损,滑磨产生的热量使摩擦片温度升高,加剧了摩擦片的磨损,降低了主离合器的使用寿命。为了延长其使用寿命,有必要对主离合器进行优化。

主离合器的优化主要是针对摩擦片进行优化。主离合器摩擦片的主要参数为:离合器的储备系数β,摩擦片外径D1,内径d1,摩擦面所承受的单位压紧力p0,摩擦片数Z,摩擦面摩擦因数f,摩擦片厚度h,摩擦片间的间隙大小。本文在原有主离合器尺寸结构不变的基础上,选取不影响现有主离合器结构的参数p0和f进行优化[5-6]。

4 主离合器接合过程的仿真分析

湿式主离合器接合过程仿真数学模型的求解实质上是求解一个微分方程组,采用全区间积分的定步长四阶Runge-Kutta法求解微分方程,用这种方法求解,可以得到任意时刻发动机的角速度和离合器从动轴角速度、主动部分与从动部分的转速相等。这样主离合器接合的每一时刻都可以得到相应参数的数值解。利用Matlab图形仿真模块Simulink建立铲运机起步时离合器接合过程的仿真模型[7-8],如图2所示。设置仿真类型为定步长四阶Runge-Kutta(ODE4),定步长Δt=0.002 5 s。

该铲运机使用的动力换挡变速箱湿式主离合器的从动片和摩擦片分别为钢和纸基粉末冶金材料,摩擦因数在0.1~0.12范围内选取(此处取0.11),

图2 起步时离合器接合过程Simulink仿真模型图

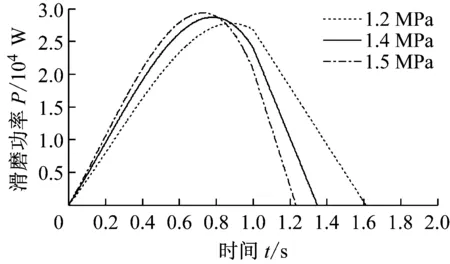

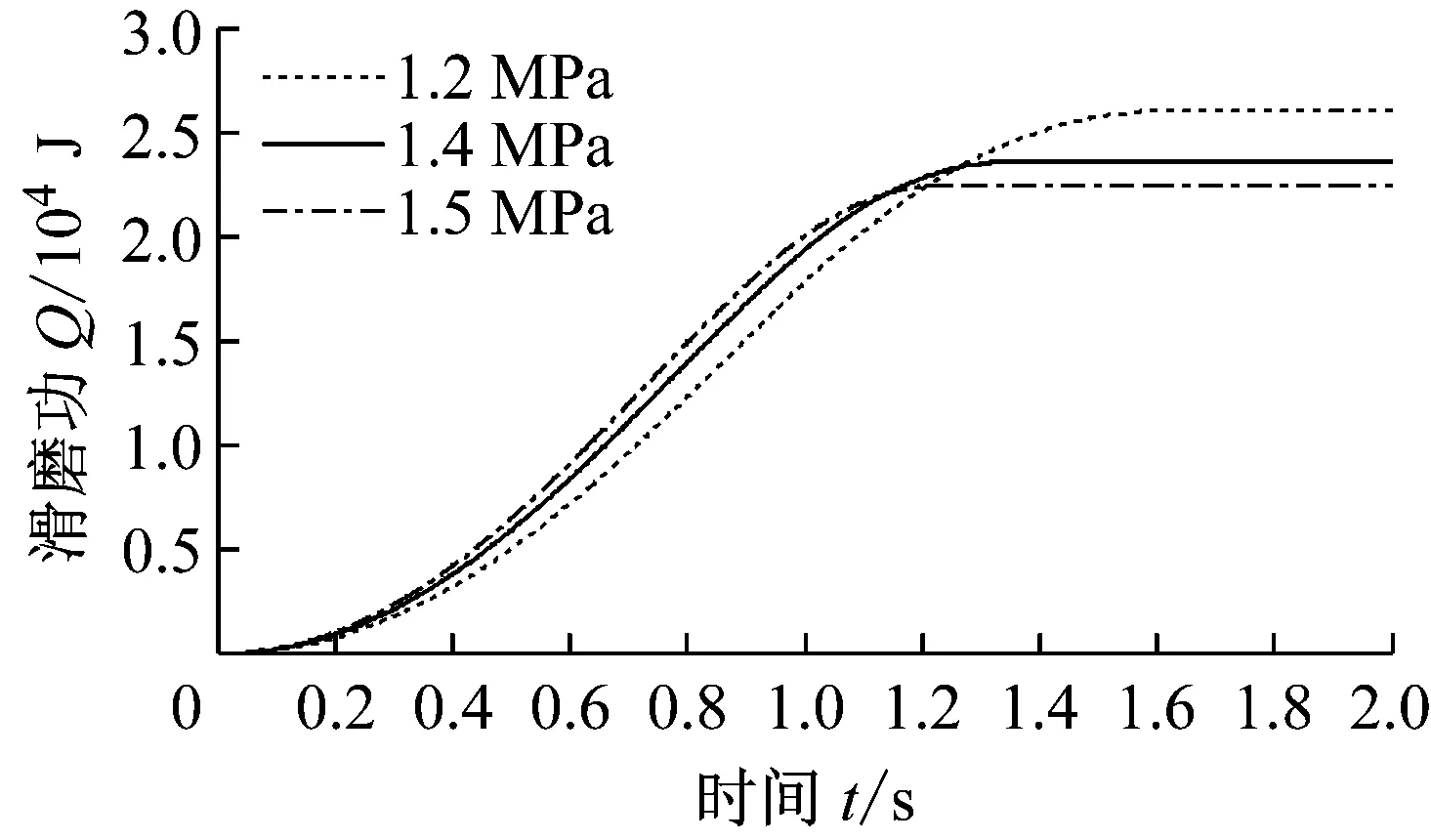

分别在不通油压下离合器接合过程的仿真,这样可以得到不同油压对于离合器接合过程的影响情况,见图3。在图3中,油压在1.2 MPa、1.4 MPa和1.5 MPa下离合器接合完成时间分别为1.61 s、1.35 s和1.23 s,其油压越大,说明主离合器接合越快。

图3 不同油压下离合器接合过程图

图4和图5分别为3种不同油压下离合器接合过程中的滑磨功率和滑磨功变化情况。当油压在1.2 MPa时,其滑磨功率最小,但其产生的滑磨功最大;当1.5 MPa时,情况正好与之相反。由于油压小,需要滑磨的时间越长,尽管滑磨功率小,但整个滑磨功并没有减少。但这也并非意味着主离合器接合过程油压越大越好,因为油压越大,接合时间越短,这样接合过程会产生很大的冲击,故在选择油压时,要综合考虑滑磨功和冲击度的影响,这对选择合适的油压对离合器有很重要的意义。

图4 不同油压下离合器的滑磨功率图

图5 不同油压下离合器产生的滑磨功

将车辆手动变速箱设在固定挡位(I挡),在实际固定油压(1.5 MPa)的情况下,对动力换挡变速箱分别在1、2、3、4挡时进行离合器起步接合过程的仿真。图6为动力换挡变速箱在1、2、3、4时的主离合器接合过程,4挡的接合时间分别为1.26 s、1.28 s、1.315 s和1.38 s。这说明传动比越大(即挡位越低),接合时间越少,主要原因是低挡从发动机传递过来的转矩大、速度小,离合器主动端速度下降快,与从动端速度很快趋于一致,这也符合常规的车辆起步情况,一般采用低挡起步。

图6 不同油压下离合器接合过程图

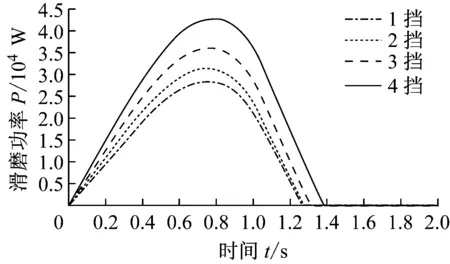

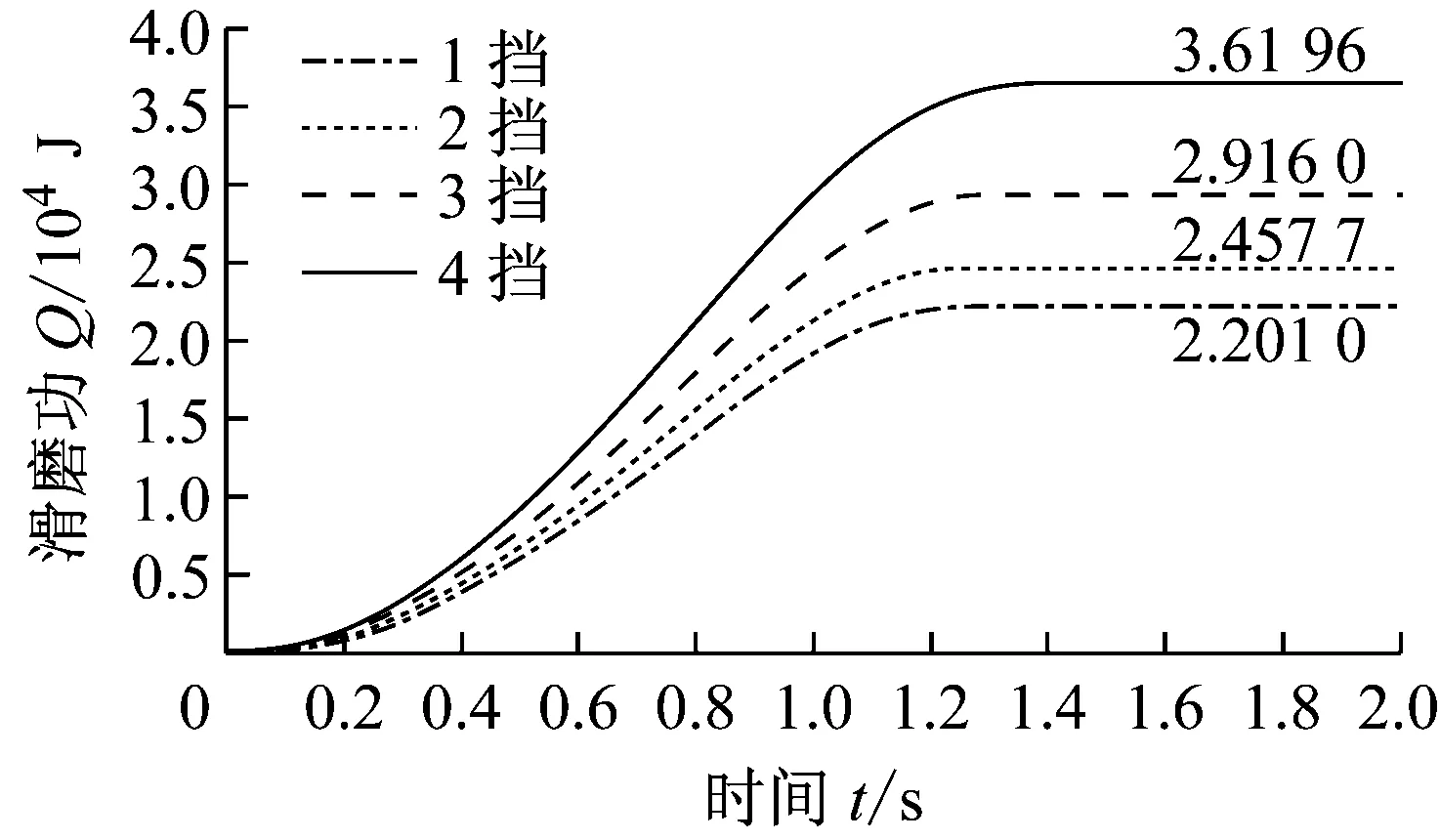

图7和图8分别为各个挡位离合器接合过程的滑磨功率和滑磨功的变化情况,整个过程中4挡的滑磨功率和产生的滑磨功都最大,1挡最小,这也说明了高挡位不利于离合器起步接合过程。高挡时,接合时间长,滑磨功较大,滑磨功率也较大,主要原因是高挡时离合器主、从动端的速度差较大,即使高挡转矩较小,但相对来说还是速度差对离合器滑磨功率的影响更大。

图7 各挡位时离合器的滑磨功率图

图8 各挡位时离合器的滑磨功率图

5 结论

根据车辆传动系统的动力学利用MATLAB/Simulink建立湿式主离合器起步接合过程仿真计算模型,分别对湿式主离合器不同油压、不同挡位下的离合器接合过程、滑磨功率、滑磨功进行仿真对比分析。

分析结果显示:

1) 油压越大,接合时间越短,尽管滑磨功率较大,但整个过程中产生的滑磨功较小。

2) 挡位越低,接合时间越短,其过程中产生的滑磨功以及滑磨功率越小,有利于车辆起步。