矿山大型双驱环齿磨机高压变频驱动系统设计

张文超

(紫金矿业建设有限公司 厦门设计分公司, 福建 厦门 361009)

0 引言

磨机是矿石被破碎后再进行研磨的关键设备,被广泛用于矿山选矿环节。磨机的工作原理是在其筒体内装入一定数量的钢球作为研磨介质,物料由磨机进料端装入筒体内,当磨机筒体转动时,研磨体由于惯性和离心力作用,使它附在筒体衬板上被筒体带走,当被带到一定高度的时候,由于其本身的重力作用而被抛落,下落的研磨体将筒体内物料击碎[1]。

随着市场对矿产需求的不断增加,磨机作为矿山磨矿厂房的核心设备,如何发挥其最佳的工作性能,使其可靠稳定地运行,是目前矿业企业需要解决的迫切课题。磨机传统的控制方式是电气软启动后工频运行,启动采用电动机空转异步启动,同步挂网运行方式。由于电动机在异步启动阶段输出力矩很小,不能带动磨机启动,电动机启动完成后必须通过空气离合器加载。而气动离合器是定速方案必配部件,成本高,且加载过程对机械齿轮冲击大,严重影响磨机寿命。故传统控制方式不能适应不同类型矿料变化和生产情况变化,生产效率无法提升。

随着矿山规模的不断扩大,大型双同步电动机驱动磨机配高压变频调速系统控制得到越来越广泛的应用,尤以高性能高压功率器件中压交-直-交变频器+高效能同步电动机,使磨机驱动系统具有高可靠性、稳定性和灵活性。不仅传动系统可以直接全载启动磨机并运行,变频运行可以完成负载平衡控制,保证两台电动机出力的不平衡度小于1%,保护小齿轮。对于不同类型矿料,可使磨机运行在最佳磨矿速度点,减少返砂率,提高磨机效能[2]。通过磨机的实际运行比较可知,采用高压变频调速系统控制大型双同步电动机驱动磨机是磨机最有发展前途的驱动方案。

1 工程概况

紫金山金铜矿是紫金矿业集团的主要生产矿山,其下属铜矿第三选矿厂于2016年8月建成投产,生产规模为45 000 t/d,为国内大型铜矿选矿厂。铜矿第三选矿厂磨矿厂房内安装有1台溢流型球磨机及1台半自磨机,其中半自磨机规格为φ11.0 m×5.4 m,半自磨机采用两台高压同步电动机驱动,单台电动机主要参数如表1所示。

表1 单台电动机主要参数

2 系统供电主回路设计

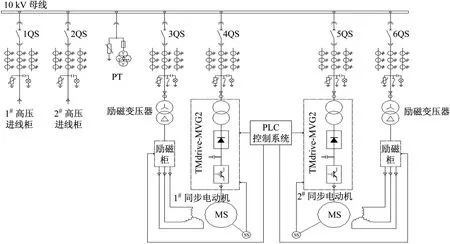

根据标准GB 50070—2009《矿山电力设计规范》相关规定,大型有色金属矿山磨机属于二级电力负荷,需采用双回路电源线路供电,两路电源均直接引自矿区110 kV麒龙变电所10 kV侧的不同母线段,电气主接线如图1所示。

图1 电气主接线图

3 主控设备选型

3.1 高压变频驱动系统选型

3.1.1 驱动系统

选用东芝三菱(TMEIC)TMdrive®-MVG2系列高压变频器,属于单元串联完美无谐波变频器。变频器每相8单元串联,三相共24个单元,整流脉冲数为48脉冲,对电网的谐波小于2%。输出电平数为相电压17电平,线电压33电平,对电动机无谐波[2]。

变频器每个变频单元包含1个三相二极管整流桥和1组IGBT逆变模块及滤波电容,变压器采用48脉冲移相整流干式变压器。变频器带总线通信接口,强制风冷却。

3.1.2 变频器参数简要计算

变频器容量≥电流波形修正系数×电动机功率/(电动机功率因数×电动机效率)=1.1×6 500/(0.977×0.956)=7 655 kVA。

变频器电流≥变频器容量/(1.732×电动机线电压)=7 655/(1.732×10)=442 A。

由于变频器传给电动机的是脉冲电流,其脉冲值比工频供电时电流要大,由此须将变频器的容量留有适当的余量。对照手册,选择TMdrive®-MVG2-9 000 kVA-10 kV变频器,变频器输出容量9 000 kVA,额定输出电流520 A,过载电流651 A,适用电机容量7 800 kW。变频器对电动机的过载能力为165%/min,大于一般150%/min的过载能力要求。变频器额定输入电压10 kV,输出电压0~10 kV,功率电网侧的功率因数大于0.95,变频器效率97%。

3.2 高压开关柜选型

高压开关柜选择KYN28A-12型金属铠装中置式高压真空开关柜,内配固封式高压真空断路器,弹簧操动机构,操作电压DC220V。高压柜内设自动电加热除湿器、温湿度控制器。高压柜内设多功能电能表、多功能电力仪表及微机综保装置,带通信接口,能读取电压、电流、功率等参数并能计量电能。

3.3 微机励磁装置及励磁整流变压器选型

同步电动机励磁电压94.5 V、励磁电流420 A,励磁装置选用KGLF-600/110型微机控制无刷同步电动机励磁系统,直流输出600 A、110 V。内置核心控制单元微机控制励磁调节器,集励磁系统测量、控制、调节与保护。励磁变压器选用B级绝缘干式整流变压器,与励磁装置配套[4]。

3.4 直流电源屏选型

直流电源屏选用GZDW系列高频开关直流电源柜,作为控制、信号、事故照明等负荷的正常与事故情况下的直流电源系统,产品具有RS-485通信接口。直流电源屏交流输入电压380 V,直流输出电压220 V,蓄电池选用铅酸免维护蓄电池。

4 微机综合保护系统设计

10 kV进、出线柜安装有技术先进、高可靠性的专用综合保护监控装置,实现10 kV系统的控制、保护、测量、信号及管理、调度、远动等功能。具体保护配置:

1) 10 kV进线柜设限时速断、过电流、单相接地保护、零序过流保护;

2) 10 kV电力变压器设电流速断、过电流、单相接地及超温保护;

3) 10 kV高压电动机设电流速断、过负荷、单相接地保护;

4) 10 kV母线电压互感器开口三角形设接地保护。

5 变频控制系统运行分析

半自磨机采用双电动机、双变频器进行驱动,两台变频器分别控制半自磨机两台电动机同时运行。故要求两台变频器的负载自动均衡,变频器必须具有多机负载自动均衡的控制功能,同时还必须具有防结块保护和结块后的处理功能。

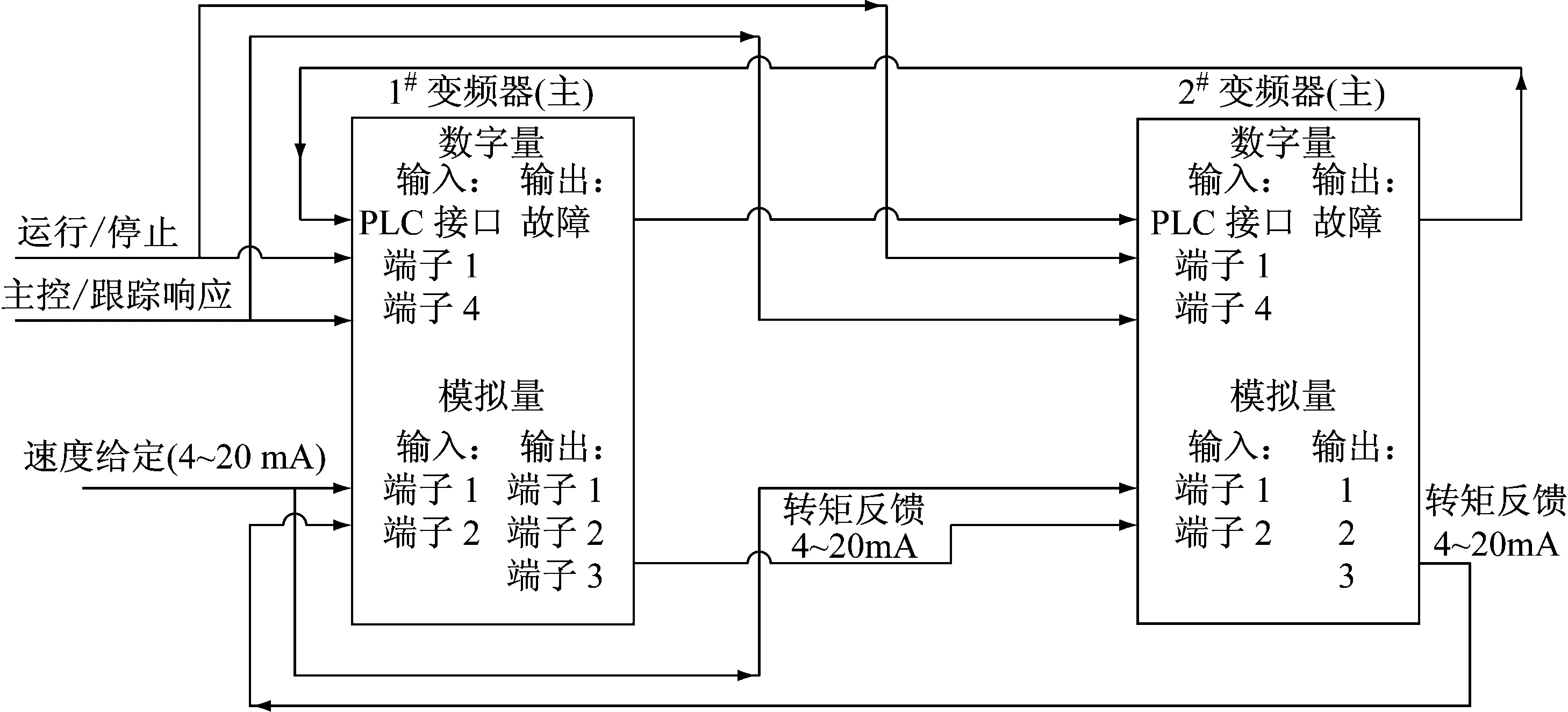

1) 双机变频驱动的负载均衡控制。东芝三菱TMdrive®-MVG2系列高压变频器,控制采用带速度传感器的矢量控制,变频器对电动机的转矩电流和励磁电流分别进行闭环控制,变频器可以直接控制电动机的转矩。因此双电动机双变频器的控制采用主从控制,主机速度闭环控制,同时主机变频器将转矩信号输出到从机,从机进行转矩闭环控制,使从机的转矩和主机相同,可以达到两台电动机的负载转矩完全一致的效果[5]。由于转矩电流的闭环控制响应速度极快,为毫秒数量级,一般控制在5 ms左右。故转矩闭环的响应速度极快,转矩反馈会紧紧跟随转矩给定,这就可以达到两台电动机的转矩始终动态一致的效果,这种负载的均衡控制功能,可以使两台电动机的转矩不均衡度控制在1%左右。图2为控制框图。

图2半自磨机双机驱动负载均衡控制框图

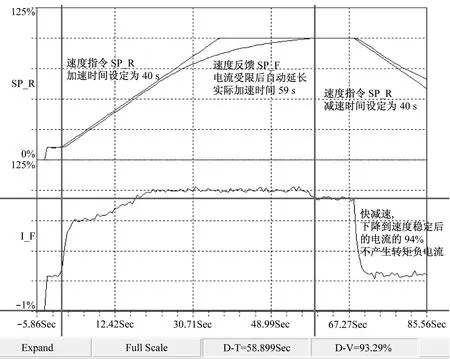

2) 动态加、减速时间控制。具有电流限制功能,利用电流限制功能限制加速时的最大电流不超过额定电流,并利用软失速功能,保证加速和运行时永远不过载,不会因为过载保护而跳闸。同时还可以限制减速时的再生转矩电流不为负,使减速时不会产生给电容充电的再生电流。因此,电容上不会产生过电压,也不会因减速时间太短而造成过电压跳闸保护[6-7]。变频器快速减速时转矩电流降到0后不再下降,不会为负值,变频器自动延长减速时间,使电动机惯性柔和减速。变频器不会发生加速中的过电流跳闸或减速中的过电压跳闸,运行的可靠性更高。

3) 发生结块或者矿料粘连的处理办法。正常运行时不会发生,一般发生在启动时。可由PLC比较变频器的转矩电流和最大转矩电流,其实际转矩电流一旦达到或超过最大转矩电流,说明矿料粘连或结块,需要保护停机。

图3 半自磨机动态加、减速时间控制图

6 结论

半自磨机转速过快,矿石会因为离心力紧贴着磨机的内壁不会坠落,与磨机壁发生粘连,无法达到磨碎的目的。如果转速太低,坠落时的高度低,或者坠落的矿石量过少,磨矿效果不明显,影响产量。因此半自磨机一般要求速度可调,使矿石能够在较合适的位置自由坠落,达到最佳磨合的效果,同时还可以提高生产率。变频器是目前最好的调速工具,半自磨机采用变频器调节速度,其投运以后,从现场反馈的半自磨机运行状况来看,达到了预期效果,保证了系统设计的平稳、可靠运行。