金属管棒材飞剪机构曲轴的优化设计

李 辉

(湖北新冶钢有限公司,湖北 黄石 435000)

0 前言

飞剪机是对连续式轧钢生产线上的轧件实施剪切工艺的一种设备。通过有限元对飞剪机构中曲轴的模态分析,依据其结果来对机构的参数进行改进和最优化设计。从而对飞剪机中关键件的设计改进提供新的思路。

1 模态分析方法

飞剪机曲轴分析方法有有限元方法和试验模态分析。有限元分析方法是将对象划分为有限个单元后,进行计算分析,得到一个近似值。试验模态分析方法有锤击法模态测试和激振器法模态测试。本文的曲轴模态分析采用ANSYS有限元方法[1]。

模态分析也称为模态提取,通过计算特征值和特征向量来得到相应的模态特性,采用ANSYS进行分析时,多数使用三种提取方法:①分块兰索斯法、②子空间法、③缩减法。综合考虑计算精度和速度,本文采用分块兰索斯法进行模态提取。

2 曲轴模态分析

曲轴的模态分析可以借助ANSYS Workbenth模态分析的版块,计算出曲轴在各个阶段的固有频率的各个阶段的振型图。ANSYS模态分析是其他线性动力学分析的基础,一些线性动力学分析需在模态分析的基础上进行。在对飞剪机构的设计,曲轴的模态分析是十分重要的。

2.1 曲轴有限元模型建立

确定飞剪机部件和组装件的固有频率,是飞剪机构曲轴设计重要的步骤。对曲轴进行分模态分析可以看出曲轴在哪一阶容易出现共振现象。在设计飞剪机构之前,必须分析好曲轴的动态特性。当曲轴的工作频率与固有频率相等或者是接近时,就会产生共振现象,可能导致飞剪机构的使用寿命,严重时会损坏飞剪机构,导致生产线中断[2]。由于低阶固有频率易出现共振现象,不用分析曲轴的高阶频率,本文只分析前四阶模态频率。

2.1.1曲轴模型导入

由于曲轴结构不规则,在ANSYS中建模较为复杂,本文采用SolidWords进行曲轴的三维实体建模,由于曲轴的结构比较复杂[3],由于曲轴的圆角、倒角、螺纹和凹槽不影响结果分析,所以将模型简化,然后导入到ANSYS中。导入ANSYS曲轴三维图,如图1所示。

图1 曲轴三维图

2.1.2定义材料属性

曲轴的材料属性对模态分析有影响,不同的材料对应的物理性能不同,对结果也存在很大的影响[4]。本文所选择曲轴的材料属性如表1所示。

表1 曲轴的材料属性

2.1.3网格划分

划分网格对于曲轴有限元模型的建立和分析误差有紧密的联系,要考虑飞剪机构中的实际运作情况,有效的网格划分,对后面的曲轴结构优化设计也不会造成影响[5]。

(1)网格数量。由于模态分析是将三维实体模型离散为多个有限元来进行近似计算[6],网格数量对应有限元的数量。所以应当选择合适的网格大小,在不影响计算精度的情况下减少分析的工作量。

(2)网格的疏密。在曲轴划分网格时,应遵循曲轴不同的地方,网格的疏密程度也不一样。曲拐连接的部位和曲轴应力比较集中的部位应密集些[7],曲轴其余的部分可划分的松一些,四边形的网格可以满足计算要求。

(3)单元阶次。网格单元的有不同阶次之分,在划分网格的时候[8],要对曲轴的不同部位选择不同的网格单元阶次。对于曲轴的模态分析,曲轴曲拐的连接处和曲轴轴端位置应选择高阶次单元提高计算精度,其余的地方可以用一次线性单元。

本文对曲轴进行手动网格划分,曲拐部分单元尺寸为0.1,其他部分单元尺寸为0.15,如图2所示为划分网格后的曲轴有限元模型。

图2 曲轴的有限元模型

2.2 定义边界条件

曲轴边界条件的定义指的是施加相应的载荷和约束[9],根据曲轴的实际工况定曲轴的边界条件。飞剪采用启停工作制,剪刃的运动方式采用第一种运动方式,即从初始位置加速到剪切位置,匀速剪切,减速到初始位置,在剪切瞬时,剪切力最大,所以分析此刻曲轴的模态,根据前面公式计算最大剪切力,并施加到曲轴与刀架连接的轴颈处,还需要在轴承支撑的轴颈处添加径向约束。

2.3 模态分析求解

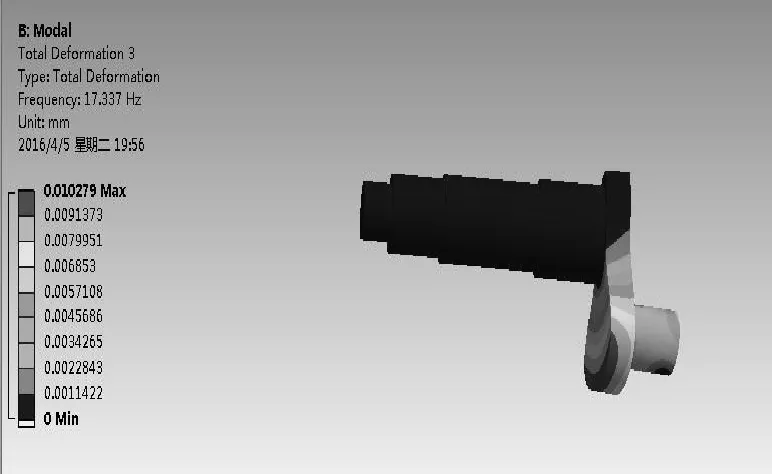

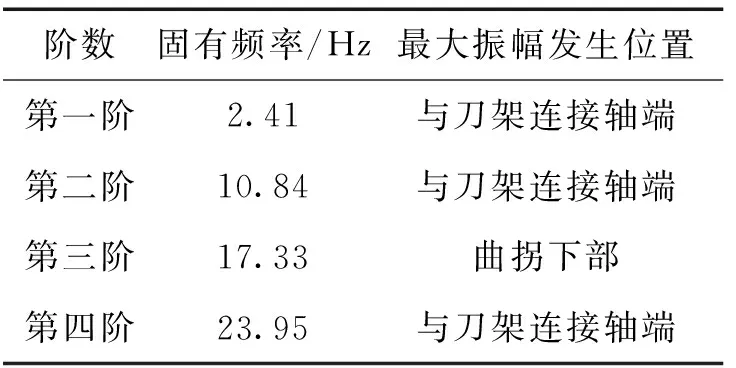

对曲轴划分完网格,定义好材料属性并添加完约束条件后[10],用ANSYS的求解模块进行模态分析计算,可以得到曲轴的各阶模态振型图。由于高阶模态的固有频率较高,不会出现共振现象,所以本文只分析前四阶模态。各阶模态振型如图3~图6所示,由四阶模态振型图,得出曲轴的模态特性,如表2所示。

图3 第一阶模态振型

图4 第二阶模态振型

图5 第三阶模态振型

图6 第四阶模态振型

阶数固有频率/Hz最大振幅发生位置第一阶2.41与刀架连接轴端第二阶10.84与刀架连接轴端第三阶17.33曲拐下部第四阶23.95与刀架连接轴端

通过模态分析后得出了前四阶模态的振型和固有频率[11],分析可能引起共振,曲轴的工作频率

(1)

式中,f为曲轴工作频率,Hz;n为曲轴转速,r/min。

由于电机转速为750 r/min,传动比为10,所以曲轴转速为75 r/min,那么曲轴的工作频率为1.25 Hz。通过表2可以看出,阶数越高,固有频率也越高,曲轴的一阶固有频率为2.41 Hz,与工作频率相差不大,易引起共振,对曲轴的寿命有所影响,严重的共振现象会使飞剪机构的无法正常运转。由上述的四阶模态振型图可以反映出飞剪曲轴的振动特性,曲轴的第一阶固有振型对飞剪曲轴有重要的影响,另外第一阶模态振型图中,曲拐的右轴端朝Y轴负方向弯曲[12],随模态阶数的增大,逐渐朝Y轴的正方向弯曲,曲拐连接处和轴端容易引起剪切变形,因此需将飞剪曲轴的结构进行优化,使曲轴各阶的固有频率和刚度,避免发生共振现象。

3 曲轴优化改进

对曲轴在剪切时刻进行了模态分析,发现曲轴第一阶模态的固有频率与工作频率相差不大,曲拐连接处和轴端振幅最大,容易引起剪切变形。为改善曲轴的振动特性,对曲轴的尺寸进行改进,对优化的方案进行模态分析。

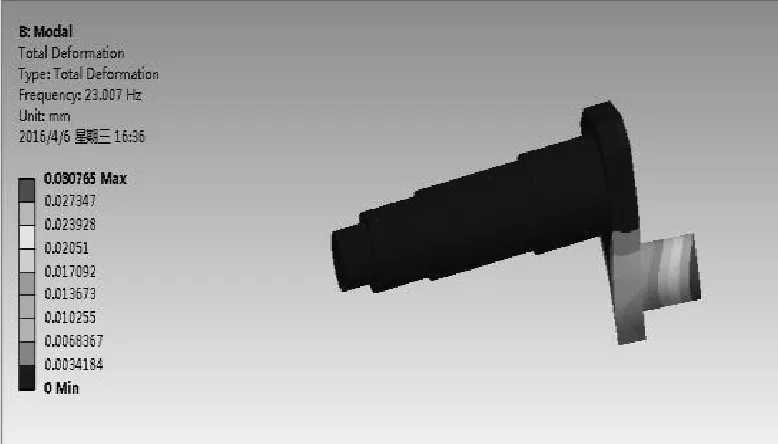

飞剪机构曲轴的低阶固有频率容易引起共振现象,本文拟通过修改曲轴结构尺寸来提高曲轴低阶固有频率。选择增大曲拐厚度的方案,将曲轴曲拐厚度增大到60 mm,曲轴的其余尺寸不改变,对改进后的各阶模态有限元分析如图7~图10所示,汇总结果如表3所示。

图7 优化后的曲轴第一阶模态振型

图8 优化后的曲轴第二阶模态振型

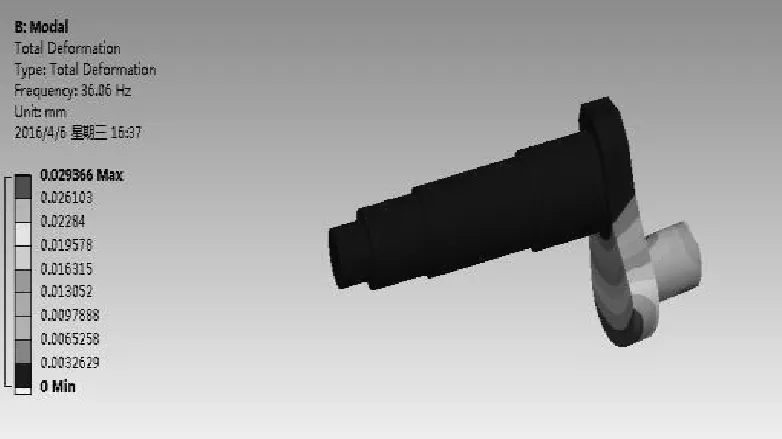

图9 优化后的曲轴第三阶模态振型

图10 优化后的曲轴第四阶模态振型

阶数固有频率/Hz最大振幅发生位置第一阶13.29与刀架连接的轴端第二阶23.01与刀架连接的轴端第三阶36.06曲拐下部第四阶51.07与刀架连接的轴端

对优化前后的曲轴各阶模态固有频率进行比较,如图11所示,增加曲拐厚度后,曲轴固有频率均有所提高,其中阶数越高,增幅相应也越大。另外曲轴的工作频率为1.25 Hz,优化后的曲轴第一阶固有频率为13.29 Hz,二者相差较大,从转速方面来看,曲轴的临界转速高于工作转速,避免了发生共振现象的发生。

图11 优化前后曲轴的固有频率

4 结束语

本文对曲轴进行了模态分析,得出曲轴的前四阶的固有频率,经过计算,曲轴工作频率和曲轴第一阶固有频率相差不大,易引起共振,所以拟对曲轴结构进行优化。将曲拐厚度增加到60 mm后进行模态分析,最终计算出的第一阶固有频率远大于曲轴的工作频率,从而避免发生共振。通过有限元分析,对关键部件进行了改进,从而对飞剪机的优化起到极其重要的作用。