基于柔性直角坐标机器人的火箭连接器自动对接过程分析及试验

李泳峄,吴新跃,翟 旺,白文龙,李道平

(北京航天发射技术研究所,北京,100076)

0 引 言

在航天运载火箭发射支持系统中,地面的推进剂加注系统、供配气系统的管路与运载火箭间需通过连接器进行对接,实现气/液态介质进入或者流出火箭的功能。目前,连接器与箭上接口的对接工作多以人工方式完成为主,而箭上接口的位置、运动范围及速度在外界风载等因素作用下持续变化,人工对接方式对操作人员及地面保障条件的要求高,尤其在紧急情况下,容易引发箭上推进剂贮箱压力剧增后爆炸、发射设施损毁及人员伤亡等事故[1,2]。因此,开展连接器与箭上接口自动对接技术的研究对于提高航天发射支持系统、人员安全性,解决快速发射、发射准备流程可逆等需求具有重要意义。

美国、俄罗斯、中国等对运载火箭连接器自动对接技术、对接机构等开展了持续、深入的研究[3~8]。美国前期对土星Ⅴ、宇宙神5、X-33等型号运载火箭/飞行器开展了平衡臂式、伸缩式等脐带自动对接装置的研究[3];2004年,肯尼迪航天中心、Rohwedder公司开发了远程智能脐带对接系统原理样机,该对接系统可在6个自由度上移动,对接后被动随动,并且具备人工操作等功能,可减少人为参与进行推进剂加注工作过程中潜在的危险,但目前无火箭发射应用的公开报道[4];2007年,提出“自动对接地面脐带连接器系统”研究计划,用于保持可靠性,并减少地面脐带连接的操作时间和投入人力[5];2012年,肯尼迪航天中心针对战神Ⅰ研制了由内板、外板等组成的线性脐带对接锁紧机构,外板用于与火箭连接,内板由人工推动将连接器与火箭对接[6]。俄罗斯的旋风号、天顶号运载火箭最早采用锥杆-伞导向式自动对接机构完成了连接器与火箭间的自动对接与分离,但由于其箭上接口均位于箭体尾部,与连接器相对静止,对接难度较小[3~8]。中国在连接器自动对接技术的目标检测、对接锁紧机构、低温密封、自动分离等方面积累了宝贵的经验,对连接器自动对接技术特征进行了分类,并结合中国现役火箭总体技术特点提供了相关建议,此外针对六自由度机械臂式连接器自动对接系统的控制流程进行了深入研究[3,8,9]。

本文重点研究航天发射场中火箭连接器自动对接技术,并开展连接器自动对接系统的技术方案设计及试验验证,为其在后续运载火箭实际发射准备流程中的应用提供技术支撑。

1 连接器自动对接技术

1.1 连接器自动对接技术构成

在如图1所示的航天发射场中,包括发射区、推进剂罐区、技术阵地等,其中发射区主要包括发射台(含脐带塔、摆杆)以及坐落于发射台上的火箭等,罐区主要包括推进剂贮罐、管路等。火箭推进剂输送管路经罐区、发射区、脐带塔后铺设至火箭不同芯级对应的摆杆末端,通过连接器与箭上接口对接,实现推进剂加注或泄出火箭的功能。

连接器的主要工作过程如下:

a)在技术阵地人工操作完成连接器与箭上接口对接,随火箭及发射台转移至发射区后,进行推进剂的加注;

b)推进剂加注完成后,连接器与箭上接口分离,摆杆打开;

c)判断火箭发射状态,满足要求则点火发射,火箭升空;异常情况需推迟或中止发射时,摆杆重新合拢,人工完成连接器与箭上接口快速二次对接,进行推进剂泄出,排除火箭上推进剂贮箱内压力过高引发爆炸的危险。

可见,火箭连接器自动对接技术主要用于解决上述发射准备流程中连接器与箭上接口在技术阵地的首次对接以及在发射区出现异常情况下的二次对接,以取代目前的人工对接方式,降低对操作人员及地面保障条件的要求。

图1 火箭连接器自动对接技术构成示意Fig.1 Application Background of the Umbilical Connector Autonomous Mating Technology for Launch Vehicle

1.2 技术特点及需求

通过分析,影响连接器与箭上接口对接过程的因素包括以下几方面:

a)火箭、发射台摆杆等大型结构在外界风载作用下均持续晃动,且距离地面越高,晃动现象越明显,箭上接口相对连接器位置持续变化;

b)推进剂加注过程中,火箭自身质量增加,箭上接口随火箭下沉;

c)低温推进剂温度较低,导致箭体结构变形及箭上接口位置变化。

因此,在火箭连接器的自动对接过程中,可以认为箭上接口相对连接器会沿6个方向进行运动,即X,Y,Z 3 个方向的平动以及 R(x),R(y),R(z)3 个方向的转动,如图2所示。

图2 箭上接口、连接器坐标系示意Fig.2 Coordinate System between Launch Vehicle and Umbilical Connector

结合发射场实测数据,通常箭上接口沿X,Y水平方向的晃动范围及速度较大,而沿Z方向的晃动范围、速度以及 R(x),R(y),R(z)3 个方向的转动范围相对较小。箭上接口与连接器的持续晃动明显增加了自动对接技术的实施难度。

参照目前人工完成火箭连接器对接步骤,实现连接器自动对接技术应首先解决以下技术需求:a)对接前对相对晃动的箭上接口位姿检测技术;b)对接过程中连接器的位姿调整及控制技术;c)对接后加注过程中连接器与箭上接口的长时间随动技术。

1.3 技术方案

针对火箭连接器自动对接的技术需求,梳理出连接器自动对接系统的功能需求应包括检测功能、控制功能、位姿调整功能,并形成了如图3所示的连接器自动对接系统技术方案,主要由检测系统、控制系统、柔性位姿调整系统及连接器等组成。

图3 连接器自动对接系统技术方案Fig.3 Technical Scheme of Umbilical Connector’s Autonomous Mating System

连接器自动对接系统的各部分功能如下:

a)检测系统:实时、准确获取自动对接系统中连接器与箭上接口的相对位置、速度等运动信息,并反馈至控制系统;

b)控制系统:根据检测系统反馈的箭上接口运动信息,解算出连接器与箭上接口的位姿偏差信息,并输出柔性位姿调整系统位姿调整的控制量;

c)柔性位姿调整系统:对接过程中根据控制系统输出的控制量,对连接器的位姿进行实时调整,实现与箭上接口的位姿一致,完成对接后与连接器分离;

d)连接器:自动对接系统的工作对象。

由于连接器在自动对接过程中,箭上接口在持续晃动,自动对接系统的检测、控制、位姿调整等环节的性能将影响连接器自动对接过程能否顺利完成。目前,在工业自动化领域,高性能的检测、控制设备应用广泛,例如视觉传感器、多维力传感器、激光传感器、运动控制卡、单片机等,可满足响应快、精度高等需求。因此,如何通过柔性位姿调整系统实现连接器与箭上接口的位姿一致,是实现连接器自动对接的重要环节。

2 连接器自动对接系统设计

2.1 工业机器人概述

工业机器人是集机械、电子、控制、传感器、人工智能等多学科于一体的现代自动化设备,目前已普遍应用于汽车、机械制造、零件分拣、仓库堆垛等行业中,对于提高自动化水平、生产效率及经济效益,改善工人劳动条件等方面作用明显。通用工业机器人按机构特征可划分为直角坐标机器人、圆柱坐标机器人、球坐标机器人、关节机器人等,各类机器人特点各异,应根据不同的应用场合及功能需求对机器人的形式进行选择[9]。

其中,直角坐标机器人也称为桁架机器人或龙门式机器人,通过本体部分的X,Y,Z轴提供3个独立的自由度运动,完成空间点的定位工作,其次通过在末端增加球腕结构等方式,完成末端执行机构的姿态调整,基本满足所有工业自动化任务,具有以下特点:组合结构形式多,适应性强,结构简单;行程大、负载能力强;动态特性好、精度高;每个自由度间相互独立,无耦合,空间夹角为直角,控制简单;可靠性好、维护简单等[9,10]。

2.2 总体方案设计

结合连接器自动对接技术需求特点,制定了连接器X,Y,Z 3个方向位置主动调整及R(x),R(y),R(z) 3个转动方向位置被动适应调整的设计思路,首次设计了一种基于柔性直角坐标机器人的连接器自动对接系统,如图4所示。

图4 柔性直角坐标机器人式自动对接系统方案Fig.4 Umbilical Connector’S Autonomous Mating System Scheme Based on flexible rectangular robot

由图4可知:

a)直角坐标机器人由底座、进退座、横移座、升降座及各向导轨副组成,解决对接过程连接器与箭上接口在图2中X,Y,Z 3个方向的位置误差调整,为主动调整;

b)直角坐标机器人升降座末端设计了由多组气弹簧组成的柔性机构,对接前对连接器进行定位,解决对接过程连接器与箭上接口在图2中R(x),R(y),R(z) 3个转动方向的小范围偏差,对接后与连接器分离,为被动适应调整;

c)连接器与箭上接口的对接面设计了锥杆-伞式导向结构,辅助二者完成小位姿偏差时的插入、自动对接等流程;

d)由激光传感器及相机组成的检测系统安装在直角坐标机器人上,对连接器与箭上接口在X,Y,Z 3个方向的位置误差进行检测,并反馈至控制系统进行随动控制。

3 连接器自动对接过程及试验分析

3.1 实物及工作过程

在图 4连接器自动对接系统方案基础上,研制了柔性直角坐标机器人式自动对接试验系统,如图5所示。

图5 柔性直角坐标机器人式自动对接试验系统实物Fig.5 Practical Umbilical Connector’s Autonomous Mating Experimental System Based on Flexible Rectangular Robot 1—箭体模拟装置;2—箭上接口;3—连接器;4—柔性机构;5—升降座;6—横移座;7—进退座;8—底座;9—检测系统;10—靶标;11—控制系统

柔性直角坐标机器人式自动对接试验系统主要包括柔性直角坐标机器人、箭体模拟装置、箭上接口等。其中,直角坐标机器人主要由底座、进退座、横移座、升降座、滚动直线导轨副、滚珠丝杠螺母副、交流伺服电机、柔性机构、连接器、控制系统、检测系统、靶标等组成,设计指标如下:

a)直角坐标机器人X,Y,Z 3个平动方向的最大运动范围为±120 mm,最大运动速度为200 mm/s;

b)柔性机构 R(x),R(y),R(z) 3 个转动方向的位姿偏差适应量为±2.5°;

c)连接器与箭上接口间锥杆-伞导向结构在X向适应范围为±20 mm,在 YZ面上导向适应范围为±10 mm,均满足3个转动方向±2.5°偏差量要求。

柔性直角坐标机器人式自动对接试验系统工作过程如下:

a)箭体模拟装置动作,实现箭上接口在进退、横移、升降3个方向的复合运动;

b)检测系统通过箭体模拟装置上的靶标获得箭上接口相对直角坐标机器人及连接器在X,Y,Z 3个方向位置信息,并反馈至控制系统;

c)启动直角坐标机器人,控制系统根据连接器与箭上接口的实时相对位置偏差信息,分别驱动直角坐标机器人在进退、横移、升降方向进行位置调整,实现连接器与箭上接口在X,Y,Z 3个方向同步随动;

d)推进柔性机构,在连接器与箭上接口间的锥杆-伞导向结构辅助作用下自适应二者小位姿偏差,完成连接器自动对接,柔性机构与连接器分离,直角坐标机器人复位;

e)连接器同箭上接口随动,结束。

3.2 控制系统及控制流程

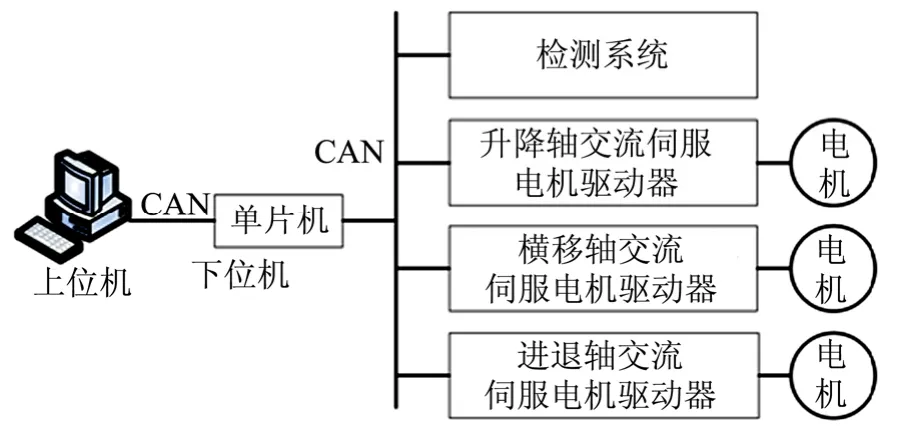

在上述柔性直角坐标机器人自动对接过程中,控制系统需根据检测系统实时反馈的箭上接口与连接器在X,Y,Z 3个方向运动信息,对直角坐标机器人各运动轴的位置、速度等进行控制,属于典型的闭环伺服控制,本文设计的控制系统主要结构如图6所示,上、下位机间采用CAN总线通讯,下位机与检测系统、各运动轴的交流伺服电机驱动器间采用CAN总线通讯,总线通讯速率约1 Mb/s,控制周期约15 ms,检测系统采样周期约15 ms,有效地保证了伺服控制的实时性和精度。

图6 控制系统组成示意Fig.6 Composition of Control System

结合柔性直角坐标机器人式自动对接系统工作原理,连接器自动对接过程可分为准备、三轴跟踪随动、对接3个阶段,其中三轴跟踪随动阶段采用了进退、横移、升降分步顺序执行+持续判断的控制流程,并且各轴交流伺服电机的控制量由PID控制器计算输出,控制流程如下:

a)根据锥杆-伞导向结构在 YZ面上导向能力为±10 mm,设定满足连接器自动对接条件的理论位姿误差e0;

b)通过检测系统、靶标获得连接器相对箭上接口的实时位置信息,并计算获得实时位姿误差e;

c)进退座动作,进入对接工作区后,由实时跟踪误差经PID控制器比例环节、积分环节、微分环节计算,输出进退轴交流伺服电机转速的控制量,实现连接器与箭上接口在进退方向位姿一致;

d)横移座、升降座分别按步骤c模式动作,实现连接器与箭上接口在横移、升降方向位姿一致;

e)持续比较连接器与箭上接口在进退、横移、升降3个方向实时位姿误差e与理论位姿误差e0,判断满足自动对接条件时柔性机构动作,完成连接器自动对接流程。

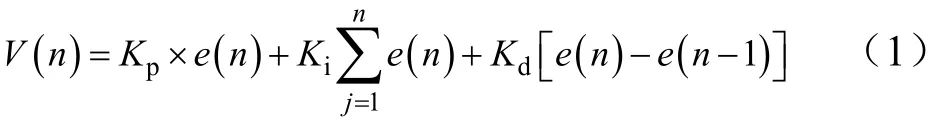

柔性直角坐标机器人在进退、横移、升降3个运动轴的交流伺服电机的控制量为转速,初步采用的控制策略如式(1):

式中 V(n)为第n时刻电机转速,r/min;e(n),e(n-1)为第n、n-1时刻实时位姿误差,mm;Kp,Ki,Kd为PID控制器比例系数、积分系数、微分系数[11~13]。

4 结果与分析

在完成上述柔性直角坐标机器人自动对接试验系统的调试后,开展了系列连接器自动对接试验,通过改变箭体模拟装置的进退、横移、升降方向的运动参数,获得箭上接口不同的运动规律,验证采用柔性直角坐标机器人完成连接器自动对接的功能及性能,初步的试验结果如表1所示。

由表 1可知,该柔性直角坐标机器人各项功能正常,通过检测系统准确获得直角坐标机器人及连接器相对箭上接口的相对位置误差信息后,由控制系统分步实现连接器在进退、横移、升降方向与箭上接口的小位置误差情况下的同步随动,并通过柔性机构、锥杆-伞式导向结构的辅助作用,完成连接器与箭上接口的自动对接、分离流程。

表1 柔性直角坐标机器人自动对接试验结果Tab.1 Autonomous Mating Experimental Results Based on Flexible Rectangular Robot

由表1还可以看出,柔性直角坐标机器人与箭上接口的三向平均位置误差随目标合成运动速度的增加而呈上升趋势,位置误差从合成运动速度±20 mm/s时的±2.2 mm上升至±120 mm/s时的±9.0 mm,其原因为在基于反馈的PID控制模式中,测量、比较、执行等环节的响应时间会引入恒定的系统误差,并随测量值的变化频率增加而增大。

连接器与箭上接口同步随动性能的下降,将影响二者的自动对接过程,后续应对该柔性直角坐标机器人的控制模式、流程、参数进行改进,提高位置跟踪精度,以满足运载火箭实际发射中连接器自动对接技术的需求。

5 结 论

a)连接器自动对接技术对提高航天发射支持系统、人员安全性,解决快速发射、发射准备流程可逆等需求具有重要意义;

b)通过对连接器自动对接技术应用场合及技术需求分析,提出由检测系统、控制系统及柔性位姿调整系统等组成的连接器自动对接系统技术方案,并设计了一种基于柔性直角坐标机器人的连接器自动对接系统方案,解决了连接器与箭上接口相对晃动情况下的自动对接技术问题;

c)研制了柔性直角坐标机器人自动对接试验系统,开展了在箭上接口不同运动规律下的连接器自动对接试验,结果表明该柔性直角坐标机器人可正常实现连接器的位姿调整功能及箭上接口的同步随动功能,并准确、可靠地完成连接器与箭上接口的自动对接、分离流程,为其实际应用奠定了基础;

d)后续针对该柔性直角坐标机器人式连接器自动对接系统在火箭发射流程中的应用,应进一步开展控制模式及参数改进、可靠性验证、与摆杆安装布局优化等工作。