四元复合涂层钛阳极的制备及其在红矾钠合成中的应用

肖 凤 廖辉伟 董明甫 陈 宁 黄玉西

(1. 西南科技大学材料科学与工程学院 四川绵阳 621010; 2. 四川省银河化学股份有限公司 四川绵阳 622656)

重铬酸钠又称红矾钠,是一种重要的无机化工产品。传统的生产方法主要采用硫酸酸化法,其副产物难处理且严重污染环境[1-2]。为了响应国家环保政策,有着“绿色合成”技术之称的电化学合成技术正在尝试用于电催化合成红矾钠。电化学合成技术的核心是阳极材料,钛阳极电极又称形稳电极,是目前应用较广泛的一类阳极电极[3-4],但是电催化过程中钛阳极板上的涂层材料价格高、易脱落仍然是制约红矾钠生产的主要因素之一。为了降低生产成本和提高涂层钛阳极的稳定性,目前主要从以下两方面对涂层钛阳极进行改进:(1)添加Ti,Pt,Nb,Ta,Ru,La等贵金属或过渡金属元素制备多元氧化物涂层,如在Ru-Ti中掺杂La[5],TiRuIrO[6],IrO2+RuO2+SiO2[7],IrO2+RuO2+Ta2O5[8];(2)在基体和活性涂层之间添加中间层,如IrO2[9]。经证实,IrO2-Ta2O5涂层钛阳极作为析氧条件下性能较优异的电极,可在电解介质非常苛刻的条件下使用[10-12],其中添加金属Ti和Nb制备的复合涂层钛阳极未见报道。

本文采用热分解法制备了含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti四元涂层钛阳极,考察了该涂层用于铬酸钠电催化合成红矾钠过程中的工艺参数变化以及涂层使用前后的变化,以便实现电催化合成红矾钠的清洁生产。

1 实验

1.1 涂层钛阳极的制备

钛基体采用20 cm×20 cm×1 mm的钛网,将钛网经过喷砂和600目砂纸打磨,冲洗干净后置于质量分数5%的Na2(CO3)溶液中,加热至沸后保持1 h 停止加热,取出后洗净再置入质量分数为10%的微沸草酸溶液中保持2~3 h,直至基体表面呈现刻蚀均匀的灰色麻面,取出后用蒸馏水冲洗干净,放入95%酒精溶液中备用。

采用热分解方法制备四元复合涂层钛阳极。涂层分为中间涂层和表面涂层,中间涂层涂液由6 g氯铱酸(H2IrCl6),20 mL盐酸溶液和12 mL正丁醇溶液组成。表面涂层涂液由氯铱酸(H2IrCl6)、氯化钽(TaCl5)、钛酸四丁酯(C16H36O4Ti)、五氯化铌(NbCl5)的盐酸溶液组成,其摩尔比为6∶3∶1∶0.2。先用排刷蘸取少量中间涂层涂液,少量多次、均匀地涂刷于钛网表面,涂刷后放入烘箱中120 ℃下干燥约10 min,接着将其取出迅速放入电阻炉中在500 ℃下烧结约10 min,取出后自然冷却至室温,重复上述步骤直至中间涂层涂液用完,接着按照上述步骤再涂表面涂层涂液,最后一次涂完后在500 ℃下退火约1 h,随炉冷却至室温取出备用。

1.2 涂层钛阳极电催化合成红矾钠

电催化合成红矾钠在自制涂层钛阳极/不锈钢两室电解槽中进行,两室中间固定全氟磺酸羧酸复合增强阳离子交换膜,膜两边分置涂层钛阳极(含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti四元涂层钛阳极)和304不锈钢阴极,两极间距约为1.5 mm,阴、阳极板分别与直流电源的负极和正极相连,电流密度为0.30 A·cm-2。阳极和阴极室分别有4个液体进出口,采用蠕动泵和pharmed管输送阳极液铬酸钠溶液(4 L,700 g·L-1)和阴极液氢氧化钠溶液(4 L,50 g·L-1),阳极液和阴极液分别置于80 ℃恒温水浴中,用恒温水浴锅的循环水升温,待温度稳定到80 ℃后,进行实验,利用安培小时计计时,精密电位差计测量槽电压。

1.3 涂层钛阳极材料测试分析

用ZeissNTS Ultra55型扫描电子显微镜检测涂层钛阳极使用前后表面形貌;用X Pert pro型X射线衍射仪分析涂层钛阳极使用前后的晶体结构,X射线源为Cu靶和Kα射线,工作电压40 kV,工作电流40 mA,扫描速度 10°/min。

2 结果与讨论

2.1 四元复合涂层钛阳极在电催化合成红矾钠过程中的工艺参数变化

电催化合成红矾钠过程中理论电催化时间、电流效率、转化率、电耗根据文献[13]进行计算。利用自制电解槽和涂覆了含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti四元复合涂层钛阳极板进行80次(约309 h)铬酸钠电催化合成红矾钠平行实验。

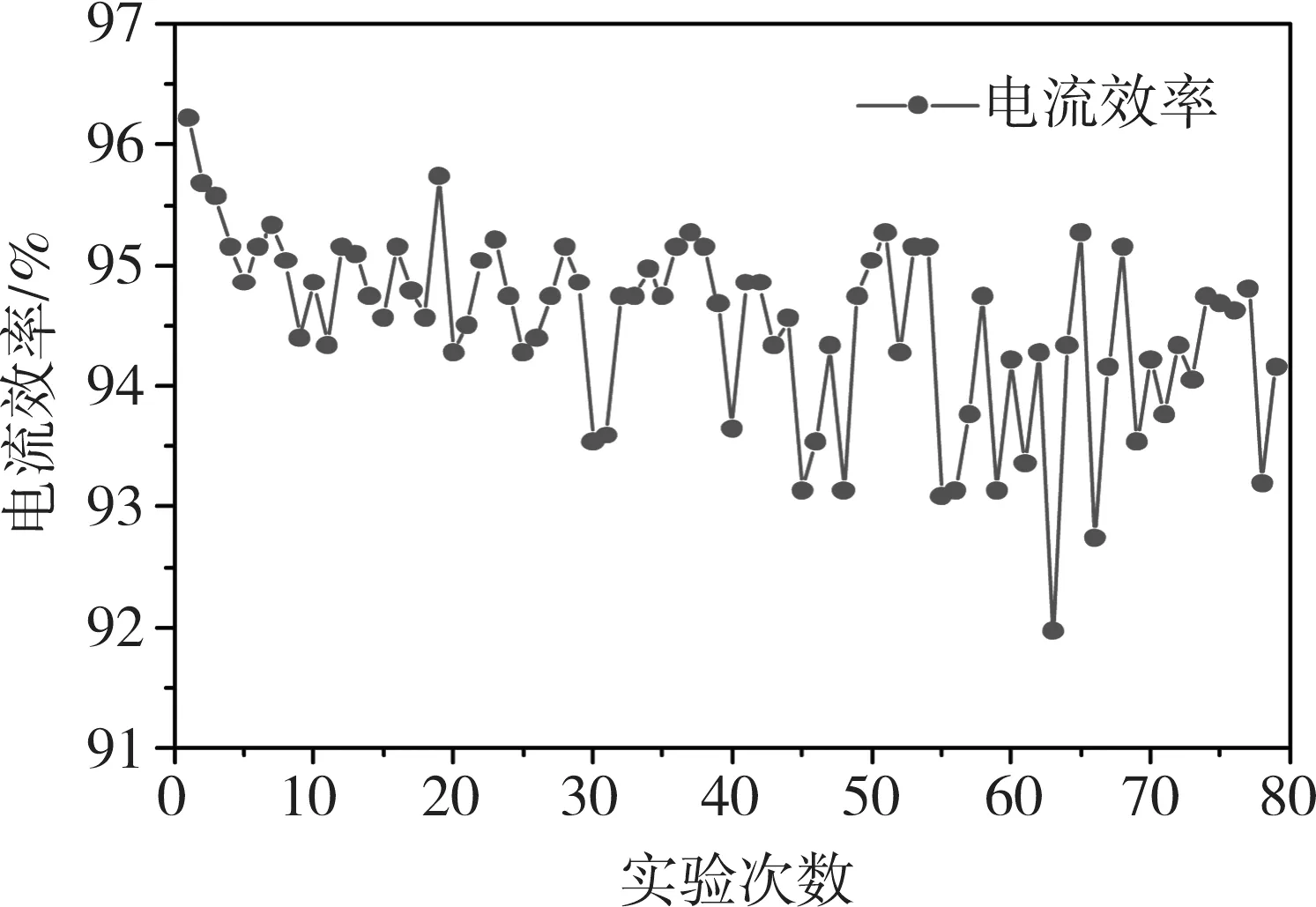

图1为电催化过程中槽电压的变化,其作为评价涂层钛阳极性能优异的重要指标,经过80次平行实验后,约为3.2 V,优于文献[13]中报道的槽电压3.4 V。图2为电流效率,第一次电催化合成红矾钠实验完成后的电流效率为96.22%,最后一次结束后电流效率为94.16%,平均电流效率约为94.50%,优于传统涂层钛阳极[14]。图3为电催化过程中转化率的变化,随着电催化时间的累积,转化率基本保持不变,直至最后一次电催化完成,转化率约为95.14%,同样优于传统涂层钛阳极[14]。此外,电催化合成红矾钠所得红矾钠产品质量高,无铬渣和含铬废气产生,工艺绿色环保[13-14]。

图1 槽电压随电解时间的变化

图2 电流效率随电解时间的变化

图3 转化率随电解时间的变化

由电催化合成红矾钠的实验结果可知,主要考察的电流效率、转化率等工艺参数均优于传统涂层钛阳极,说明添加Nb和Ti有利于电催化反应的进行。添加的金属Nb作为活性涂层的一部分,其化学性质和Ta类似,且价格低于Ta,可控制成本,同时它的电阻率比Ti低3~4倍,其氧化物Nb2O5具有优良的稳定性能,能够提高涂层的抗腐蚀能力。

2.2 含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti阳极使用前后晶体结构

图4为四元复合涂层钛阳极使用前后的XRD对比图。使用前后的涂层钛阳极主要物相的峰位置和峰型基本一致,均由金红石相、金属Ti相和锐钛矿相组成。图中2θ为27.53°和34.95°时,为富Ir的(Ir, Ti)O2的金红石固溶相,2θ为34.43°,62.76° 和53.38°,65.61° 时,分别为IrO2峰和金红石TiO2峰。涂层物相中除了金红石固溶相之外,还出现了微量不利于涂层电催化活性的锐钛矿相,这与烧结过程中金属氧化物的转变温度有关系。另外,在钛阳极涂层使用前后的XRD图谱中所看到的Ti相是Ti基体的衍射峰,这是因为涂层厚度较薄,X射线穿透涂层所形成。综上,该钛阳极涂层经过309 h电解后,涂层组成特征基本保持不变。

图4 含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti阳极的XRD图谱

2.3 含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti阳极使用前后形貌

图5为电催化使用前后四元复合涂层钛阳极表面扫描电镜图,图5(a)中涂层表面致密粗糙、不平整,类似于凹凸不平的洼地,从形貌特征来看更接近于IrO2-Ta2O5氧化物涂层的泥裂状结构,一方面,可能是因为钛基体经过预处理后形成的麻面凹凸不平,从而造成涂覆后的钛阳极表面不平整,另一方面,这与烧结过程中有机溶剂挥发温度和金属氧化物的形成温度差距较大有关[15]。另外,添加的Ti,Nb离子可能对表面形貌有一定影响。对图5(a)中选中区域进行放大得到图5(b),可以观察到表面析出大量IrO2小颗粒,这是因为IrO2较容易产生偏析[16],还观察到少量细微的不规则裂缝,裂缝平均宽度约为2 μm,产生的主要原因是烧结过程中形成的氧化物存在应力分布不均匀的情况,虽然这是热分解法制备涂层均会产生的现象,但引入的中间涂层IrO2可以减少裂纹产生和降低表面裂纹的宽度,同时能与基体TiO2形成固溶体,提高涂层和基材的结合度,使电解液不易进入基材表面形成不易导电的氧化钛钝化膜。图5(c)和图5(d)是电解309 h后的表面形貌图,对图5(c)中选中区域进行放大得到图5(d),首先可以清晰地观察到泥裂状结构,裂纹短而窄且歪曲,裂缝平均宽度约为2 μm,与电催化前的裂纹宽度相比几乎没有改变,这是IrO2做中间涂层和涂层配比的原因。图5(d)中的裂纹表面及边缘仍有IrO2小颗粒析出,说明电催化后的涂层表面未发生明显变化。另外,可以观察到涂层表面的裂缝旁有少部分涂层破裂,因为涂层本身存在裂缝,反应析出的氧气会对涂层产生冲击作用,同时电解液也会随着电催化反应的进行不断浸入表面涂层,引起涂层结合较差的部位产生机械脱落。

图5 含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti阳极使用前后SEM图

含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti阳极经过309 h电解后表面形貌和组成成分基本未发生变化,说明制备的四元复合涂层钛阳极具有良好的稳定性。

3 结论

(1)采用热分解法制备了含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti 四元复合涂层钛阳极,该涂层主要物相为(Ir,Ti)O2金红石固溶相、IrO2、金红石TiO2以及少量(Ir,Ta,Nb)O2的固溶相,添加Nb不仅可以与Ir,Ta形成固溶相还可以降低电极制备成本。涂层表面形貌呈现类泥裂状结构,表面粗糙、凹凸不平,有大量的IrO2晶粒析出,裂纹短而窄,这些特征为电催化合成红矾钠提供了大量的活性位点。

(2)通过自制电解槽考察了含中间涂层IrO2的Ir-Ta-Ti-Nb/Ti四元涂层钛阳极用于电催化合成红矾钠过程中槽电压、电流效率等工艺参数的变化,发现电催化合成红矾钠过程中槽电压约为3.2 V、电流效率约为94.50%、转化率约为95.01%,均优于采用传统涂层钛阳极时的工艺参数,且无铬渣和含铬废气产生,实现了红矾钠绿色清洁生产。

(3)通过XRD和SEM方法分析了涂层使用前后的组织结构特征和表面形貌。结果表明电催化前后的涂层主要物相未发生变化,表面形貌均呈现类泥裂状结构,裂纹宽度仍为2 μm左右,说明制备的涂层具有较好的稳定性。