液压油乳浊液电解过程中掺硼金刚石电极结构演变

张 琳 熊 鹰

(1. 西南科技大学材料科学与工程学院 四川绵阳 621010; 2. 西南科技大学环境友好能源材料国家重点实验室 四川绵阳 621010)

近年来,掺硼金刚石薄膜(BDD)电极作为一种新型电极,具有抗腐蚀、导热性好、强度高、耐磨损、高催化活性等优良性质,使得BDD电极广泛应用于各种废水、切削液等有机物的电化学氧化处理[1-13]。通常使用BDD薄膜作电极电解各种有机物,只考察了有机物的降解而未过多关注此过程中BDD薄膜电极的结构变化,比如在甲酸、葡萄糖或甲醇等有机物的降解过程中,一般认为BDD电极十分稳定,即使是在强酸强碱的介质中BDD电极也能保持良好的稳定性[14]。但据文献报道,BDD电极在电解一些分子量较小的物质,如在电化学氧化过程中存在乙酸或丙酸等有机物时,这类有机物在电解过程中产生的烷基自由基与被氧化的BDD薄膜表面的氧终端反应而产生碳的悬键,而碳的悬键可以使sp3键转化为sp2键,即发生石墨化反应而使BDD电极易于在溶液中被腐蚀[15-17]。这些研究结果表明在电解过程中电解质可致使BDD电极发生微观结构的变化。上述研究的电解质均以模拟的有机小分子为主,较少涉及到实际废液体系中存在的极难氧化的有机分子如长直链烷烃分子等。在本项目中,拟选择含极高浓度长直链烷烃的液压油乳浊液为处理对象,研究BDD电极在处理这种极难氧化有机分子时的微观结构演变。实验采用自制的2英寸(50.8 mm) BDD电极为阳极,对液压油乳浊液进行电化学氧化降解处理,选择电解不同的时间来观察和讨论BDD电极材料在电化学反应过程中阳极电极微观结构的演变过程。

1 实验

1.1 BDD电极的制备

实验采用自行研制的功率为15 kW、频率为2.45 GHz 的不锈钢谐振腔微波等离子体化学气相沉积装置,在H2,CH4以及B2H6为反应气源且MB/MC为5 000,以两英寸(50.8 mm)单面抛光的P型(100)取向的多晶硅片为衬底条件下沉积4.5 h,制备出硼掺杂金刚石薄膜作阳极[18]。

1.2 液压油乳浊液的配置

配置300 mL液压油乳浊液,将道达尔液压油与去离子水按照体积比为2∶3进行混合,再加入体积为油水总体积8%的脂肪醇聚氧乙烯醚(AEO-5)乳化剂进行混合,磁力搅拌20 min得到均匀稳定的乳浊液,并在此乳浊液中加入0.05 mol/L氯化钠作为电解质。

1.3 实验装置与条件

电解实验装置由电解槽、蠕动泵、储液罐、可调直流电源和磁力加热搅拌器组成。以制备的BDD电极为阳极,相同尺寸的不锈钢作阴极,设置直流电源的额定电压为15 V,额定电流为0.9 A,电极间距为0.3 mm,蠕动泵转速为70 r/min,且将储液罐置于磁力搅拌器中,保证电解液得到均匀搅动。电解时间选定为30,60,120,240 h。

2 结果与讨论

2.1 原始BDD电极的表征

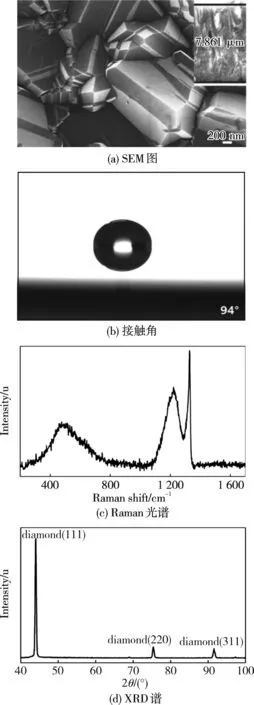

图1为新制备的BDD薄膜的各种表征。如图1(a)所示,电子扫描显微镜可以清晰观察到新制备的BDD薄膜表面的形貌特征主要为八面体柱状多晶,晶粒尺寸不一但致密性良好,测断面得到膜厚约为7.86 μm。如图1(b)所示,测得新制备的BDD薄膜的静态接触角为94°,表现为憎水性。

图1 原始BDD薄膜表征

2.2 BDD电极结构演变

如图2(a)、图2(b)所示,电解不同时间后,从BDD电极的SEM图可以明显发现八面体柱状多晶表面的棱角被刻蚀磨平而形成梯形台面,电解的时间越长形成的台面越多,即在反应过程中(111)晶面逐渐被刻蚀掉而逐渐暴露出更多的(100)晶面(如图2(c)、图2(d))。这一现象已被相关文献证实:在BDD薄膜生长过程中,由于B原子进入金刚石薄膜的(111)面,其在电解过程中具有更强的电化学活性而易于发生反应被腐蚀掉,又因不同晶面刻蚀速率不同,故BDD电极表面的微观形貌发生了变化[16-17]。

图2 电解不同时间的BDD薄膜SEM表征

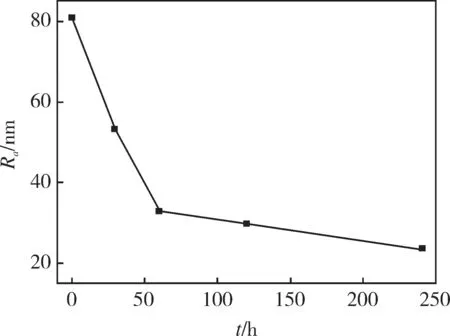

相比新制备的BDD电极(图1(a)),电解后的电极薄膜表面越趋于平整(图2(d)),还可观察到BDD薄膜电极表面的晶粒尺寸也在逐渐变小,经测定,电解240 h后膜厚减小了约1.55 μm,膜的损耗约为19.7%;使用原子力显微镜测量电解不同时间后BDD电极表面的粗糙度,如图3所示,其粗糙度随电解时间的延长而逐渐减小,由最初的80 nm减小至240 h后的23 nm。结合其微观形貌变化,可得出BDD薄膜电极在电解过程中其微观结构发生了改变。

图3 电解不同时间下BDD薄膜电极粗糙度变化

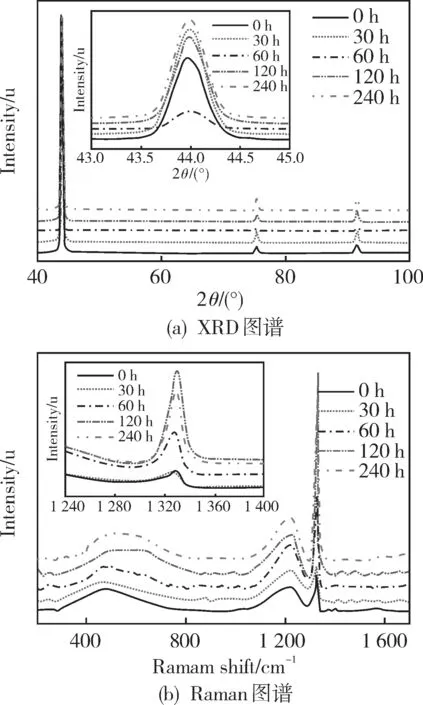

考虑到电极的微观结构发生了改变,又考察了BDD电极的物相组成以及其化学成键变化情况(图4)。通过观察电解不同时间后的BDD电极的XRD图与Raman图可以发现,BDD电极薄膜在电解液压油乳浊液过程中其物相组成与结晶质量保持得很好(如图4(a)),电解后未出现石墨或无定形碳,金刚石相含量非常高(如图4(b)),因此并未发生物相组成和化学成键的变化。

图4 BDD薄膜电极XRD图谱和Raman图谱

此外,测量电解不同时间后的BDD薄膜电极表面不同区域的静态接触角,求其平均值发现,无论电解30 h或电解240 h,BDD电极薄膜表面接触角平均值均在60°~70°的范围内,即BDD薄膜表面由憎水性转变为亲水性。这可能是BDD电极在氧化液压油乳浊液前先电解水产生了羟基自由基(OH·)[19],新制备的BDD薄膜表面存在的CHx位点易于活化,其与OH·反应使得BDD电极表面的氢终端被除去,BDD薄膜表面由氢终端转为氧终端[16,20-21]。

2.3 BDD电极薄膜的电化学性能

电极的电化学活性是表征电极性能的一个重要技术指标,为考察BDD电极的微观结构发生改变是否会影响其基本电化学性能,故在[Fe(CN)6]3-/4-溶液中以5 mV/s扫速下针对电解不同时间后的BDD薄膜得出其循环伏安响应曲线(图5)。由图5可知,电解后的BDD电极出现明显的氧化还原峰,表现出较好的电化学反应活性,这可能与BDD薄膜表面在电解过程中由氢终端转为氧终端有关[20],即引入氧官能团使得其表面活性位点增多,且随着电解时间的延长,一直保持良好的电化学反应活性。

图5 电解不同时间的BDD薄膜在[Fe(CN)6]3-/4-溶液中的循环伏安曲线

在0.1 M H2SO4溶液中以100 mV/s扫速下针对电解不同时间后的BDD薄膜得出其循环伏安响应曲线,观察其电化学窗口以及稳定性的变化。如图6,电解后析氢与析氧过电位均有些微减小,即BDD电极在电解过程中其电化学窗口随着电解时间的延长呈减小的趋势,这与Chaplin等[20]的研究结论相同,即当BDD薄膜表面由氢终端转变为氧终端后,其析氧过电势会减小。但本实验中这种变化趋势较小,表明BDD电极具有较好的稳定性。

图6 电解不同时间的BDD薄膜在0.1 M H2SO4溶液中的循环伏安曲线

3 结论

通过对BDD电极电化学氧化降解液压油乳浊液过程中电极变化情况的研究,得出以下结论:(1)BDD电极在电解过程中自身会不断损耗,晶粒尺寸逐渐减小,膜厚变薄,电解240 h后膜厚减小了约1.55 μm,膜的损耗约为19.7%;其微观形貌发生改变,晶粒形貌逐渐由不规则八面体多晶逐渐刻蚀为梯形的台面,相应粗糙度也由最初的80 nm减小至电解240 h后的23 nm。(2) BDD薄膜表面在电解过程中由氢终端转为氧终端,但其物相组成与化学成键未发生明显改变,仍然保持良好的电化学反应活性和较好的稳定性。