医院集中供氧系统的故障检修

冉华锋

蚌埠医学院第二附属医院设备科 (安徽蚌埠 233000)

我院属于铁路医院转为省属医院,编制床位590张,实际床位1000张。我院中心供氧系统安装于2001年,设备陈旧,目前外包给某气体公司进行维护、维修和氧气供应,医院设备管理部门负责监管。我院每天耗氧80瓶左右,高峰期用氧100瓶左右,按照合同供氧按实际使用流量付费。

1 供氧系统组成

我院集中供氧采用氧气瓶汇流排供氧模式。集中供氧系统由氧气钢瓶组、汇流氧排、氧气一级减压阀、氧气二级减压阀、中心供氧主控器、中心供氧远程报警器、输氧管道、供氧接口等组成。其中汇流排处氧气钢瓶有2组,每组15瓶。

2 我院中心供氧系统现状及存在问题

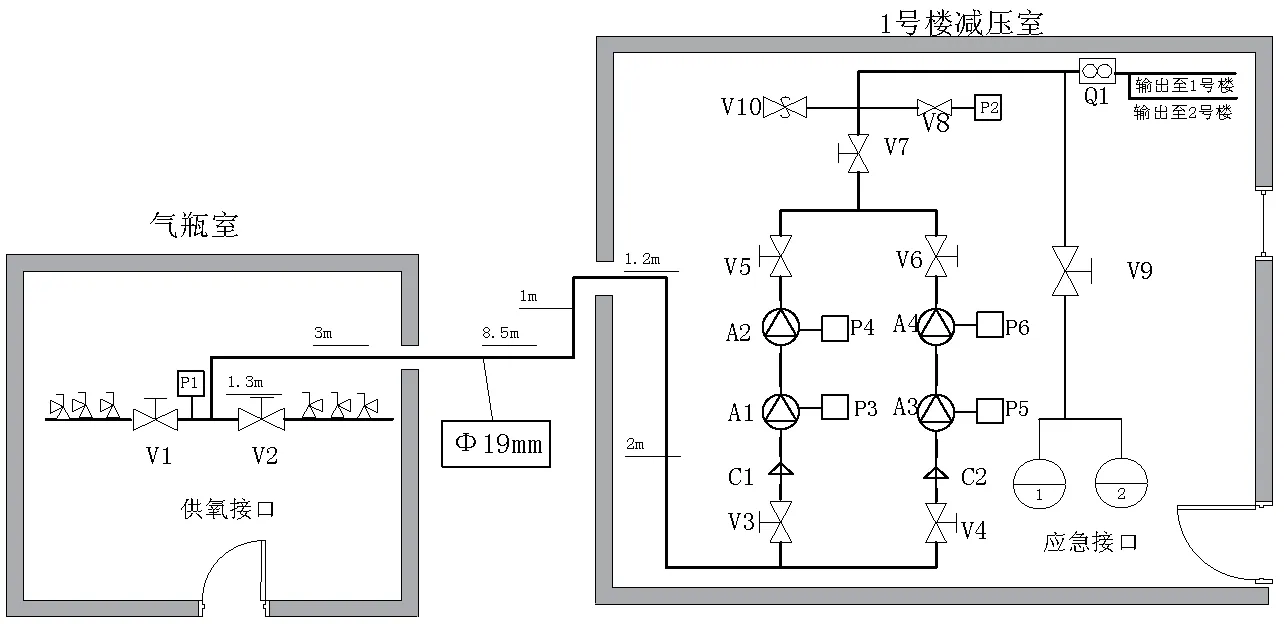

图1为中心供氧示意图,气瓶室到减压房距离8.5 m,氧气瓶在气瓶室连接到供氧汇流排上,其中P1为压力表,V1、V2为检修阀。减压室A1、A3是高压侧减压阀,A2、A4是低压侧减压阀,P3~P6是对应的压力表。C1、C2是螺纹连接头,V3、V4时高压侧检修阀,V5、V6是低压侧检修阀,P2是低压侧压力表,V10是安全阀,Q1是流量表。减压装置采用双路设计,一路使用,一路备用,一旦出现故障可关闭该路阀门,打开备用回路阀门即可持续稳定地供氧。气瓶高压氧经过两级减压后分别通往住院部1号和2号楼病房。低压侧有2个应急接口,当减压阀需要检修时,关闭V7阀,启用右侧临时供氧。

图1 中心供氧

在一次安全检查中,设备科工程师在巡查中发现供氧汇流排老旧,高压管路外表也有锈蚀,存在安全隐患,按照医用气体管道设计寿命20年,我院氧气管道接近设计寿命,可以更换[1]。另外在减压室我们发现维护单位同时开启了V3、V4两个通路,而正常情况只使用一路,另一路是检修时开启。询问维护单位,工作人员解释每个气瓶充装压力13.5 Mpa,现在余压达到3 Mpa时即无法供氧,气瓶内剩余氧气过多。因为我单位是按流量付费,所以供氧单位成本提高。根据工作人员的汇报情况以及我们观察到气瓶室压力表P1和减压室压力表P3显示的压力值相差3.2 Mpa,工程师推断高压管路有堵塞或是减压阀、检修阀存在问题。

3 整改方案

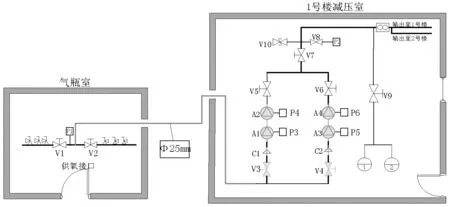

针对集中供氧存在的问题,我单位和第三方维护单位商议后,提出整改方案,整改费用由我单位和维护单位共同承担。经过多次讨论我们制定了整改方案并提交领导批准,见图2,方案如下。(1)更换高压管路,采用φ25 mm的不锈钢无缝管[2]。(2)更换高压侧检修阀和高、低压侧减压阀。(3)更换过滤器C1、C2。

旧的高压管路使用年限过长,且表面存在锈蚀现象,需要更换。两个检修阀V3、V4和4个减压阀使用年限都过长,都需要更换。根据前面的故障现象,我们判断高压管路有堵塞或是减压阀、检修阀V3、V4存在堵塞。

图2 整改后示意图

4 整改实施

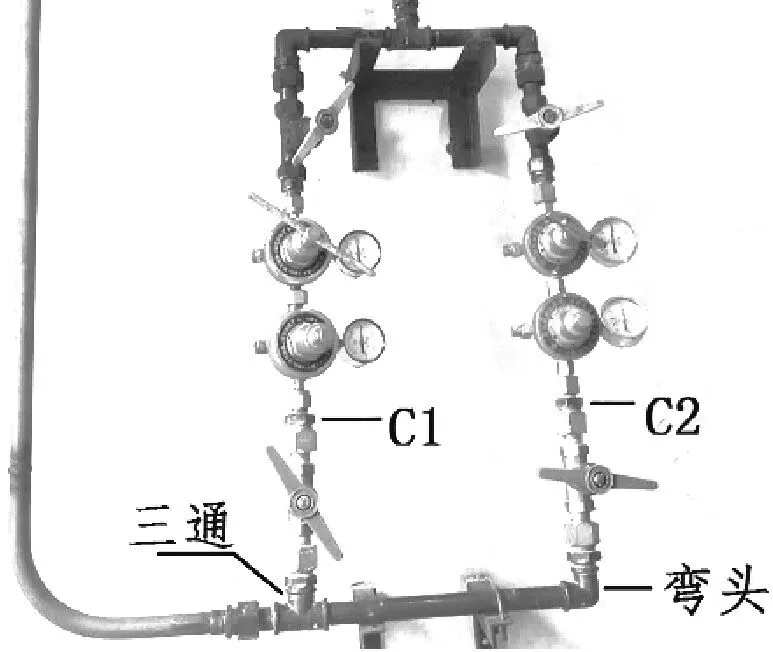

我院委托合肥某气体充灌设备公司对本院集中供氧回路进行改造。改造前进行了充分的准备并制定供氧应急措施。首先更换无缝不锈钢管,不锈钢管由3段组成,采用氩弧焊接,管道焊缝符合焊接质量标准。在连接汇流排之前,按要求对不锈钢管使用氮气冲洗,冲洗完毕后,连接管道。拆卸减压阀A1、A2、A3、A4和检修V3、V4,更换为新阀,更换过滤器C1、C2,见图3。

图3 更换后的减压排

安装好后使用氧气进行强度试验和气密性测试,在焊缝和各连接部位涂抹中性肥皂水。管道系统耐压试验压力为1.15倍的管道系统最高工作压力,气密试验的试验压力为管道系统最高工作压力[3]。强度试验测试时间10 min,观察各连接部位和焊缝有无泄露、变形。气密性测试观察24 h,平均小时泄漏率不超过0.2%,即系统满足要求。

测试完毕后,启用系统,观察供氧房A室P1压力表显示压力为6 Mpa,减压室高压侧压力表P3显示5.5 Mpa。按照 YY/T0187《医用中心供氧系统通用技术条件》规定:“在使用流量条件下,最远管道的压力损失不应超过10%。”

损失率 =[(6-5.5)/6]×100%=8.3%

经过读取多组压力,计算压力损失率满足标准。工作人员观察2天,气瓶余压能降到0.6 Mpa,符合YY/T0187标准规定的气瓶余压0.1 Mpa以上,维护单位也很满意。观察更换下来的过滤器接头C1,C2,发现里面过滤网有堵塞,这正是高压管路压力差过大的原因。

5 结论

我院集中供氧设备陈旧,使用年限长,从图1可见高压管路段长,汇流排承受压力大,与氧气瓶内压力几乎相当,可达到13.5 Mpa。这对汇流排和管路维护、检修要求更高,安全风险较大。新院区即将投入使用,结合新院区实际规划和新院床位数量,钢瓶供氧不适应大中型医院发展的需求,建议新院安装液氧站,初期投入资金少,省心省力,便于管理[4]。由于医用液氧贮罐供应源和医用分子筛制氧机供应源存在特殊性,不能作为应急备用气源,选择氧气汇流排供应源作为应急备用气源[5]。