扩孔工况下反井钻机钻具受力研究及工程应用

马奕博,高岗荣,程守业,于见水

(1.煤炭科学研究总院建井研究分院,北京 100013;2.北京中煤矿山工程有限公司,北京 100013;3.煤矿深井建设技术国家工程实验室,北京 100013)

反井钻机[1-2]作为反井法[3]凿井机械装备,具有机械化破岩、安全高效、钻进精度好、成井质量好的特点。随着反井钻机各项研究的不断深入,反井钻机在矿山、水电、交通、市政等领域中得到了推广和普及。反井钻机钻井法明显改善了具有下水平运输条件工程的安全施工条件,已经成为一项通用技术[4]。

反井钻机施工采用上导下扩法,分为导孔和扩孔两个阶段。采用导孔钻头从上向下钻进导孔,当导孔钻透以后,在下水平巷道中,将导孔钻头替换为扩孔钻头,由钻杆连接的扩孔钻头沿导孔自下而上旋转至上水平透孔。

扩孔工况时钻杆主要受到拉力、扭矩的作用,由于钻具直径较大,也要考虑钻杆的自重。在极硬岩地质条件下,钻杆所受拉力、扭矩过大会造成钻具长期处于过载而造成钻具的损伤及破坏,过小又会造成破岩压力不够、施工进度缓慢。

本文根据北京中煤矿山工程有限公司在反井钻机的科研和施工中的大量数据经验,考虑钻具与地层间的复杂受力,对极硬岩扩孔工况下钻杆受力主要影响因素进行了分析,并给出了钻杆所受拉力、扭矩的计算公式。

1 扭矩分析

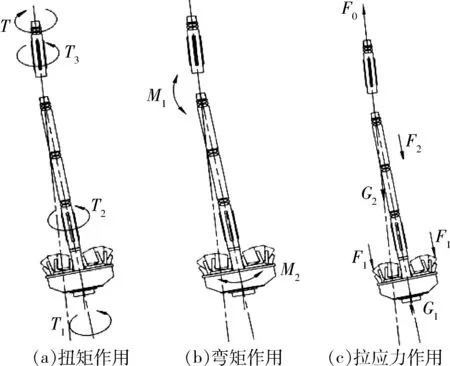

钻杆扩孔钻进过程承受的扭矩来自以下几种荷载,如图1(a)所示。钻杆承受扩孔钻头切削岩石产生的扭矩T1,是克服破岩过程中滚刀的阻力,是钻杆所承受扭矩的主要来源;扭矩T2是钻具结构在转速不均、憋钻、突然停车等作用引起的,惯性扭矩很大,也需要考虑到钻杆丝扣的连接和拆卸所用扭矩;T3来自于钻杆和地层间的相互作用,一种是稳定钻杆和井壁间的摩擦力,一种是偶然性地层变化导致钻杆结构受到挤压,所受扭矩增大。

为了便于扭矩T1分析,特作如下假设:扩孔刀盘工作中各滚刀受力均布,每把滚刀所受压力大小相同,将此力简化成点,作用线通过滚刀中心,方向垂直刀盘;每把滚刀在工作中所受载荷合力方向平行于钻杆轴线。刀盘不与岩石接触,滚刀和刀盘之间没有摩擦作用[5]。

图1 扩孔钻具受力示意图Fig.1 Force diagrams of reaming drilling tools

以钻头体中心为极点O,X轴正方向为极轴,建立极坐标系OX。各滚刀的坐标为(Ri,θi)。i=1,2,…,N。N为钻头上滚刀布置数量[6]。

分析滚刀与岩石间的相互作用,由式(1)可得。

(1)

式中:n为刀盘上滚刀数量;Fxi为滚刀垂直于极轴方向的切向力,N;Fzi为滚刀沿极轴方向的压力,N;Fpi为滚刀垂直于极坐标系平面的破岩力,N;Ri为滚刀的极径,m;T1为滚刀作用刀盘的总扭矩,N;Fp为滚刀的总破岩力,N;Fz为滚刀沿极轴方向的合力。

扭矩T2是偶然突发状况作用引起的扭矩,同时也是考虑到钻杆丝扣的连接和拆卸所需扭矩。扩孔钻进时,钻机输出的钻头破岩扭矩同样也施加在钻杆连接的螺纹上,想要松开钻机施加的扭矩,需要超过钻进时最大扭矩值;当遇到转速不均、憋钻、突然停车、振动等作用时,也会引起较大的的惯性扭矩。钻杆所承受的最大扭矩应该满足钻杆拆卸和钻进事故处理所需要的扭矩,由式(2)可得[4]。

T2=k1T1

(2)

式中:T2为特殊状况下钻杆额外承受的扭矩值,N·m;k1为扭矩能力系数,由以上数种情况不会同时出现,则k1取0.2~0.5。

在反井钻机施工中,保证扩孔的偏斜精确度依赖于稳定钻杆,稳定钻杆是填满整个导孔,T3是稳定钻杆和孔洞间的摩擦力形成的阻抗扭矩。

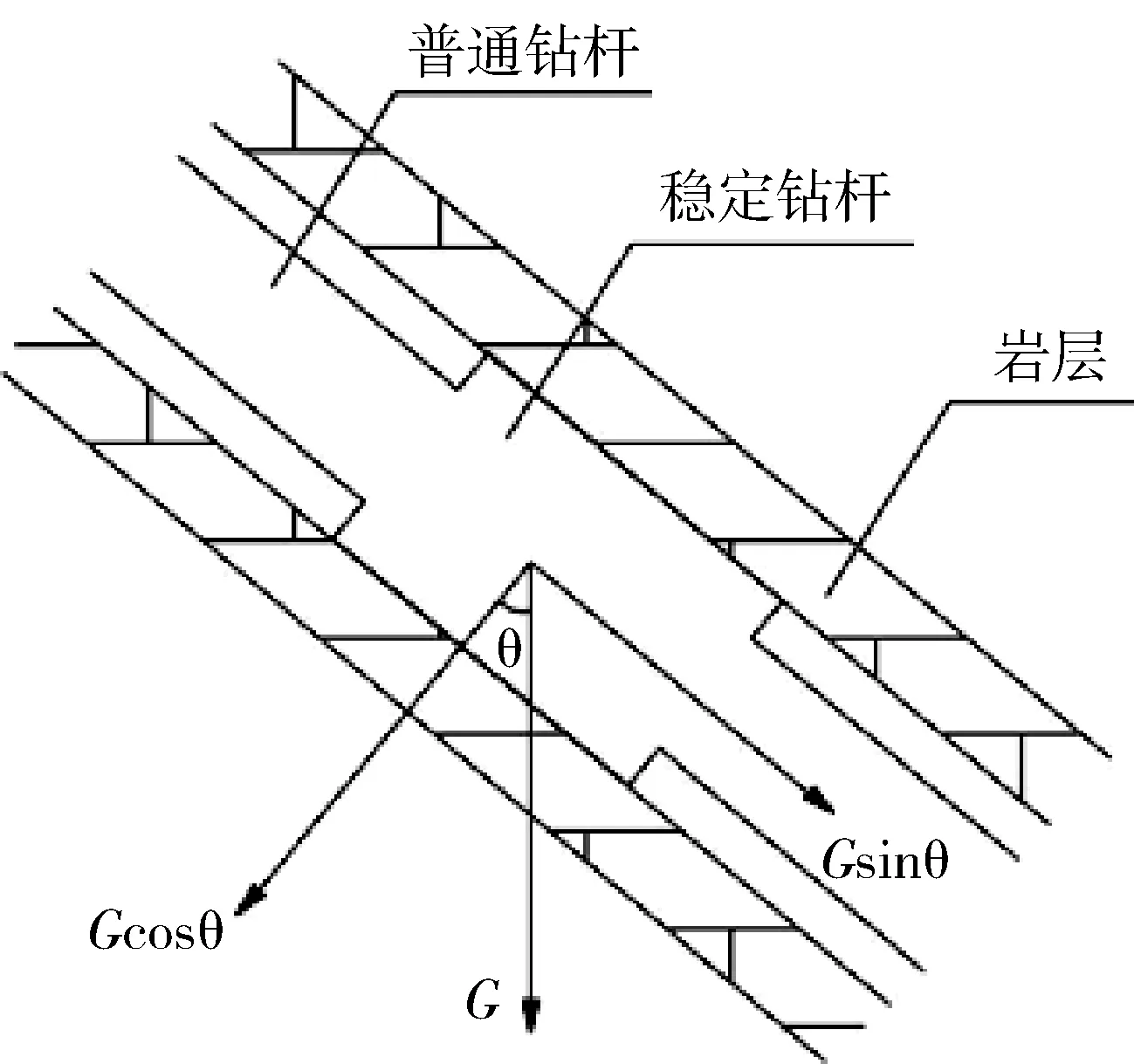

稳定钻杆填满整个导孔(图2),使在导孔内旋转的钻具保持平稳运转。由受力分析可知,导孔内每个稳定钻杆分担的钻具重力分量不等,但均由导孔内稳定钻杆分担,则可得阻抗力矩T3的计算公式(式(3))。

T3=μRb(WP+Wb)gcosθ

(3)

式中:θ为导孔的倾角;μ为稳定钻杆和导孔岩壁间的等效动摩擦系数;WP为扩孔钻头的重量,kg;Wb为钻杆重量,kg;Wb=q·L,q为单位长度钻杆重量,kg/m,L为钻杆长度,m;Rb为稳定钻杆半径,m。

图2 钻具重力作用Fig.2 Tensile force diagram

稳定钻杆填满整个导孔,每根稳定钻杆承受的钻具重力分量不等,不同的岩层间的动摩擦系数也不同。由式(4)计算等效动摩擦系数μ。

(4)

式中:μi为第i根稳定钻杆与所接触岩层的动摩擦系数;Fi为第i根稳定钻杆所承担的钻具重力的分量。

2 拉力分析

反井钻机钻杆承受由钻头自重G1、钻杆自重G2、滚刀切入岩石的反作用力Fp产生的拉应力以及阻碍钻杆沿轴线方向运动的摩擦力F2,如图1(c)所示。

此外,滚刀破岩时,钻进断面岩石强度不一致时会对钻头会产生反冲击力,对钻头造成的冲击载荷,钻头在破岩过程中因为沿钻杆轴向的冲击载荷而使钻头产生的沿该方向的加速度a,表现为钻头的振动,所造成的惯性拉力F1与钻具重量成正比,由式(5)计算可得。

F1=aWP

(5)

研究扩孔工况下扩孔钻头纵向振动偏微分方程,可得式(6)[7]。

a=4π2f2p

(6)

式中:f为钻头扩孔工况下的振动频率,Hz;p为扩孔钻头滚刀压入岩石深度,m。

阻碍钻杆沿轴线方向运动的摩擦力F2的值,可由式(7)计算可得。钻杆受到的拉力F0可由式(8)计算可得。

F2=μ(WP+Wb)gcosθ

(7)

F0=F1+F2+Fp+(G1+G2)sinθ

(8)

式中:F1为钻具振动产生的拉力,N;a为钻具振动的加速度,m/s2;F0为钻杆受到的拉力,N;G1为钻头自重,kg·m/s2;G2为钻杆自重,kg·m/s2;F2为阻碍钻杆沿轴线方向运动的摩擦力,N。

3 轴向弯矩分析

钻杆可能还要承受各种弯矩,轴向弯矩的产生是由钻孔偏斜和钻孔轨迹决定的。有导孔直线度较差和偏斜产生的弯矩M1,也有钻头受力不平衡时产生的弯矩M2,比如因巷道顶板凹凸不平,滚刀齿不是均匀接触顶板,对钻杆都会产生弯矩,如图1(b)所示。

因为在导孔中布置有多个填满整个导孔的稳定钻杆,两根相邻的稳定钻杆相当于固定端,中间的普通钻杆体受到钻具特性、地质地层条件等因素[8]造成的额外弯矩影响较小,主要承受两根稳定钻杆中间的普通钻杆体重力分量造成的弯矩,产生的钻头受力不平衡时产生的弯矩主要对钻头中心管根部影响比较大。

反井钻机钻杆直径较粗,强度较大,钻杆承受的受力和变形可以忽略不计。

4 扩孔拉力及扭矩公式

经过对钻杆所受拉力、扭矩、弯矩分析,钻杆受力分析中只考虑钻杆拉力及扭矩作用而忽略轴向弯矩,拉力、扭矩是反井钻机施工中的重要参数。弯矩则是在钻杆强度验算时重要的物理量,而反井钻机钻杆直径粗,强度大,弯矩作用有限。当计算反井钻机扩孔工况下的扩孔拉力及扭矩时可不将弯矩的作用考虑在内,钻杆承受的弯矩和造成的变形可以忽略不计。

将式(1)、式(5)和式(7)代入式(8),得扩孔拉力的计算公式,并化简得式(9)。

F0=(WP+qL)(gsinθ+μgcosθ)+

nFp1+WP4π2f2p

(9)

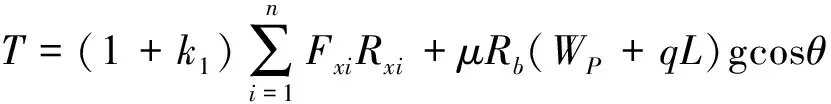

将式(1)、式(2)和式(3)代入式(10),并化简得扩孔扭矩的计算公式,见式(11)。

T=T1+T2+T3

(10)

(11)

5 工程应用实践

新疆维吾尔自治区阿勒泰地区富蕴县蒙库铁矿回风井采用反井施工,扩孔直径3 m,井深132 m,倾角为80°。依据DZK153-1钻孔柱状图,岩石以青灰色角闪变粒岩、灰黑色黑云角闪变粒岩、灰白色浅粒岩为主。地层主要是泥盆系下统康布铁堡组下亚组一套、深变质的绿色片岩相-绿帘角闪岩相岩石组合。由实验室确定岩石抗压强度为205~230 MPa,岩石强度极高。

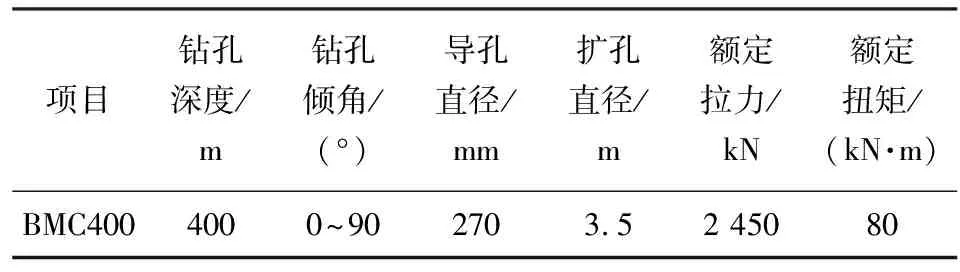

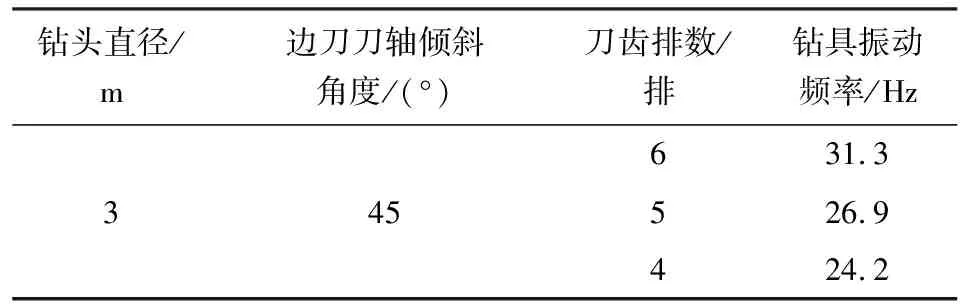

立井施工选用煤科总院建井分院研制的BMC400型反井钻机,施工选用254 mm普通钻杆,270 mm稳定钻杆,钻杆质量线密度q为274 kg/m。扩孔钻头体,装配16把滚刀,6排齿,边刀倾角45°。含中心管,重11 500 kg。部分技术参数见表1[4]。

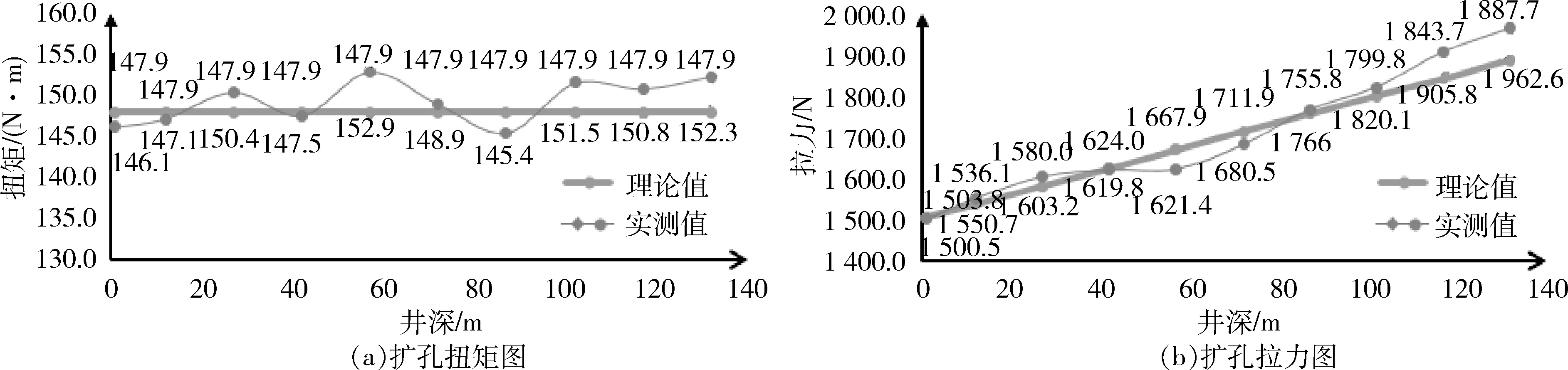

将以上数据代入式(9)和式(11),得:

F0=(WP+qL)(gsinθ+μgcosθ)+nFp1+

WP4π2f2p=(1 500.5+2.74L) kN

147.9 kN·m

在施工现场读取反井钻机主机控制台拉力油表及扭矩油表并记录,再通过NJM内曲线径向柱塞泵液压马达实际输出拉力、扭矩计算公式得到实际的扩孔拉力及扭矩。柱塞泵液压马达实际输出拉力计算公式见式(12),扭矩计算公式见式(13)。

F0=2πr2P1

(12)

T=k2P2V

(13)

式中:r为马达油缸横截面半径,m,取0.14 m;P1为拉力油表数值,Pa;P2为扭矩油表数值,Pa;V为马达油缸的排量,m3,取8×10-3m3;k2为机械效率,取0.8。

表1 BMC400型反井钻机技术参数Table 1 Technical parameters of BMC400 raise boring machine

表2 扩孔工况下钻具纵向振动频率Table 2 Longitudinal wave vibration of raise boring tools under reaming process

资料来源:文献[7]。

以钻杆长度L为变量,以扩孔拉力F0及扩孔扭矩T为因变量,得L-F0与L-T理论曲线图,并将计算得出的实际扩孔拉力及扭矩的数据以点的形式标在理论曲线图中作为对比,如图3所示。实际扩孔拉力及扭矩曲线和理论扩孔拉力及扭矩曲线可以看出,计算结果与实际结果相差不大。

图3 理论与实测对比图Fig.3 Contrast graph between theory and observation

6 结 论

1) 扩孔拉力、扭矩数值的实际曲线和理论曲线相关性高,因此可利用扩孔拉力、扭矩数值的理论曲线为实际施工预测扩孔拉力、扭矩,研究结果为其他反井工程在扩孔工况下的反井钻机扩孔拉力、扭矩参数计算提供了思路。

3) 实际扩孔拉力、扭矩根据反井钻机主机油表所显示的数字进行计算会因为马达的损耗等因素出现一定的误差,采用机械效率参数k2存在一定的不确定性和随机性,因此应通过采用钻杆实际的应力及形变去测量钻杆实际承担的扩孔拉力、扭矩数值。