液压伺服预紧的电磁发射轨道振动频率和幅值特性研究

王振春, 杨德功, 张玉燕

(1.燕山大学 电气工程学院, 河北 秦皇岛 066004;2.燕山大学 工业计算机控制工程河北省重点实验室, 河北 秦皇岛 066004;3.燕山大学 测试计量技术及仪器河北省重点实验室, 河北 秦皇岛 066004)

0 引言

随着世界各军事大国对国防尖端武器的大力发展,近年来,电磁轨道炮凭借结构简单、电枢出膛动能大、响应快和精确可控等优势,成为国内外军事装备领域的研究热点[1-5]。电磁轨道发射是以电能为动力源,在发射过程中将电能转化为弹丸高速发射时所需的动能[6]。同时,弹丸内部的磁场分布特性受激励电流、导轨电感梯度、弹丸运动速度等因素的影响,磁场分布较为复杂[7],从而给电磁发射的研究带来了诸多挑战。当前与电磁发射理论相关的研究有很多:Lin等[8]研究了电磁轨道炮的多场耦合问题;Watt等[9]提出了在轨道表面出现的损伤(例如磨损和刨坑)都可以找到“触发”缺陷;Chemerys[10]提出一种有关电磁轨道炮设计的新概念;张玉燕等[11]针对高速滑动电接触过程中产生的磨损问题,利用有限元分析方法研究了高速载流电枢表面瞬态温升与材料之间的关系。这些研究大多集中于电磁轨道炮发射原理和设计,而实际发射性能分析和损伤测试不多。对于机械结构损伤识别可以通过传感技术实时监测结构的振动数据,以获得结构不同阶段的振动特性,从而达到损伤检测的目的[12]。由于电磁冲击力的存在,电磁轨道炮轨道在发射过程中会因轨道剧烈振动引起的材料疲劳而发生损伤,给电磁轨道发射性能带来巨大制约[13]。因此,研究强电磁冲击力下轨道损伤的检测方法、降低电磁冲击力对轨道的疲劳影响,对提高电磁轨道发射稳定性具有重要意义。

本文以电磁发射装置为研究对象,在电磁发射机压板上施加液压伺服预紧力,用以降低电磁冲击力对整个发射过程的影响,从而提高电磁轨道炮发射稳定性。液压伺服预紧相对于其他预紧方案而言,其预紧力加载可以控制,也可简单地释放,从而可在最短的停机时间下重新更换炮管部件,进而提高发射效率。在电磁发射机不同位置安装具有抗电磁干扰的压电加速度传感器,用以实时采集轨道的振动信号;应用虚拟仪器技术分析采集到的轨道振动信号,研究在电磁发射过程中外加预紧力与轨道振动特性变化之间的关系,进一步得出轨道损伤与振动频率及幅值变化的联系。

1 试验方法和试验方案

在研究电磁轨道发射过程中轨道的振动特性前,需要搭建一台能够真实模拟电磁轨道发射环境的试验装置。图1为电磁发射的基本原理图。由图1可见,当电磁轨道发射装置被通入高压脉冲电源后,通电轨道、电枢与高压脉冲电源形成闭合回路。根据电流的磁效应,通电的上、下两个轨道周围会产生电磁场,由安培定则可知磁场方向向里。当有大电流I通过电枢后,电枢将受到洛伦兹力作用而迅速向右滑出轨道。由上述电磁轨道发射的原理可知,在整个电磁发射过程中,轨道周围存在着强磁场、大载流、电流趋肤及瞬态温度场等复杂物理现象。同时,轨道中脉冲大电流产生的强脉冲电磁场会引发轨道的剧烈振动,给试验带来很大影响。

1.1 试验装置

根据电磁轨道发射原理,本文在总结前人研究结果的基础上搭建如图2所示的电磁轨道发射试验装置,用来真实模拟电磁发射的过程。考虑到轨道周围存在的强电磁场会干扰轨道振动信号的提取,所选用的测振传感器需要在有电磁干扰的环境下有效采集到轨道的瞬态振动信号。经过性能对比分析,选用美国Dytran公司产3200B型压电加速度传感器,该型传感器具有响应速度快、测量精度高、测量范围大等突出优点。试验中,3个具有抗电磁干扰性能的压电加速度传感器被分别安装在轨道接触构件的3个不同位置,以准确采集轨道的振动信号。同时,为降低电磁冲击力对试验装置轨道的影响,试验中将一个可调节压力大小的液压伺服预紧装置放置在发射装置压板上。

为了直观反映测量结果,本文利用虚拟仪器软件开发出一个能够对采集到的实时轨道振动信号进行处理的上位机,上位机界面如图3所示。上位机包含了振动信号显示、频谱分析模块,并在滤波设置中将高频噪音进行滤除,在试验中可以在线观测轨道振动信号的波形变化。实际试验中的液压伺服预紧装置如图4所示。

1.2 基于动态特性的轨道模型建立与分析

对于一个具有一定健康状况的结构,每1阶的振动频率是一定的,当结构发生损伤时,结构的振动频率会发生相应的变化,通过检测结构振动频率的变化可以定性结构损伤状况。

一个具有N个自由度的结构,其无阻尼振动方程为

(1)

x=φsin(ωt),

(2)

φ为模态向量,ω为角频率。

将(2)式代入(1)式,相应的特征方程为

(K-ω2M)φ=0,

(3)

式中:φ为非零解,并且必须满足系数矩阵行列式为0,即

det(K-ω2M)=0,

(4)

设λ=ω2,则

det(K-λM)=0.

(5)

(5)式左边是关于λ的多项式,λ的一组特征值表示为

det(K-λiM)φi=0,i=1,2,3,…,N,

(6)

式中:λi为第i个特征值;φi为第i个模态向量。

通常在有限元中分析中,刚度矩阵K与质量矩阵M为实对称矩阵,且满足正交性:

(7)

(8)

式中:mi为总质量;ki为广义刚度。

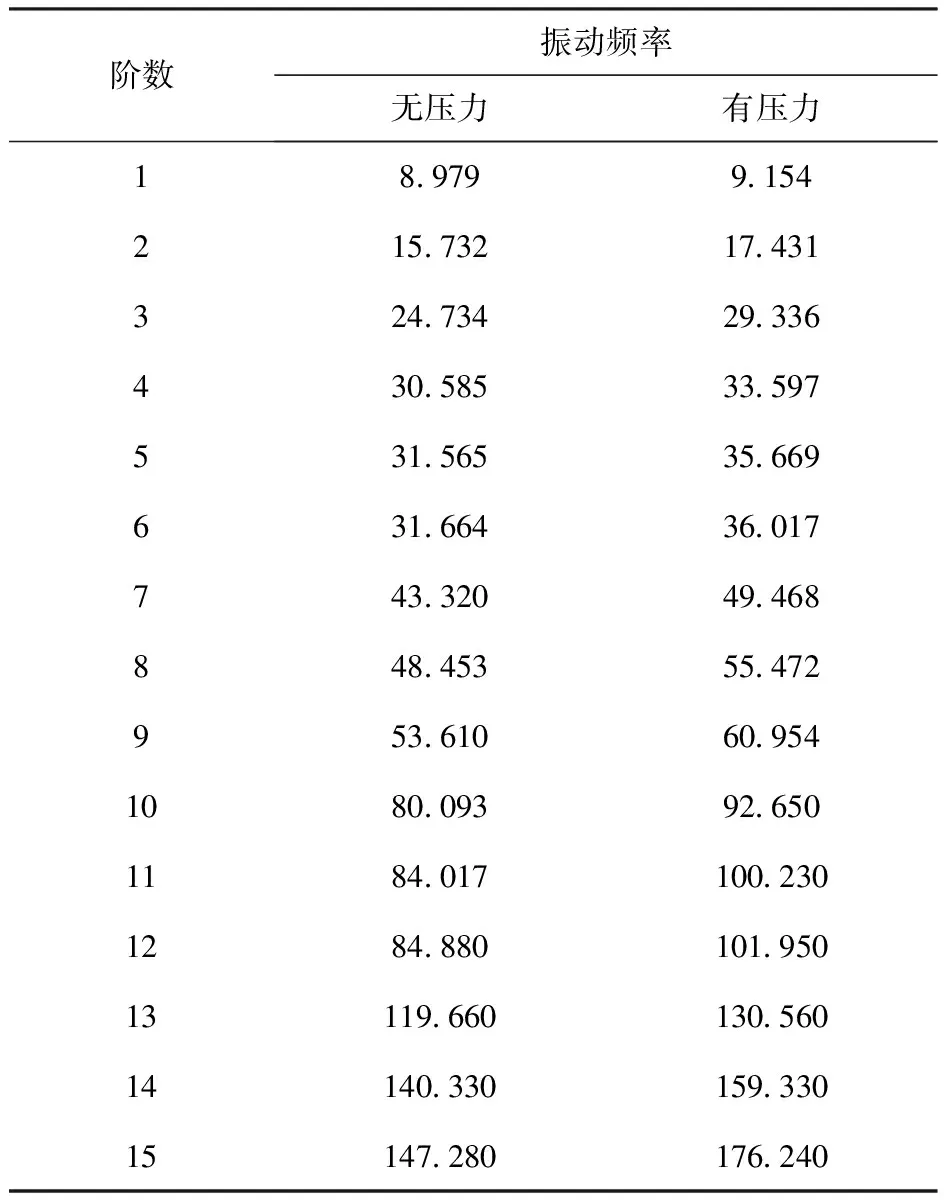

模态分析是一种能够得到更多振动频率和相应振动模态向量的有效方法。为了分析轨道在施加预紧力之后电磁发射试验装置轨道振动特性的变化,利用有限元仿真软件来实现对电磁轨道发射装置轨道的模态分析。根据滑轨的几何参数及材料属性,电磁发射器的有限元模型建立如图5所示,模型的几何参数为2 000 mm×180 mm×100 mm. 材料属性设置为:密度为8 300 kg/m3,杨氏模量为1.1×1011Pa,泊松比为0.34. 分别在对试验装置施加液压伺服预紧力前后将模型划分网格,并进行加载求解,设定轨道模态求解阶数,求取轨道的前15阶振动频率。表1为液压伺服预紧力加压前后轨道的前15阶振动频率。

比较在电磁发射装置压板上施加预紧力前后轨道振动频率的变化,可以看到电磁发射装置在有压力作用下振动频率高于无压力作用下的振动频率。

2 试验结果

2.1 液压伺服预紧力对轨道振动特性的影响

2.1.1 加压前后轨道振动变化

为了比较施加预紧力前后轨道振动幅值的变化,试验中设定通入电磁发射装置的脉冲电流幅值为280 kA. 以距离电磁发射装置起始端104 cm处为测量点,得到该测量点的振动幅值如图6所示。

表1 前15阶振动频率

将液压伺服预紧装置放置在电磁发射装置压板上测量点附近,设置液压伺服预紧力为50 t,重复以上试验,得到测量点的振动幅值如图7所示。

比较加压前后该测量点的振动幅值图,与加压前相比,在加压后该测量点的振动幅值变小,振动持续时间明显缩短。因此,在电磁发射装置压板上施加液压伺服预紧力,能够有效降低电磁发射装置在重复发射过程中电磁冲击力对轨道振动的影响,从而提高电磁发射的稳定性。

2.1.2 液压伺服预紧装置不同位置时的轨道振动变化

调整液压伺服预紧装置在接触构件上的位置,以电磁发射装置的中间位置(距离电磁发射装置起始端104 cm处)为测量点,测量液压伺服预紧装置在不同位置时轨道的振动信号,并对得到的信号进行离散傅里叶变换,得到振动信号幅值。图8、图9、图10分别为液压伺服预紧装置在距离电磁发射装置起始端34 cm、70 cm、132 cm处测量点采集到的振动信号幅值,得到这3个测量点对应的主振频率为38.65 Hz、44.27 Hz、46.69 Hz.

对比图8~图10可以发现,实测的振动数据类似三角正弦波,当液压伺服预紧装置位置靠近测量点时轨道的主振频率高,表明压力可以增加附近装置的刚度。由于试验装置前端的振动幅度较大,当液压伺服预紧装置在前端时,可以有效地抑制导轨的振动,使导轨振动的持续时间缩短,增加导轨的使用寿命。在此后的试验中,将液压伺服预紧装置放置在试验装置前端,同时,由于压力大于500 kN时,电磁发射装置振动幅值已经非常小,因此液压伺服预紧装置较佳的设置值为500 kN.

2.2 电流大小对轨道振动影响

为了研究在电磁发射装置中通入轨道电流大小对轨道振动特性的影响,在保证相同测量位置、相同液压大小条件下重复试验,观察电流大小对轨道振动频率的影响。表2为不同电流大小下轨道振动频率。从表2中可以看到,随着电流的增大,振动频率呈现减小的趋势。

2.3 轨道振动特性变化与轨道损伤之间的联系

在相同试验条件下进行多次重复试验,观察各测量点轨道的振动频率及幅值变化。表3为进行多次试验时轨道振动频率和幅值变化。从表3中可以看出,前4组试验数据轨道振动幅值较小,约为300 μm,主振频率为44.46 Hz,随着试验次数的增加,轨道振动幅值逐渐增大、振动频率逐渐减小;当试验进行到第7次时,轨道振动幅值超过350 μm,主振频率为42.24 Hz;当试验进行到第12次时,轨道振动幅值超过400 μm,振动频率下降至39.84 Hz,使其振动频率降低的主要原因为轨道刚度的变化。由于刚度与材料的振动频率呈正比,当结构局部损伤时,结构的刚度降低,导致结构的振动频率降低。由此可以判断当试验进行到第5次和第6次后,轨道会有一定程度的损伤。

表3 轨道振动频率和幅值变化

图11为轨道实际损伤图,从图11中可以看到,轨道表面出现了烧蚀、刨削等微小损伤。

3 结论

本文以电磁发射装置为试验平台,针对发射过程中由于电磁冲击力而引起的轨道剧烈振动问题开展了深入研究。研究了预紧力作用下轨道的振动频率变化,采用液压伺服预紧装置在试验装置压板上施加预紧力进行多组试验,得出以下结论:

1)通过在发射装置压板上施加预紧力,将大幅值振动持续时间明显缩短,可有效地降低电磁冲击力对身管的影响,从而提高发射过程的稳定性。

2)通入轨道电流的大小与轨道振动频率呈现反比关系,当电流增大时,轨道的振动频率降低。

3)当振动频率由44.46 Hz突变到42.24 Hz时,能够观测到轨道表面有损伤。由此可知,轨道振动特性的变化可以在一定程度上作为轨道损伤识别的一个依据。