增强颗粒对切削SiCp/Al复合材料切屑形成过程的影响机理

段春争, 刘玉敏, 孙伟, 车明帆

(1.大连理工大学 机械工程学院, 辽宁 大连 116024; 2.漯河职业技术学院 机电工程系, 河南 漯河 462000)

0 引言

碳化硅铝基(SiCp/Al)复合材料是以铝或铝合金为基体材料、碳化硅(SiC)颗粒为增强体的一种金属基复合材料。由于SiC增强颗粒的加入,使该材料的性能明显改善,具有质量轻、比强度和比刚度高、热膨胀系数低、热稳定性好、导热和导电性能好、耐磨及耐腐蚀性优异的特点[1-2],对于高体分比SiCp/Al复合材料,其综合性能更为优异[3];而且这种材料相比于纤维增强复合材料易于制造、成本较低,在先进武器系统、汽车、光学精密仪器、电子封装和体育用品等领域获得了广泛应用[4-5]。但是,连续金属材料中掺入高强度的SiC颗粒,导致SiCp/Al复合材料切削加工性变差、刀具磨损严重,其切屑形成机理不同于传统连续金属材料[6-7]。因此,研究SiCp/Al复合材料切屑形成机理,对于指导该材料的切削加工方法和提高生产效率具有重要的意义。为此,一些学者开展了SiCp/Al复合材料切屑形成方面的研究。El-Gallab等[8]对SiCp/Al复合材料切屑横截面进行了微观观察,发现SiC颗粒沿剪切带排列,并指出该现象是基体材料发生塑性变形导致的,但是并没有对SiC颗粒沿剪切面的排列机制进行深入分析。Joshi等[9]对SiCp/Al复合材料切屑形态和切屑根部微观结构进行了分析,发现裂纹萌生于切屑自由表面,并沿剪切面向刀刃处扩展,形成锯齿形切屑,但并未揭示裂纹扩展导致形成锯齿形切屑的内在机制。SiCp/Al复合材料切屑形成过程中颗粒的断裂和破碎也是影响切屑形成的重要因素,Quan等[10]研究了刀尖挤压引起的颗粒破碎,而实际上主剪切区和第2变形区也会发生颗粒断裂和破碎,对于这种颗粒断裂与破碎机制的研究却鲜有涉及。

切屑根部能直观地反映切削过程中的切削状态,是研究切屑形成机理的有效方式,而切屑根部通常需要通过快速落刀装置获取。葛英飞等[11]在低速切削条件下通过突然停车的方式获得了低体分比SiCp/Al复合材料的切屑根部,对切屑根部和切屑进行了观察,发现材料中微裂纹的动态形成和扩展以及剪切角周期性变化是切屑形成的主要机制,但是其根部是在很低的切削速度下获得的。Lin等[12]通过爆炸式快速落刀装置获得了20%体分比SiCp/Al复合材料的切屑根部,发现切屑自由表面处裂纹沿剪切面扩展,颗粒与基体界面发生脱粘使切屑呈半连续的锯齿状。但是爆炸式快速落刀装置设计复杂,使用时冲击大,对切屑根部产生影响,尤其是对中高体分比的SiCp/Al复合材料影响更大。因此,需要设计一种加速度大、冲击小的快速落刀装置,以期对中高体分比的SiCp/Al复合材料也能获得有效的切屑根部。

本文为获取SiCp/Al复合材料切屑根部试样,设计了一种新型弹簧式快速落刀装置,通过采用高速摄影相机记录刀尖落刀轨迹,计算落刀速度、加速度,定量验证了该装置进行切屑根部采样的有效性。然后,采用该装置获取SiCp/Al复合材料切屑根部,并通过观察切屑和切屑根部微观形貌,从基体塑性变形、颗粒断裂与破碎、裂纹扩展等方面深入分析并揭示了增强颗粒对SiCp/Al复合材料切屑形成的影响机理。

1 试验方案与过程

1.1 快速落刀装置

研究金属材料切屑形成机理,快速落刀是一种有效的方法[13]。本文设计的弹簧式快速落刀装置如图1所示,主要由压紧螺栓、圆柱导轨、压板、压力弹簧、刀杆、凸轮杆、缓冲块、钢丝、活节螺钉、长螺母等组成。

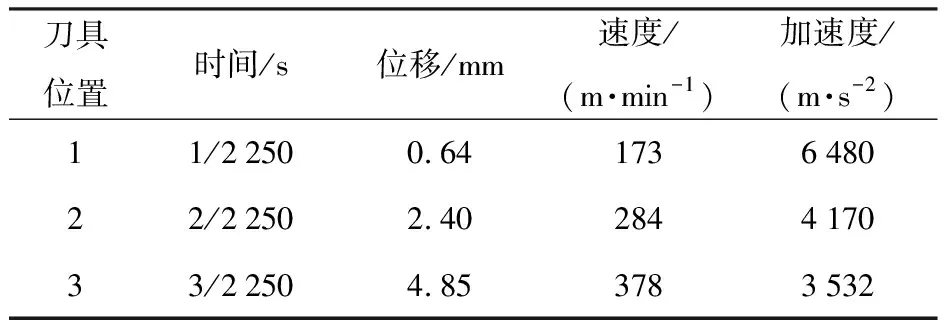

为测定快速落刀装置的加速度,用日本Photron公司产SA4高速摄影相机以2 250帧/s的速度记录刀尖的运动过程,为了更清晰地观察,将刀具下落时前4个位置图片左右错开放置,如图2所示。刀尖的位移、速度、加速度计算结果如表1所示。

表1 刀尖运动计算结果

根据表1的计算结果可知:此弹簧式快速落刀装置加速度大,刀具能在很短的时间内退出切削,不破坏切屑根部,试验时可在一定范围内根据需要调节弹簧压缩量,改变加速度大小,对于中低速切削能很好地满足试验要求。

1.2 试验过程

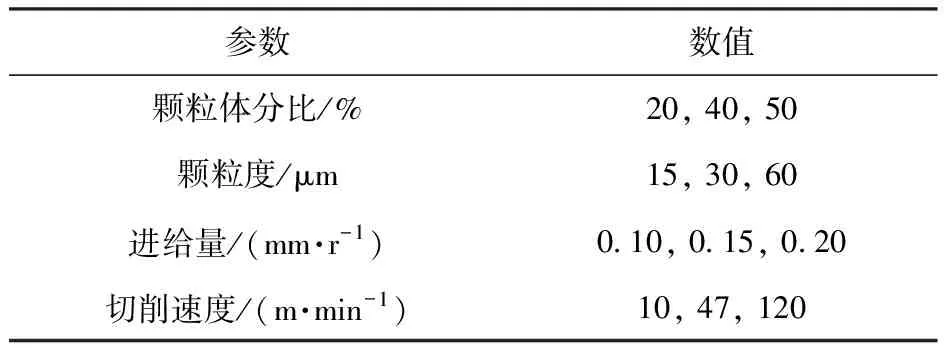

试验在沈阳机床厂产CA6140车床上进行,采用SiCp/2024Al复合材料,其外形为圆筒状,外径120 mm,内径100 mm,试验前将工件外圆表面加工成若干环形,如图3所示。试验刀具采用聚晶金刚石(PCD)刀具,其刀具前角为5°,后角为7°,切削刃半径为2~3 μm. 试验参数如表2所示。

图3为试验中采用的正交切削示意图,试验过程中收集切屑后再触发落刀装置获取根部。图4(a)为所获得的切屑根部试样,用线切割机床分离切屑根部与工件。试验得到的切屑及切屑根部试样垂直镶嵌在牙托粉中,如图4(b)所示,通过研磨、抛光和腐蚀制成显微观察试样,并利用德国徕卡公司MEF4A型金相显微镜和FEI公司Q45型扫描电子显微镜(SEM)进行切屑和切屑根部微观观察。

表2 试验参数

2 试验结果与分析

SiCp/Al复合材料切屑形成受基体和增强颗粒的综合影响,SiC颗粒阻碍基体塑性变形,同时基体塑性变形影响SiC颗粒排列。界面状态和SiC颗粒去除形式影响裂纹扩展,而裂纹扩展的程度影响SiCp/Al复合材料切屑的形态。因此,研究基体塑性变形、颗粒的去除机理以及裂纹的扩展对研究SiCp/Al复合材料切屑形成机理具有重要意义。

2.1 基体塑性变形及其对颗粒排列的影响机制

连续金属材料的切削过程中,在切削力的作用下,材料会发生塑性变形;SiCp/Al复合材料中虽然加入了硬质颗粒,但在切削过程中,铝基体仍然会发生塑性变形,而且这种塑性变形会受颗粒的影响,同时铝基体的塑性变形也对颗粒分布产生影响。图5为颗粒体分比40%、颗粒尺寸15 μm、切削速度v=120 m/min、进给量f=0.2 mm条件下的SiC颗粒沿剪切带排列情况。由图5可知,在原铝基体中SiC颗粒随机分布,经过剪切区后,SiC颗粒沿剪切带呈规则排列。靠近前刀面的切屑底部区域,颗粒的排列线的切线与刀具前刀面夹角θ逐渐变小,这是因为基体材料在高温下产生塑性变形,使得SiC颗粒沿剪切带排列[8]。Iuliano等[14]针对这种现象提出了一种颗粒沿剪切带排列的Pijspanen模型,但是没有分析颗粒的排列机制。

为深入分析颗粒的排列机制,本文提出一种颗粒沿剪切面排列的力学模型(见图6),为了分析颗粒在切屑形成过程中的流动以及转动过程,将SiC颗粒简化为椭圆形。图6(a)中v为切削速度,ac为切削厚度。在切削过程中,基体经过剪切区时沿切削速度方向流动的同时在剪切应力的作用下沿剪切面滑移,若滑移面上SiC颗粒阻碍基体滑移,则基体滑移从阻力最小的方向绕过颗粒,从而使得基体对颗粒产生力和力矩,颗粒流动的状态受到影响,如图6(b)所示。图6(b)中,F1、F2、F4分别为颗粒1、颗粒2、颗粒4在滑动过程中受基体滑移影响沿滑移线切线方向的分力。若基体滑移从颗粒后方绕过,则其分力F1因与颗粒滑移方向相同使得颗粒的流动速度加快,如图6(b)颗粒1所示;反之,若基体滑移从颗粒前方绕过,则其产生的分力F2因与颗粒滑移方向相反使得颗粒流动速度减慢,如图6(b)中颗粒2所示。同时,基体滑移对颗粒产生的转动力矩T,使得颗粒朝着对基体塑性滑移阻碍最小的方向转动,图6(b)中T1、T2、T4分别为颗粒1、颗粒2、颗粒4的转动力矩。这种机制的宏观效果是无规则分布的颗粒在经过剪切区后沿滑移面呈有规则的排列,并且颗粒的长度方向大致与滑移方向平行,图6(b)中颗粒1~颗粒4经过剪切区排列后分别变为颗粒1′~颗粒4′,颗粒2′~颗粒4′排列在一条线上,而颗粒1′与颗粒2′、颗粒3′、颗粒4′错开排列在不同的线上。

在第2变形区,由于前刀面与切屑底部的压力和摩擦力很大,使切屑底层靠近前刀面处的基体纤维化,基体流动速度变缓,甚至停滞在前刀面上,加上此处温度较高,使切屑底部与前刀面发生粘结,导致基体之间产生内摩擦,即表现为基体的滑移剪切,方向与前刀面平行。切屑底部基体滑移对颗粒产生力和力矩,切屑内表面附近颗粒相对于远离内表面处的颗粒流动速度更小,且顺着基体滑移方向转动幅度更大,如图6(b)中颗粒4″所示,从而导致颗粒与前刀面距离越小,颗粒的排列方向与前刀面的夹角越小。然而,在SiCp/Al复合材料实际加工过程中,由于颗粒经过剪切区和第2变形区的时间很短,颗粒并未完成整个排列过程即流出变形区,因此颗粒排列不是绝对的整齐。

2.2 颗粒断裂与破碎机理

切削SiCp/Al复合材料时,存在着大量的颗粒断裂和拔出,这是影响切削力波动和已加工表面质量的重要因素。图7(a)为颗粒体分比40%、颗粒尺寸60 μm复合材料的原始金相图,可以看出图中并没有断裂的颗粒。图7(b)、图7(c)、图7(d)为不同切削条件下这种复合材料切屑根部,观察可知,不同切削条件下切屑根部的未切削区域与图7(a)一致,没有断裂的颗粒,切屑区域的颗粒尺寸明显小于未切削区域,而颗粒数量大于未切削区域,表明剪切变形过程中颗粒发生了断裂。如图7中A处所示,剪切区颗粒在落刀时刻正在发生断裂,这是因为剪切区基体产生滑移,应力很大,当颗粒进入剪切区时,基体对其有很大的应力,迫使颗粒沿剪切力的方向发生转动。但是,由于颗粒的转动跟不上基体滑移的速度,并且受周围颗粒阻碍和干涉,基体对颗粒的应力迅速增加,当颗粒所受的应力达到颗粒的断裂强度时,颗粒发生断裂。若颗粒为细长状,则抗断裂的性能差,更容易发生断裂,因此在切屑中很少存留细长状的颗粒。大尺寸颗粒移动和转动不灵活,颗粒之间容易产生干涉,易发生断裂;反之小尺寸颗粒随基体流动性能好,不易发生断裂,图5所示颗粒平均尺寸为15 μm,切屑中的颗粒平均尺寸与未削区域相比基本一致,表明很少颗粒发生断裂。

SiCp/Al复合材料中随机分布大量的SiC颗粒,切削过程中,刀刃不断地与基体和高强度的颗粒交替接触,承受颗粒的冲击,导致颗粒增强金属基复合材料加工性差和刀具磨损严重[5]。切削过程中,颗粒相对于刀刃的位置对颗粒的去除机制有重要影响,如图8所示。颗粒相对刀刃切削路径的位置可以分为3种情况[15]:1)颗粒穿过刀刃运动路径(见图8(a));2)颗粒在刀刃路径的上方(见图8(b));3)颗粒在刀刃路径的下方(见图8(c))。在刀刃切削路径上方的颗粒随着基体流动到切屑中,在刀刃切削路径下方的颗粒留在已加工表面,而穿过刀刃切削路径的颗粒,被刀刃切断而破碎,可能转动进入切屑或留在工件表面。

图7中B处切屑底部和已加工表面处的颗粒数量明显比其他区域多,而且颗粒尺寸较小,这些颗粒主要是处于刀刃路径上的颗粒,经刀具切削后,断裂或破碎成的小颗粒,一部分颗粒流入切屑底面,另一部分留在已加工表面[10]。刀刃切削SiC颗粒的过程是硬脆材料的切削过程,当颗粒所受的应力超过其抗拉极限时颗粒发生断裂,这个过程伴有小块碎屑。

在第2变形区(图7中C处),一部分颗粒的断裂和破碎是由于切屑底部受前刀面挤压和摩擦,切屑底部基体发生塑性变形[16]。颗粒在流动的过程中受前刀面很大的压力和摩擦力以及基体塑性变形和颗粒干涉对其产生的应力,同时,剧烈摩擦产生的热量使得此区域的温度高,颗粒承受很大的热应力,当颗粒所受的综合应力超过其强度极限时,颗粒发生断裂或破碎。

另外,刀刃附近的已加工表面受到刀刃钝圆部分以及后刀面的挤压、摩擦,基体产生变形,颗粒也受到挤压,承受很大的压应力,有颗粒被压入基体。但是,颗粒由于强度低或者受基体和下方颗粒的阻碍,颗粒所受的压应力瞬间增大,达到强度极限,颗粒发生断裂和破碎,图7中D处所示的颗粒在落刀的时刻正在发生破碎。

2.3 裂纹及其扩展

2.3.1 SiCp/Al复合材料中的裂纹源

复合材料中的裂纹源包括材料在制造过程中产生的裂纹源以及在切削过程中产生的裂纹源。前者是由于材料制造过程中的工艺缺陷,如气孔、偏析、界面结合缺陷等[17],如图9中箭头所示。在中高体分比的制造过程中,由于SiC颗粒密集,颗粒与颗粒之间的间隙越小,基体充满间隙越困难,出现界面结合缺陷的概率越高,裂纹源的密度也更大。而在切削过程中,当基体滑移受到颗粒的阻碍时,在界面处形成位错积塞,可能形成微裂纹;在切削过程中,颗粒棱角处的应力集中、界面处基体滑移的剪切应力以及基体与颗粒热膨胀系数不同引起的位错失配应力都可能使基体与颗粒的界面发生脱粘,形成微裂纹[10],这种裂纹源大多分布在基体与颗粒的结合面;另外,颗粒断裂或破碎之后形成的空隙也是裂纹源。

图10为颗粒体分比40%、颗粒尺寸15 μm、切削速度v=120 m/min、进给量f=0.1 mm/r条件下SiCp/Al复合材料裂纹扩展情况。切削过程中,裂纹源汇集成裂纹并扩展(见图10),与原基体相比,经过剪切区后的切屑区域存在很多裂纹,且主要集中在颗粒聚集处。

2.3.2 裂纹扩展

切削时,颗粒经过主剪切区,颗粒在基体滑移的作用下有序地聚集排列在一起,SiC颗粒易发生脱粘、断裂和破碎,周围形成空洞,沿剪切带连接并形成微裂纹[8],微裂纹随着颗粒与基体的流动不断地运动,微裂纹汇集合并成主裂纹,在切屑内部沿剪切面扩展,如图10中C处,这与陆正杰[18]仿真车削60%体分比SiCp/Al复合材料结果一致。剪切面上的自由表面一侧处于基体滑移的末端,基体与颗粒的界面在此处承受很大的应力,且边界处压应力基本为0[12],裂纹从切屑自由表面(图10中B处)萌生并沿剪切面向切屑底部方向扩展直至与切屑内部沿剪切面扩展的裂纹贯通。图10中A处裂纹扩展并没有到达切屑底部,这是因为剪切区底部存在较高的压应力抑制了裂纹在切屑底部的扩展,另外,切屑底部材料与前刀面剧烈摩擦,发生2次塑性变形,产生高温使得一些裂纹闭合[9,11]。

2.4 切屑形成

SiCp/Al复合材料中的颗粒对切屑形成有重要影响,图11为SiCp/Al复合材料不同切削参数得到的切屑。从图11可以看出,SiCp/Al复合材料切屑形态整体呈不规则锯齿状,且锯齿化程度随着切削速度的增大而减小(见图11(a)、图11(b)、图11(c)),随着进给量(见图11(c)、图11(d)、图11(e))和颗粒体分比(见图11(g)、图11(h)、图11(i))的增大而增大。颗粒尺寸越小,颗粒随基体塑性变形排列越规则,但是颗粒尺寸大小对切屑的锯齿化程度影响不明显(见图11(c)、图11(h)、图11(f))。连续型金属材料锯齿形切屑形成是由绝热剪切引起的,SiCp/Al复合材料不同于连续金属材料,剪切面裂纹的扩展导致了锯齿状切屑的形成[12],如图12所示,SiCp/Al复合材料切屑锯齿边界分布着大量的颗粒,这些颗粒是裂纹扩展时裸露出来的,这也表明锯齿边界是由于裂纹扩展形成的。图11中,SiCp/Al复合材料切屑锯齿齿顶倾向根部一侧,而且这一侧锯齿的边界直通裂纹底部,表明SiCp/Al复合材料形成锯齿状切屑是由于裂纹从自由表面向切屑底部突发扩展引起的。由于裂纹萌生位置具有一定随机性,导致切屑呈不规则的锯齿状[12]。

通过以上分析可知,剪切面裂纹的扩展对SiCp/Al复合材料切屑形态有重要影响,而SiCp/Al复合材料中颗粒是裂纹形成和扩展的主要因素。在低速时,裂纹扩展得不到抑制,因此切屑锯齿化程度大,随着切削速度的增大,基体塑性增强,铝基体及界面不易萌生微裂纹,导致微裂纹减少,裂纹扩展程度降低,使得切屑自由表面附近裂纹两侧的相对滑移降低,切屑在自由表面处隆起程度减弱,切屑锯齿化程度降低;随着切屑厚度的增大,剪切区变宽,基体滑移量变大,颗粒在界面处更容易产生脱粘而形成裂纹并扩展,切屑锯齿化程度也越大;颗粒体分比增大,基体与颗粒界面数量增多,同时基体塑性流动越困难,剪切区裂纹越容易扩展,切屑的锯齿化程度也越大;颗粒尺寸越大,对基体塑性变形的阻碍越大,颗粒随基体的塑性流动性越差,切屑中颗粒的排列越不规则。对于相同积分比的SiCp/Al复合材料,颗粒尺寸越大,一方面,结合界面的数量和面积减小,发生界面脱粘的数量和面积减小,裂纹源的数量减少,裂纹扩展程度越低;另一方面,颗粒尺寸越大,越容易发生断裂,颗粒断裂产生的空隙使裂纹源的数量增加,裂纹扩展程度越大。颗粒尺寸变化对切屑锯齿化程度的影响为上述两方面综合作用的结果,图11中(c)、图11(f)、图11(h)中3种颗粒度的切屑锯齿化程度变化不明显,表明颗粒尺寸对切屑锯齿化程度的影响不显著。

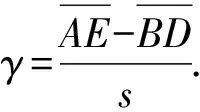

2.5 剪切区变形理论计算

为了量化剪切区变形程度,基于SiCp/Al复合材料切屑形成过程模型(见图13),提出了一种剪切区变形计算方法,用于计算SiCp/Al复合材料切屑形成过程中剪切应变及剪切应变率,如图15所示。基于基体的塑性排列机制可知,将排列线间距近似为剪切区宽度s,颗粒排列线与切屑底边夹角θ,则90°+γ0-θ为剪切角φ.

(1)

(2)

由(1)式、(2)式,并通过显微测量就可获得SiCp/Al复合材料切屑形成过程中集中变形区的应变及应变率。由于SiCp/Al复合材料锯齿形切屑的锯齿节并非周期性形成,具有一定的随机性,这时,每个切屑测量3个不同位置的切屑形状参数求取平均值。最终,剪切应变及剪切应变率随颗粒尺寸和颗粒体分比的变化如图16所示。

由图16(a)可知,随着颗粒尺寸的减小,剪应变及剪应变率均增加,这可根据应变梯度理论进行解释。Liu等[19]认为颗粒尺寸越小基体材料中应变梯度越大,而高的应变梯度会减小材料失稳的临界应变条件,即表现为材料更容易发生剧烈的剪切变形。另外,颗粒尺寸的增加会导致剪应变和剪应变率减小,表明颗粒尺寸增加阻碍剪切区剧烈变形,从而限制了剧烈的塑性流动以及裂纹扩展。由图16(b)可知,随着颗粒体分比的增加,剪应变及应变率增加。颗粒体分比的增加,导致颗粒与颗粒之间的间距缩小,基体与颗粒界面数量增多,界面脱粘引起微裂纹的可能性越大;同时,基体塑性流动越困难,剪切区裂纹越容易扩展。这些由裂纹萌生及扩展会导致剪切区变形程度增加,使得剪切应变及剪切应变率增加。

3 结论

本文设计了一种新型弹簧式快速落刀装置,测定了其初始加速度,并获得了SiCp/Al复合材料切屑根部试样。通过对SiCp/Al复合材料切屑和切屑根部试样进行显微观察,研究了切削SiCp/Al复合材料的切屑形成过程,揭示了增强颗粒对切屑形成机理的影响机理,并提出了一种剪切区变形计算方法,研究了增强颗粒对剪切区变形的影响。具体结论如下:

1)计算得出自制的新型弹簧式快速落刀装置初始加速度为6 480 m/s2,刀具能在很短的时间内退出切削,不破坏切屑根部,验证了该快速落刀装置进行切屑根部采样的有效性。

2)剪切面基体塑性滑移对颗粒产生力和力矩,颗粒速度发生变化,并朝着对基体塑性滑移阻碍最小的方向转动,最终沿剪切带排列。切屑底部基体的2次塑性变形使底部颗粒速度减小,使得切屑底部颗粒排列线与前刀面的夹角变小。

3)切屑形成过程中剪切区颗粒受基体塑性变形应力发生断裂,工件与切屑分离面的颗粒被刀刃切断,切屑底部颗粒受基体2次塑性变形应力发生断裂,刀尖处已加工表面的颗粒被刀尖挤压发生破碎。

4)由于SiC颗粒沿剪切区排列聚集,颗粒易发生脱粘、断裂和破碎,形成微裂纹,微裂纹从自由表面和剪切面内部沿剪切面扩展。

5)裂纹沿剪切面扩展,使切屑受力不平衡,切屑加速流出,同时裂纹沿剪切面发生相对滑动,从而形成不规则锯齿形切屑。切屑的锯齿化程度与裂纹的扩展程度有关,切削速度大,切削温度升高,基体塑性高,裂纹扩展程度低,切屑的锯齿化程度小。

6)颗粒尺寸的增加,使剪切应变及剪切应变率减小;颗粒体分比增加,使剪切应变及剪切应变率增加。