低温发酵和冷冻过滤瓢儿酒的工艺优化

王千存,彭 涛*,路宏科,张小燕,张 辉,韩 睿,程天博

(1.甘肃省轻工研究院,甘肃 兰州 730000;2.甘肃紫轩酒业有限公司,甘肃 嘉峪关 735100)

瓢儿,学名菠萝莓(pineberry),与草莓味道、外形十分相似,只有樱桃般大小[1],白色果肉上点缀棕红色芝麻状小红点,果体仅有人工栽培草莓的十分之一,生长区多分布在陕南浅山阴凉地带[2-3]。

瓢儿滋味鲜美,酸中带甜,甜中带酸,营养丰富,鲜果肉中含维生素C(vitamin C,VC)60~100 mg/100 g,并含有大量的糖类、蛋白质、有机酸、果胶等营养物质,此外还含有丰富的维生素B1、B2以及钙、磷、铁、钾、锌、铬等人体所必需的矿物质和部分微量元素[4-5]。

甘肃省宕昌县瓢儿栽培历史悠久,适应性强,营养、绿色、无污染,已成为全省乃至全国独一无二的地方特色果品之一。但由于瓢儿采收期集中,保存期短,主要作为鲜食水果在当地及周边地区出售,瓢儿资源未被有效地开发利用[6]。瓢儿是热敏性水果原料,采用传统热加工过程极易使其特征香气成分发生劣变[7]。目前,国内外关于葡萄酒的酿造工艺的研究报道较多,草莓酒酿造工艺研究尚不深入。赵方[8]研究了安琪葡萄酒活性干酵母在草莓汁中的发酵条件,表明发酵温度为20℃,初始pH值为3.3,接种量为0.2‰,SO2添加量为100 mg/L,果胶酶量添加量为0.3 g/L时发酵出的酒质较好;韩艳秋等[9]以速冻草莓为原料,通过对原料的前处理方式、发酵菌种及接种量、发酵温度、糖度、偏亚硫酸钾(K2S2O5)添加量、发酵周期等因素对草莓酒品质影响的研究,确定了最佳发酵工艺参数;刘国明等[10]以草莓为原料,分别加入10种不同酵母进行草莓酒发酵,筛选出了发酵草莓酒感官得分相对较高的3种酵母:酵母F10、帝伯仕果酒专用酵母(红)、Lalvin D254酵母,并在此基础上,以果酒感官评分为评价指标,正交试验优化草莓酒发酵工艺。

低温发酵技术是通过降低果酒发酵温度延长发酵时间[11-12],使酒精发酵过程平缓稳定进行,使瓢儿中的糖分转化更加完全,充分提取瓢儿中的各类功能性因子和营养成分,最大程度地保瓢儿清香典雅的果香,使各种杂菌对瓢儿酒可能带来的干扰和影响降到最低。冷冻过滤技术是通过冷冻把酒体温度降低,再利用硅藻土作为过滤介质经过粗滤、精滤除去果酒中的杂质,减少常温过滤时果酒香气物质的挥发,更持久地保留果酒的香味。

本试验在采用国内传统果酒加工技术基础上,融入低温发酵技术和冷冻过滤技术相结合工艺,以最大限度保留热敏性原料瓢儿的感官品质和营养成分为着眼点,进行新产品瓢儿酒的研制,为瓢儿的产业化深加工奠定基础。

1 材料与方法

1.1 材料与试剂

瓢儿:甘肃省宕昌县官鹅沟风景区;VC(分析纯):河南青甲贸易有限公司;果胶酶(酶活20 000 U/g):山东汇益生物科技有限公司;白砂糖(食品级):兰州市周边地区;酿酒高活性干酵母:安琪酵母股份有限公司;明胶(食品级):上海甘源实业有限公司;单宁(食品级):武汉康益和食品原料有限公司。

1.2 仪器与设备

WZS-1型糖度仪:浙江托普仪器有限公司;PHS-2C型酸度计:上海精密科学仪器有限公司;酒精计:上海华辰医用仪表有限公司;PYXDHS-50型恒温培养箱:上海跃进医疗器械厂;GR11DR立式自动压力蒸汽灭菌器:致微(厦门)仪器有限公司AR2140型电子分析天平:奥豪斯国际贸易有限公司;NR60CP多功能色差仪:深圳市三恩时科技有限公司。

1.3 试验方法

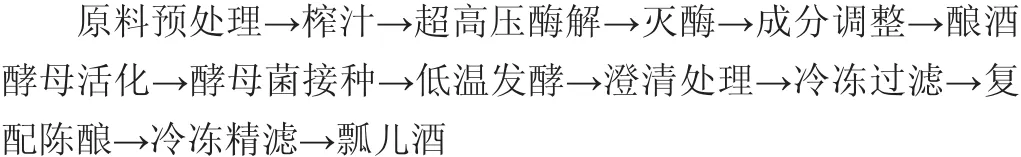

1.3.1 瓢儿酒加工工艺流程及操作要点

操作要点:

原料预处理:挑选成熟、无病害的新鲜瓢儿,除去果梗洗净果实表面的杂质。

榨汁:沥干水分后瓢儿放入组织破碎机中破碎,破碎过程中采用流加的方式向瓢儿浆中加入抗坏血酸护色,添加量为0.2 g/kg。

超高压酶解:瓢儿浆中按果肉量0.01%~0.05%配比添加果胶酶,搅拌均匀后装入聚丙烯薄膜袋中,用真空包装机封口,置于超高压设备的压力腔内,选择压力为100~200 MPa酶解2~4 h。

灭酶:酶解结束后,将压力升至300 MPa,保压10 min,灭酶。

成分调整:经超高压酶解后的瓢儿浆,调整糖度至20~24 °Bx,调整pH至3.3~3.9。

酿酒酵母活化:将酿酒活性干酵母用10倍水溶解,在30~35℃条件下活化20 min,加入到少量瓢儿原浆中活化20 min,冷却备用。

酿酒酵母接种:将活化后的酿酒酵母加入瓢儿浆中进行无菌接种,接种量为原浆量的3%。

低温发酵:发酵温度控制在13~18℃,定期测定发酵液中总糖和酒精含量,原浆发酵至总糖<4 g/L时结束发酵,然后进行压榨分离,将自流汁与压榨汁分别存放,待降温静置7 d后,将二者混合得到瓢儿原酒。

澄清处理:在原酒中添加0.03%的明胶与0.06%的单宁,使原酒中不稳定物质沉淀。

冷冻过滤:将澄清处理后的原酒在-10~-5℃条件下存放7 d,在保持原酒温度-5℃左右过滤。

复配陈酿:对原酒的酒精度和糖度进行调整后静置陈酿,陈酿温度保持在13~15℃;复配陈酿后的原酒在-10~-5℃条件下存放7 d。

冷冻精滤:温度保持在-5℃左右冷冻精滤,即得瓢儿酒。

1.3.2 瓢儿酒的发酵工艺条件优化

(1)单因素试验

以感官评分为评价指标,分别考察发酵温度(11℃、13℃、15℃、17℃、19℃、21℃),发酵液糖度(16°Bx、18°Bx、20 °Bx、22 °Bx、24 °Bx、26 °Bx)及发酵初始pH值(2.7、3.1、3.5、3.9、4.4、4.9)对瓢儿酒感官品质的影响。

(2)响应面试验

选取发酵温度(A)、发酵液糖度(B)、发酵初始pH(C)3个因素进行响应面分析,确定最佳发酵工艺参数,响应面试验因素与水平设计见表1。

表1 响应面试验因素与水平Table 1 Factors and levels of response surface experiments

1.3.3 瓢儿酒感官、理化及微生物评价方法

(1)瓢儿酒感官评价方法

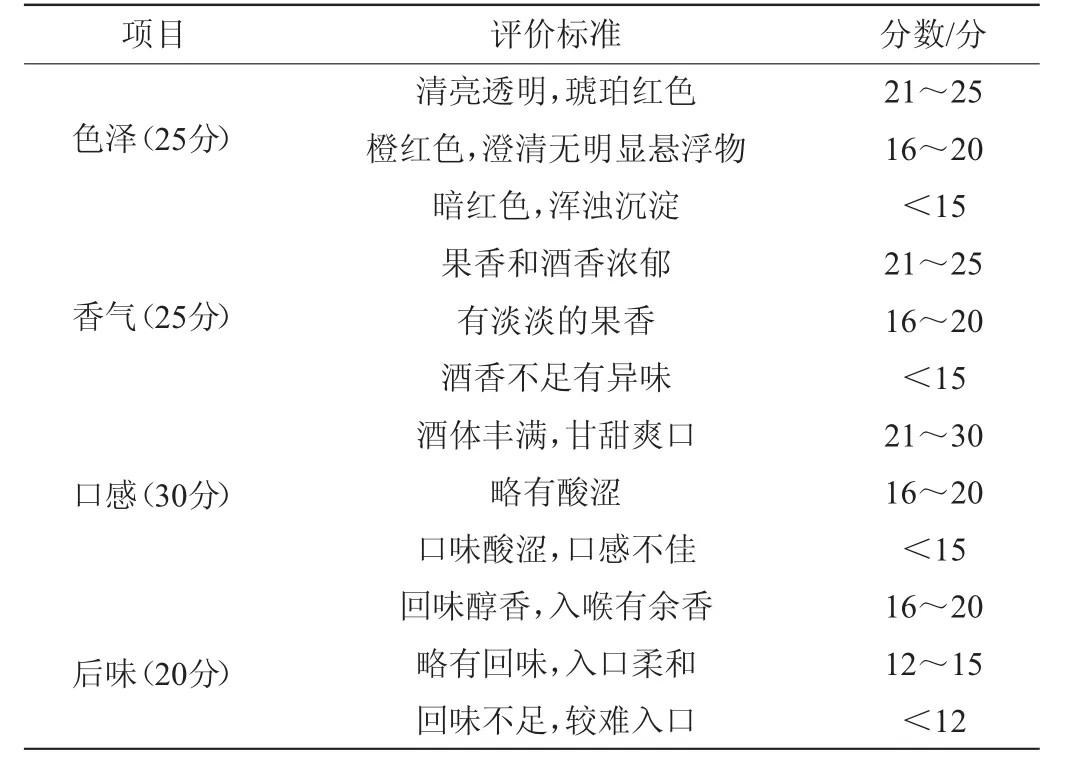

对瓢儿酒的色泽、香气、口感和后味等感官特性进行综合评价,评分方法及依据综合参考国标GB/T 15038—2006《葡萄酒、果酒通用分析方法》,评价(总分100分)标准见表2。

表2 瓢儿酒感官评价标准Table 2 Sensory evaluation standards of pineberry wine

(2)瓢儿酒理化及微生物检验方法[13-15]

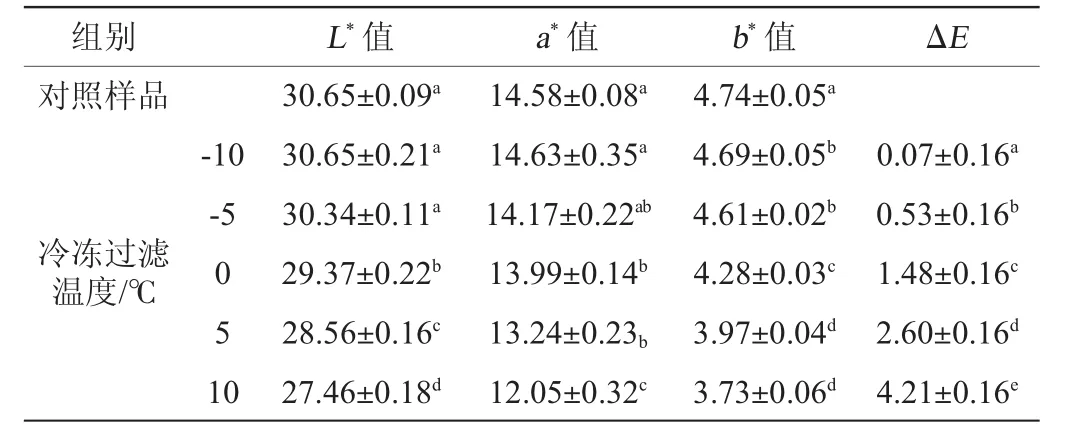

瓢儿酒理化指标和微生物指标测定依据GB/T 15038—2006《葡萄酒、果酒通用分析方法》中的测定项目和检测方法进行检验。瓢儿酒色泽分析:用色差仪测定L*值、a*值、b*值、E*值,其中L*值代表亮度,a*值表征红绿色,b*值表征黄蓝色,E*值代表色度,色差值ΔE表示瓢儿酒颜色变化。当ΔE>2时,表示样品的色泽变化明显,ΔE越大,表示颜色变化越明显。

1.3.4 冷冻过滤澄清瓢儿酒对其色泽和VC含量的影响

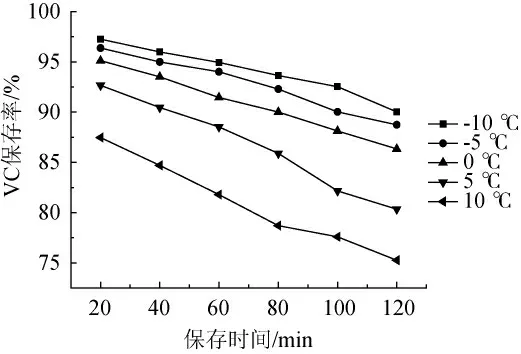

用冷冻过滤澄清瓢儿酒,与传统过滤方法相比,能降低产品的香气、色泽和营养物质的损耗。控制过滤温度分别为-10℃、-5℃、0℃、5℃、10℃时,考察过滤温度对瓢儿酒色泽及VC含量的影响。

2 结果与分析

2.1 瓢儿酒低温发酵的单因素试验

2.1.1 发酵温度对瓢儿酒感官品质的影响

由图1可知,随着发酵温度在11~15℃范围内升高,瓢儿酒的感官品质有所提升;当发酵温度为15℃时,发酵所得瓢儿酒感官品质最佳,感官评分为80.4分;当发酵温度>15℃之后,随着发酵温度的升高,瓢儿酒的感官品质下降。因此,最适发酵温度为15℃。

图1 发酵温度对瓢儿酒感官品质的影响Fig.1 Effect of fermentation temperature on sensory quality of pineberry wine

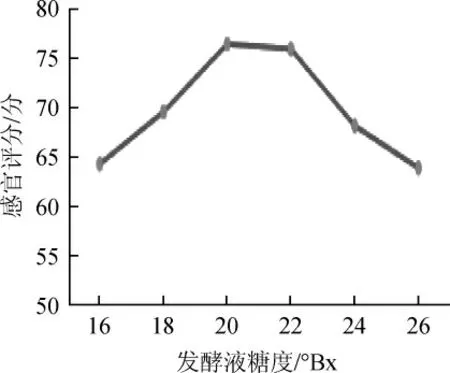

2.1.2 发酵液糖度对瓢儿酒品质影响

图2 发酵液糖度对瓢儿酒感官品质的影响Fig.2 Effect of sugar content of fermentation liquid on sensory quality of pineberry wine

由图2可知,随着发酵液糖度在16~20°Bx范围内升高,瓢儿酒的感官品质有所提升;当发酵液糖度为20°Bx时,发酵所得瓢儿酒感官品质最佳,感官评分为76.4分;当发酵液糖度>20°Bx之后,随着发酵液糖度的升高,瓢儿酒的感官品质下降。因此,最适发酵液糖度为20°Bx。

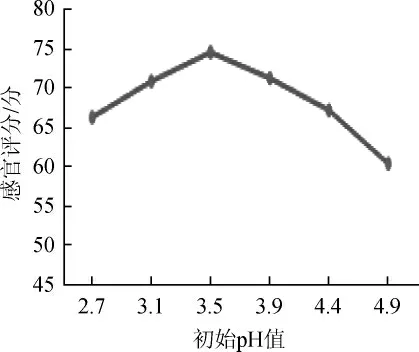

2.1.3 发酵初始pH值对瓢儿酒品质影响

由图3可知,随着发酵初始pH值在2.7~3.5范围内升高,瓢儿酒的感官品质有所提升,当发酵初始pH值为3.5时,感官评分为76.4分,发酵所得瓢儿酒品质最佳;当发酵初始pH值在3.5之后,随着发酵pH的升高,瓢儿酒的品质下降。因此,最适发酵初始pH值为3.5。

图3 发酵初始pH值对瓢儿酒感官品质的影响Fig.3 Effect of initial fermentation pH value on sensory quality of pineberry wine

2.2 响应面法优化瓢儿酒低温发酵工艺

2.2.1 响应面试验设计方案及结果

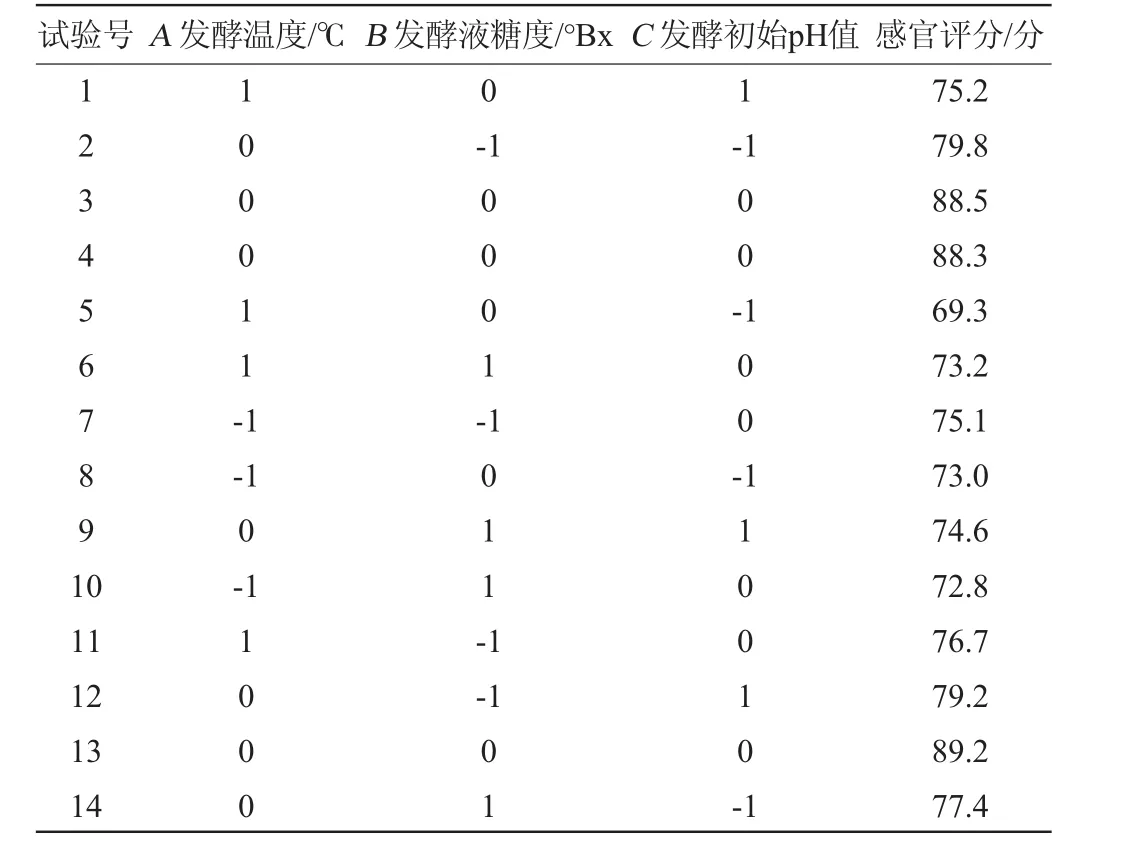

以瓢儿酒的感官评分(Y)为响应值,选取发酵温度(A)、发酵液糖度(B)、发酵初始pH(C)3个因素,采用响应面试验优化瓢儿酒低温发酵的最佳工艺条件,结果如表3所示。

表3 响应面试验设计方案及结果Table 3 Design and results of response surface experiments

续表

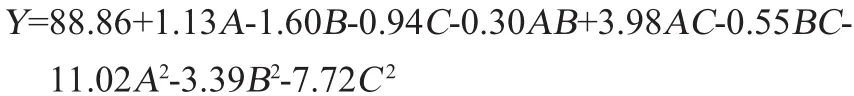

2.2.2 模型建立及显著性检验

试验结果采用Design-Expert 8.0.6软件的方差分析(analysis of variance,ANOVA)程序,进行二次回归拟合分析,得到瓢儿酒综合感官指标值的变化对发酵温度(A)、发酵液糖度(B)以及发酵初始pH值(C)的数学模型,并对模型进行方差分析,结果见表4,对各因素进行二次多项式回归拟合后,得到多项回归方程:

表4 回归模型方差分析Table 4 Variance analysis of regression model

由表4可知,模型极显著(P<0.000 1),因变量与所考察自变量之间的线性关系显著(R2=0.993 3),表明所建立的模型可以用来解释99.33%的响应变化;模型调整确定系数为0.984 8,说明该模型能解释98.48%响应值的变化,只有1.52%的总变异没有包括其中,拟合程度较好,失拟不显著(P>0.05),说明本试验所得二次回归方程高度显著,能够很好地对响应值进行预测。交互项AC、二次项A2、C2对瓢儿酒感官评分的影响极显著(P<0.01);二次项B2对瓢儿酒感官评分的影响显著(P<0.05)。

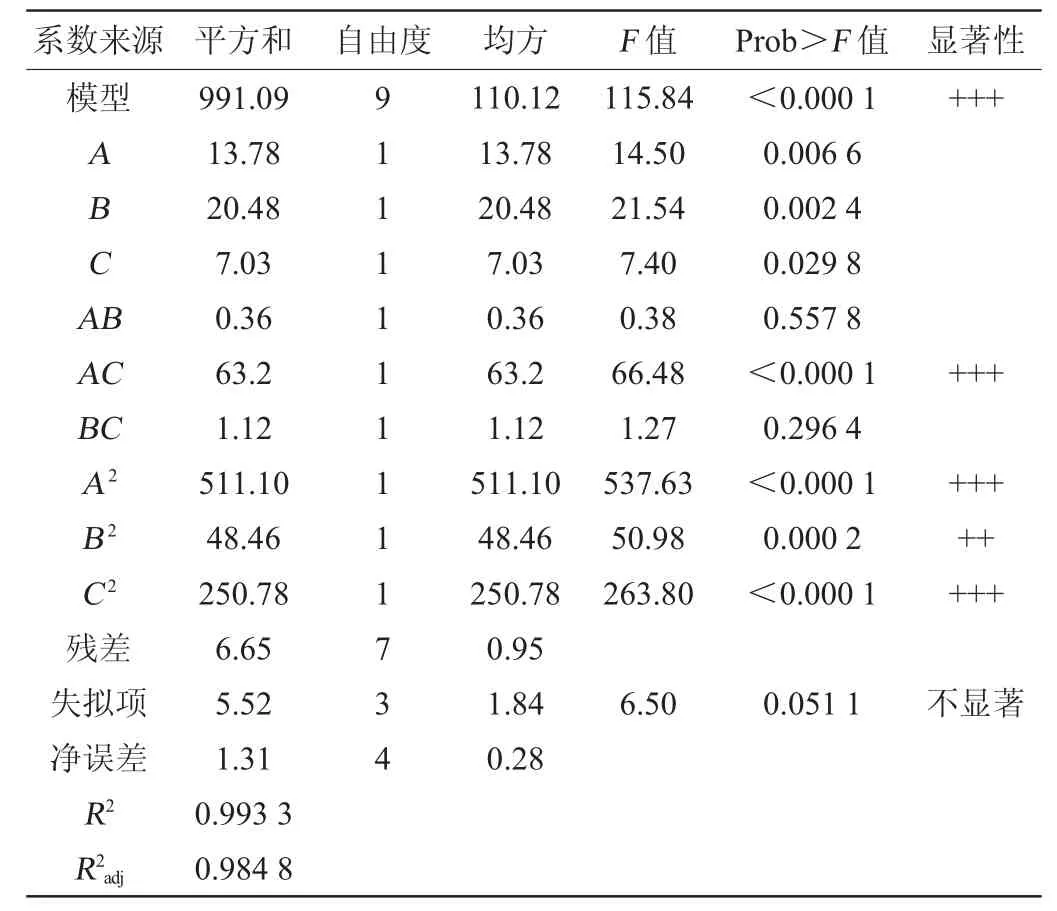

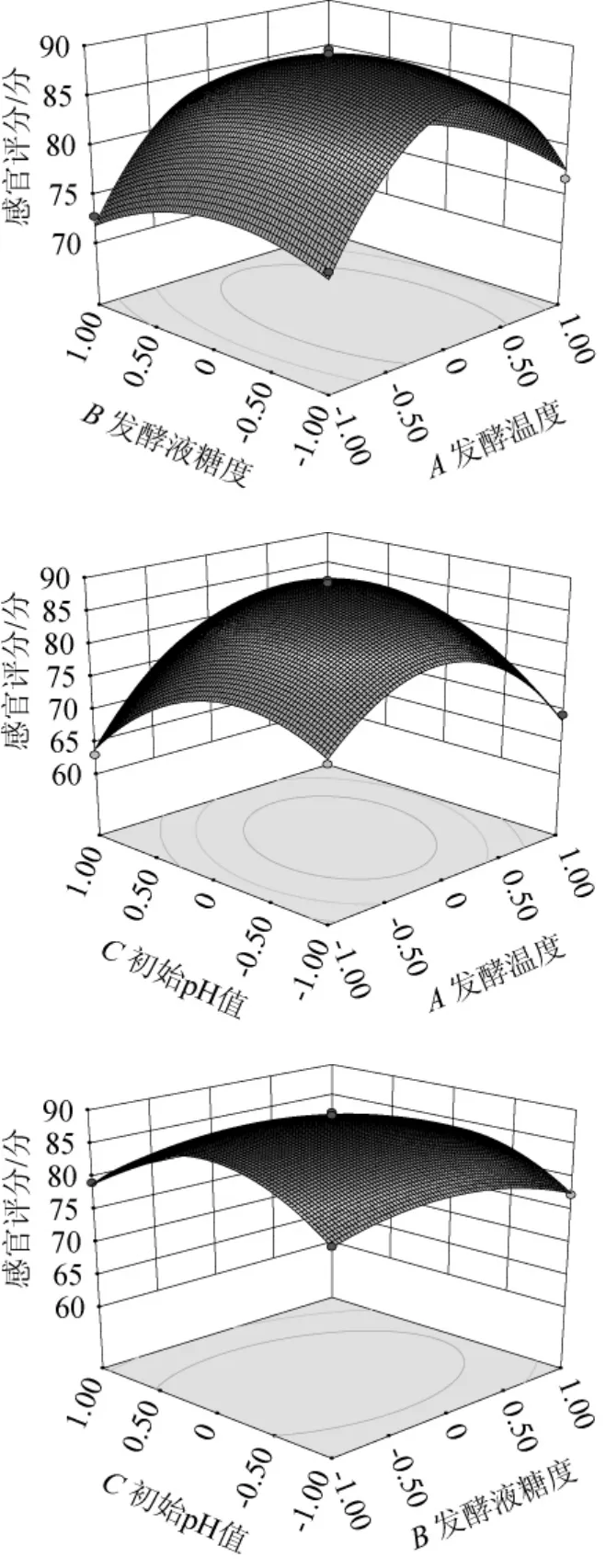

2.2.3 瓢儿酒发酵响应面分析及优化

根据回归方程,得到各因素交互作用对瓢儿酒感官评价值影响的响应面图和等高线图见图4,其中等高线圆形表示两因素交互作用不显著,椭圆表示两交互作用显著。

图4 发酵温度、糖度及初始pH值交互作用对瓢儿酒感官评分影响的响应面和等高线Fig.4 Response surface plots and contour line of effects of interaction between fermentation temperature,sugar content and initial pH value on sensory evaluation score of pineberry wine

利用Design-Expert软件分析得到最优发酵条件[16-18],当发酵温度为15.64℃、糖度为21.53°Bx、初始pH值为3.48时,瓢儿酒感官评分为89.10分。考虑到实际操作性,设定发酵温度为15℃、糖度为21°Bx、初始pH值为3.5。对以上最优工艺进行3次平行验证试验,感官评分分别为89.76分、89.48分、89.15分,平均值为89.47分,与理论预测值较为接近,故确定瓢儿酒发酵最佳工艺参数:发酵温度为15℃、糖度为21 °Bx、初始pH值为3.5。

2.3 瓢儿酒品质分析

2.3.1 瓢儿酒感官评价结果

优化后制得的瓢儿酒色泽清亮透明,无明显的悬浮物,呈现琥珀红色,有浓郁的果香和酒香味,入口酒体丰满,甘甜爽口,回味醇香,入喉有余香。

2.3.2 瓢儿酒理化及微生物检验结果

瓢儿酒理化指标和微生物指标均符合GB/T 15038—2006《葡萄酒、果酒通用分析方法》中的规定,达到国家标准优级品的要求。

2.4 冷冻过滤澄清瓢儿酒对其色泽和VC含量的影响

2.4.1 过滤温度对瓢儿酒色泽的影响

表5 不同过滤温度对瓢儿酒色泽的影响Table 5 Effect of different filtration temperature on the color of pineberry wine

由表5可知,过滤处理瓢儿酒,其亮度值L*值均降低,但当过滤温度在-5℃以下,瓢儿酒的亮度值L*值与对照品相比无显著性差异(P>0.05),色差值ΔE<2,色泽变化不明显,说明低温对其色泽影响较小,可以保持瓢儿酒原有的色泽。当过滤温度在5~10℃时,其L*值、a*值、b*值均显著降低,瓢儿酒色差值ΔE>2,色泽变化显著。因此,控制过滤温度保持在-5℃,有利于保持瓢儿酒的色泽。

2.4.2 过滤温度对瓢儿酒VC保存率的影响

图5 过滤温度对瓢儿酒VC保存率的影响Fig.5 Effect of filtration temperature on VC retention rate of pineberry wine

由图5可知,在过滤的过程中瓢儿酒VC的保存率降低,在-10℃、-5℃条件下过滤时,VC保存率分别为90.03%、88.73%。当温度升高到10℃时,VC含量显著降低,VC保存率为75.25%。该现象发生的原因是过滤时瓢儿酒中的VC易与周围环境中的氧气发生反应所致,而这一反应与温度有关,温度越高,反应活性越强,VC保存率越低。因此,综合考虑瓢儿酒中营养成分保留及生产成本,试验选择过滤温度-5℃。

3 结论

采用单因素及响应面试验对瓢儿酒的发酵条件进行优化,建立了瓢儿酒综合评价的回归模型,由该模型优化的瓢儿酒发酵条件为:发酵温度15℃、糖度21°Bx、初始pH值3.5,在此工艺条件下酿得的瓢儿酒综合评价分数为89分,此时瓢儿酒品质最佳,理化指标和微生物指标均符合检测标准,达到国家标准优级品的要求。瓢儿酒在过滤时,温度保持在-5℃,有利于保持瓢儿酒的色泽和VC保存。