铸造CAE技术在大型球铁件中压外缸产品工艺设计中的应用

张龙江,姚红汝

(共享装备股份有限公司,宁夏银川750021)

随着计算机技术的发展,铸造过程计算机数值模拟技术日趋成熟,为铸造行业提供了一种新的工具和解决问题的途径。应用NX辅助技术设计中的MAGMA软件版块,模拟铸件的充型、凝固和应力场过程。根据模拟结果对铸件的缺陷部位进行预测,帮助工艺员优化铸造工艺,改进工艺方案,从而达到缩短试制周期、提高铸件质量及降低成本的目的[1-3]。

1 铸件介绍

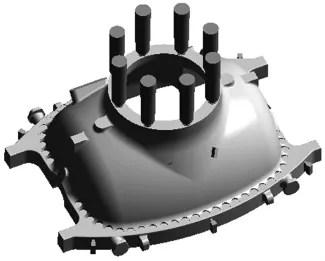

中压外缸铸件如图1所示,铸件轮廓尺寸为5690mm×2750mm×2215mm,铸件重量为34822 kg,最大壁厚350mm,最小壁厚60 mm,材质为国标QT400-18AR。无损检测根据标准EN12680-3,要求法兰面打孔位置、缸口打孔位置、脐子、轴承座加工槽子部位等加工面均不能有任何缺陷,其它部位UT 2级以上。该件初始设计采用呋喃树脂自硬砂进行生产,材料采用中频电炉熔炼,主要配料为生铁、废钢和机铁。

图1 铸件图

2 CAE辅助模拟分析

2.1 铸件裸模

首先在进行模拟预算之前要对铸件整个系统进行网格划分,CAE软件采用的是有限差分法进行的网格划分且自动完成网格划分过程。网格划分越细,计算结果越精确。虽然细化网格划分有助于计算结果的精确性,但会导致计算时间过长,所以对铸件进行划分要掌握网格划分的效果和数量两个要点,划分结果如图2所示。

应用CAE辅助模拟分析,对设计的铸造工艺进行凝固过程的模拟,图3为铁液液相凝固过程(其中,铸件颜色深色部位为还未凝固的区域,浅色为已经凝固的区域),从图3可见,铸件整体凝固顺序较好,缸口部位、脐子、法兰面、轴承座等厚大部位为最后凝固区域,此区域温度较高,也是产生缩松倾向较大的部位[4,5]。

图2 铸件网格划分图

图3 铸件液相凝固过程图

铸件缩松结果如图4所示,图4是用X射线探伤检测铸件内部缩松,当Range=6%时的缩松缺陷模拟结果(其中深色代表铸件存在缩松风险的区域,浅色代表无缩松风险的区域),可见整体缩松情况较好,但是铸件缸口部位、脐子、法兰面、轴承座等关键部位缩松严重,需要继续改进。

图4 铸件裸模缩松图

2.2 工艺方案初步改进及结果

由于此铸件壁厚较大,考虑到铸件可以自膨胀来替补需要的铁水,在顶部缸口增加一圈油瓶冒口(图5),根据裸模模拟,依次判断铸件充型平稳度、温度场分布、关键断位模数、热节位置、凝固顺序和缩松情况。分别在厚大部位摆放冷铁,继续进行模拟。

图5 直径100mm油瓶冒口工艺方案

其中浇注系统直浇道、横浇道、内浇道的截面面积分别为226cm2、936mm2、923cm2。直浇道采用ø120mm的陶瓷管,内浇道采用ø70 mm的陶瓷管和铸件搭接。

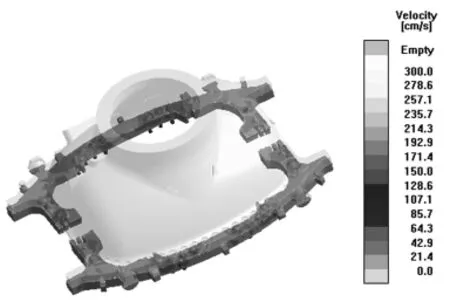

如图6、7所示,模拟结果显示,铸件充型平稳,内浇口处流速低,型腔内实现逐层充满(其中,铸件颜色深色部位为铁水已充满的区域,浅色为铁水还未充满的区域),充型完成后温度场分布合理(其中,铸件颜色深色部位为温度较低的区域,浅色为温度较高区域),判定按照公司规范设计的浇注系统合格。

图6 铸件充型流速过程

图7 铸件充型温度场过程

模拟凝固过程中,液相凝固后期,油瓶冒口先凝固,缸口、厚大轴承座、法兰面最后凝固,铁水无法补缩到缸口,油瓶冒口根部出现缩松(图8、图9)。

图8 铸件液相凝固过程图

图9 铸件缩松图

此模拟结果不符合顾客要求,主要是因为油瓶冒口模数较小,补缩量不足,先于缸口凝固,无法补缩到铸件,导致冒口根部有缩松,达不到预期效果,需要继续模拟改进。

2.3 缸口换发热冒口工艺方案改进及结果

此方案在以上方案的基础上,将中压外缸顶部冒口改为ø400mm×600mm的发热冒口(图10),冒口颈尺寸为ø60mm×35mm,铸件及浇、冒口总质量为41688kg,并分别在冒口分区的地方增加冷铁,保证加工部位无缩松缺陷。

图10 直径400mm发热冒口工艺方案

应用CAE辅助模拟分析,对设计的铸造工艺进行充型和凝固的模拟,图11为铁液液相凝固过程(其中深色代表铸件还未凝固的区域,浅色代表已经凝固的区域),从图11可见,冒口下方、法兰面、轴承座为最后凝固区域,此区域温度较高,也是缩松产生倾向较大的部位。同样的,图12是用X射线探伤检测铸件内部缩松,当Range=6%时的缩松缺陷模拟结果(其中深色代表铸件缩松区域,浅色代表无缩松区域)。

图11 铸件加发热冒口热节图

图12 铸件加发热冒口缩松图

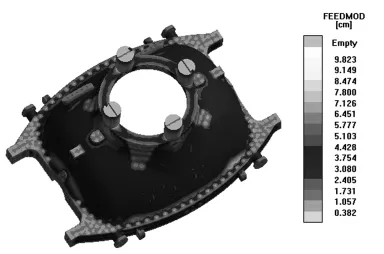

由图13、图14可见,铸件缸口上的冒口、法兰面、轴承座的铁水最后凝固,整体缩松结果较好,但是法兰面吊把周围缩松风险较大,且法兰面正反两面冷铁太多,现场生产造成很大的不便,此方案需进一步改进。

2.4 加冒口、减冷铁工艺方案改进及结果

此工艺在以上方案的基础上,在法兰面四个爪子上增加四个ø350×350mm的发热保温冒口,并且减少法兰面正反面的冷铁,铸件及浇、冒口总质量为42756kg,如图15所示。

图13 铸件加发热冒口液相凝固图

图14 铸件加发热冒口模数图

图15 最终改进后工艺方案

图16 铸件加发热冒口液相凝固图

应用CAE辅助模拟分析,对设计的铸造工艺进行充型和凝固的模拟,图16为铁液液相凝固过程(其中深色代表铸件还未凝固的区域,浅色代表已经凝固的区域),从图可见,冒口下方为最后凝固区域,冒口补缩区域分区明显。

铸件缩松结果如图17(其中深色代表铸件缩松区域,浅色代表无缩松区域),是用X射线探伤检测铸件内部缩松,当Range=3%时的缩松缺陷模拟结果,由图可见,关键区域无缩松,UT区域没有缩松,缸口、厚大轴承座、法兰面加工处均无缩松,缩松级别满足顾客要求。

图17 铸件加发热冒口缩松图

3 生产结果

图18 铸件现场生产UT结果

按照改进后的工艺进行试生产,生产结果为UT区域无缩松,符合顾客要求(见图18),此中压外缸铸件研发成功。

4 结束语

利用CAE技术辅助软件对铸件进行流场的充型及凝固模拟,可以清晰看到铁水在型腔中的冲型流动过程及铁液液相凝固过程,判断铁水充型是否平稳,有无紊流飞溅等。也可以直观的反映出铸件的凝固顺序,以及缩松、热节、模数等,有利于工艺设计人员优化工艺,改变冷铁大小、形状和冒口的位置、大小,从而消除这一部分的缺陷。可以有效地缩短产品研发、试制周期,提高铸件质量,极大地提升铸造企业竞争力,最终指导现场生产。