碳纤维增强钢板弹簧力学特性分析

徐景霞

(中原工学院 机电学院, 河南 郑州 450007)

钢板弹簧是汽车非独立悬架系统中应用最广泛的一种弹性元件,它由若干片等宽不等长的合金弹簧片组合而成,是汽车主要的高负荷安全保障部件,一般由弹簧钢板、弹簧夹、中心螺栓、骑马螺栓等四部分组成[1-4]。随着环保要求的提高,重量较大的传统钢板弹簧由于能耗高、内部应力过大,已越来越无法满足现代汽车行业的要求及标准。为了解决这一问题,国内外许多学者开始对板簧的材料及结构进行深入的研究。吴辉等通过台架试验方法研制玻璃纤维增强的复合材料钢板弹簧,与传统钢板弹簧相比,复合材料板簧具有质量轻、强度大、疲劳寿命长等特点,但是这种复合材料是通过化学方法制备的,板簧材料脆性比较大[5]。SIDDARAMANNA等研制了玻璃纤维/环氧树脂胶复合钢板弹簧,并利用ANSYS仿真分析技术对该板簧的内部应力分布进行了分析,得出相同内部应力下,复合板簧的重量比传统钢板弹簧低85%[6]。碳纤维增强钢板弹簧是通过机械的方式将传统板簧与碳纤维粘接在一起,这种方式既克服了传统板簧质量重、应力大的缺点,又克服了复合材料板簧脆性大的弊端[7]。本文运用环氧树脂胶将碳纤维层粘贴在钢板弹簧片簧凹面上,构成碳纤维增强钢板弹簧,主要采用数值仿真技术对碳纤维增强钢板弹簧的内部应力与刚度进行有限元分析,并与传统钢板弹簧的力学性能进行对比。

1 碳纤维增强钢板弹簧有限元模型

1.1 碳纤维增强钢板弹簧模型

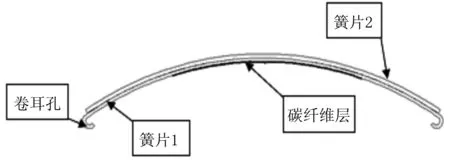

碳纤维增强钢板弹簧主要由两片钢板弹簧片与碳纤维层组合而成,碳纤维层通过环氧树脂胶粘贴到簧片1的凹面上。在建立三维模型时,需要在保证模型正确的前提下,忽略对仿真计算结果影响较小的零部件,比如尼龙垫片、螺栓等,从而简化仿真计算过程。根据碳纤维增强钢板弹簧的结构尺寸参数(见表1),利用SolidWorks软件对其建立物理模型,模型两端卷耳孔半径为30 mm,如图1所示。

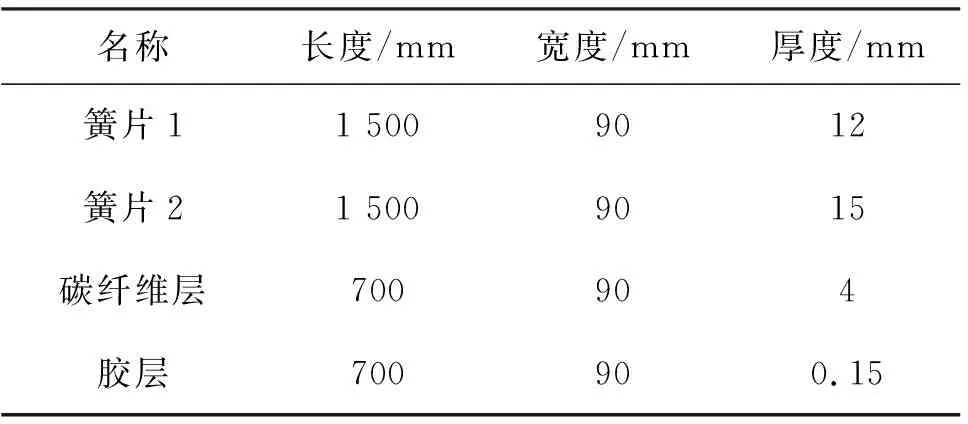

表1 碳纤维增强钢板弹簧结构参数

图1 碳纤维增强钢板弹簧结构示意图

1.2 材料定义与网格划分

本文运用有限元软件ANSYS对碳纤维层加固的钢板弹簧进行非线性分析,这与传统钢板弹簧有限元分析在基本方法与基本原理上都是相同的。但是,由于碳纤维增强钢板弹簧中增加了碳纤维与环氧树脂胶这些成分,在建立有限元模型时,必须按照它们的不同特点分别对其属性进行定义及单元划分。

1.2.1 材料属性

碳纤维增强钢板弹簧总成中的两片簧片与传统簧片的材料属性一致,其材料属性进行定义如下:使簧片的材料为65CrVa,密度为7.85 g/cm3,弹性模量为2.1×105MPa,泊松比为0.3。

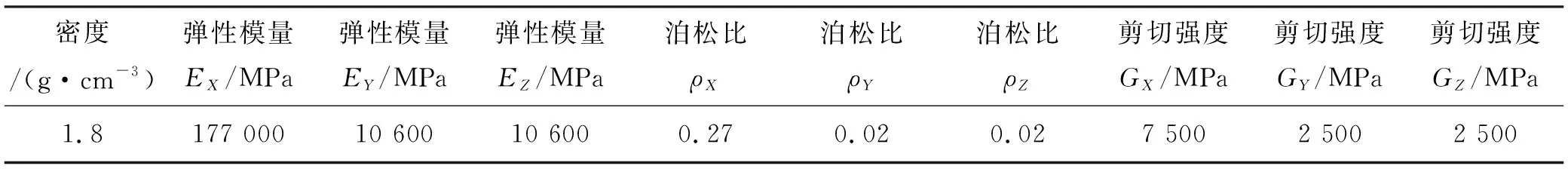

碳纤维层是由碳纤维丝组成,它是一种各向异性的弹性材料,材料属性如表2所示。

表2 碳纤维的材料属性

胶层是由环氧树脂胶组成。环氧树脂是一种各向同性材料,其弹性模量为1 000 MPa,泊松比为0.3,密度为2 g/cm3。

1.2.2 网格划分

(1) 碳纤维层。目前,用于钢板弹簧加固的碳纤维布按照碳纤维布丝的方向可分为单向碳纤维布与双向碳纤维布。单向碳纤维布一般都是在径向上有大量的碳纤维丝,同时在纬向上只有很少量的碳纤维丝,这样的结构就造成了它的全部强度都集中到一个方向上(径向上)。这种单向碳纤维布操作起来比较方便,而且用这种单向碳纤维布制作复合材料的时候也不容易造成应力集中,能够保证高强度,已被广泛应用在各种工程领域。本文就是运用单向碳纤维布来研究加固的钢板弹簧的力学特性。在有限元分析软件ANSYS中,对碳纤维层采用Shell41单元进行网格划分,划分的网格单元数为11 860。Shell41单元上的每个节点都有6个自由度,分别是X、Y、Z轴方向的转动和移动,它同时也适应于结构产生大变形量的情形,这种特性能够比较好地模拟碳纤维单向受力的特点。

(2) 胶层。因为胶层属于各向同性材料,所以对于胶层的网格划分采用各向同性单元Solid45,对胶层做理想线弹性处理。在数值仿真计算中,网格数量影响仿真的计算效率及仿真结果。在碳纤维增强钢板弹簧中,胶层比较薄,只需将胶层划分一层网格即可。

2 仿真分析

2.1 静力学仿真

为了更深入地分析碳纤维增强板簧的应力分布以及刚度特性,现对传统板簧与碳纤维增强板簧分别进行静态力学分析。对板簧施加不同的载荷,选用8个载荷步进行逐级加载,各级载荷分别为600 N、1 200 N、1 800 N、2 400 N、3 000 N、3 600 N、4 200 N、4 800 N。通过ANSYS仿真模拟分析,可得到两种钢板弹簧的等效应力分布云图(见图2、图3)。

图2 静态载荷下碳纤维增强钢板弹簧等效应力分布云图

图3 静态载荷下传统钢板弹簧等效应力分布云图

沿主簧片表面由中部向片端方向创建路径,如图4 所示。

图4 板簧应力分析路径

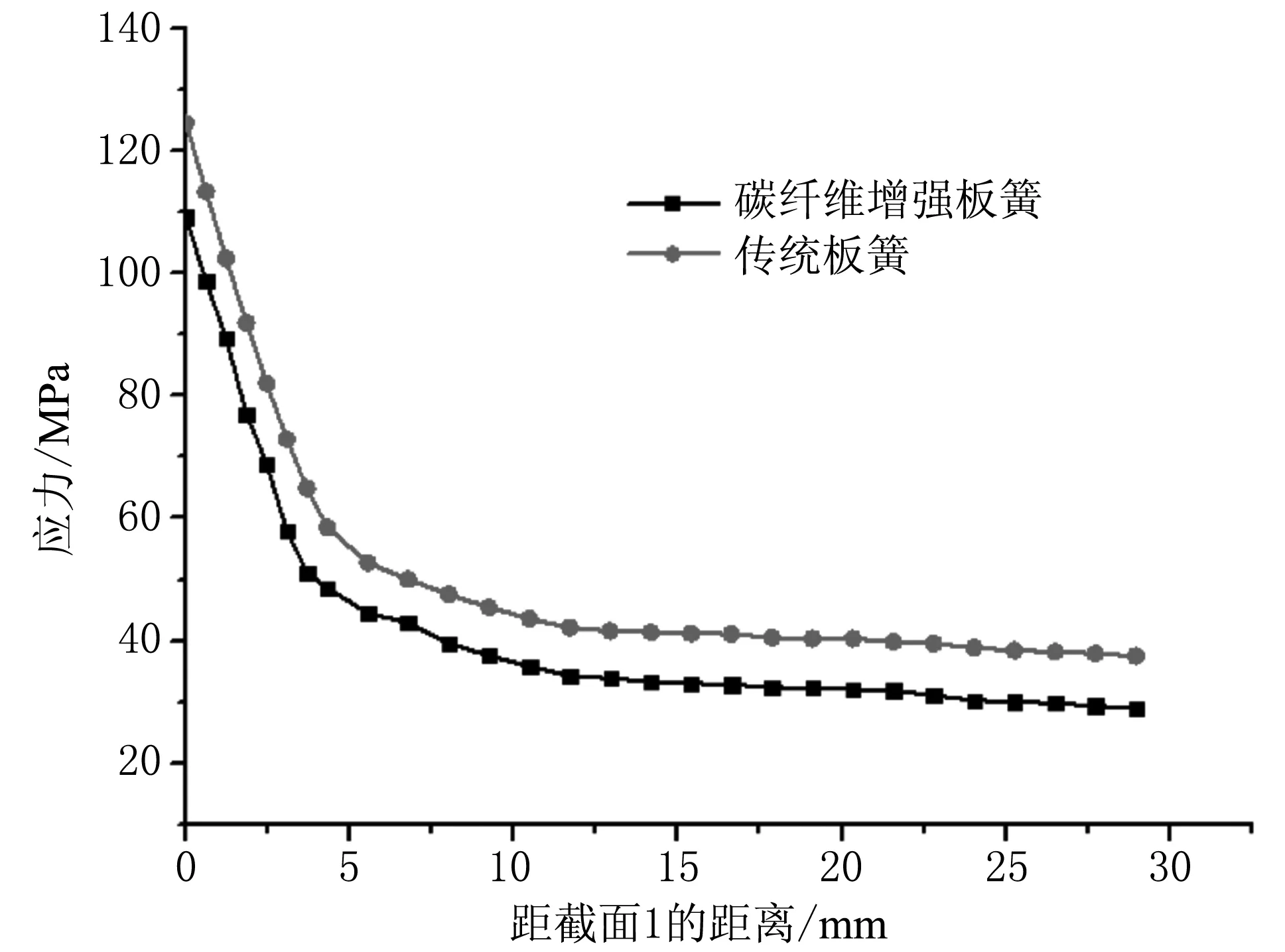

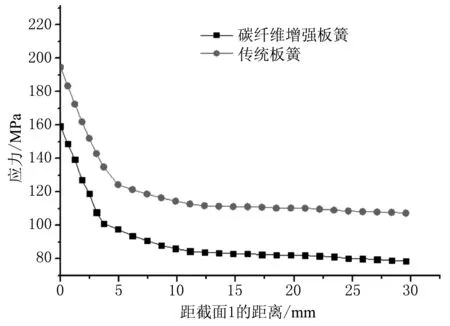

根据图2与图3的分析结果,分别提取截面1-截面2的内部应力,并绘制出两种板簧相应的路径内部等效应力分布图,如图5所示。

图5 静态载荷下截面1-截面2等效应力分布图

从图5可以看出,当施加相同静态载荷时,碳纤维增强板簧的内部应力小于传统板簧的内部应力,两种板簧的应力分布均是由中部向片端逐渐减小。

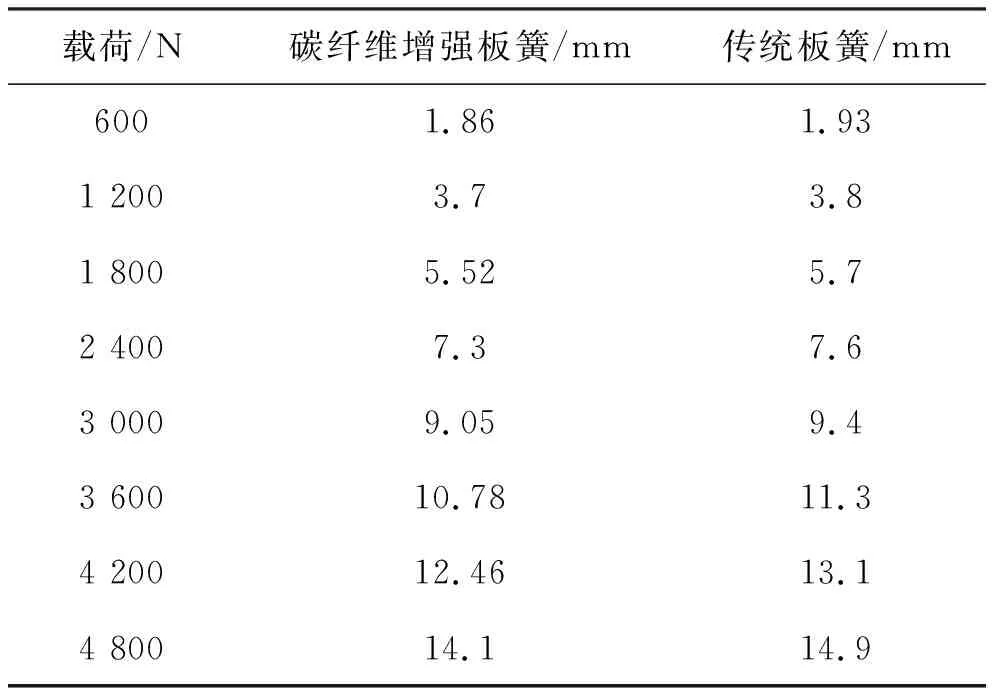

通过不同载荷下Y方向的最大位移来研究两种钢板弹簧的静态刚度特性。表3为两种板簧各载荷步与相应垂直方向上的位移变形量。

表3 两种钢板弹簧各级载荷下的最大变形量

根据表3中数据,绘制出两种钢板弹簧静态载荷-位移的变化趋势,如图6所示。

图6 两种钢板弹簧的静态载荷-位移关系图

由图6可以看出,碳纤维增强钢板弹簧与传统钢板弹簧的位移变形量和载荷的变化趋势成线性分布,经过拟合,可分别得出线性拟合方程。

y=0.002 9x+0.222

( 1 )

y=0.003x+0.128

( 2 )

其中:y为位移变形量,x为施加载荷。式(1)为碳纤维增强钢板弹簧刚度拟合方程,式(2)为传统钢板弹簧刚度拟合方程。

结构刚度为载荷的变化量除以位移的变化量。对试验结果进行多次求平均、优化,可得碳纤维增强钢板弹簧的刚度为342.5 N/mm,传统钢板弹簧的刚度为324 N/mm。碳纤维增强钢板弹簧的静态刚度值大于传统钢板弹簧的静态刚度值,这是因为在相同工况下,碳纤维增强钢板弹簧变形较小,刚度值变大,舒适性也有所增加。

2.2 动力学仿真

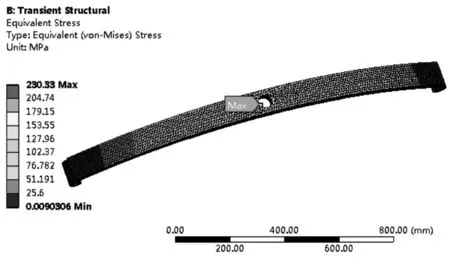

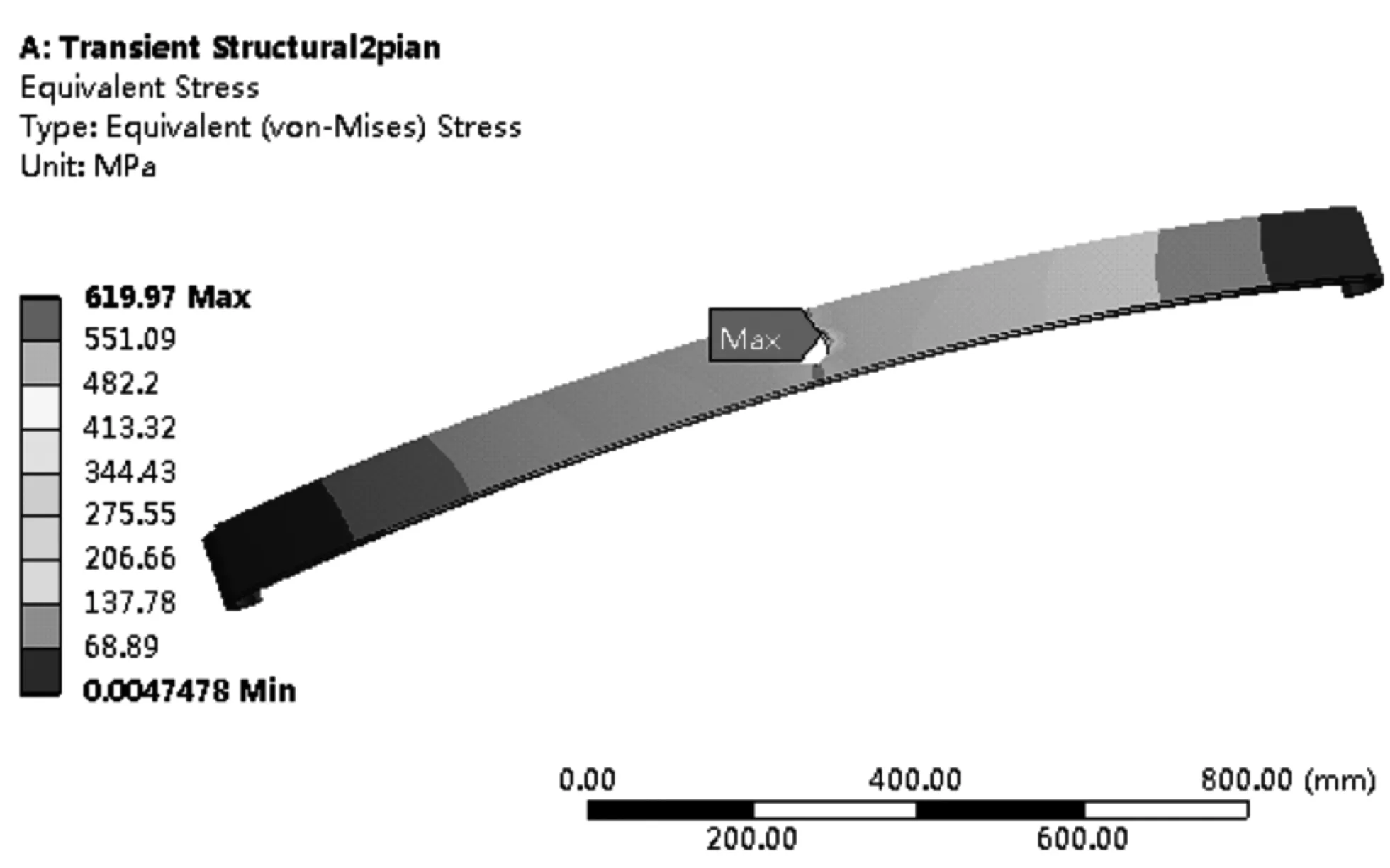

在对碳纤维增强钢板弹簧和传统钢板弹簧进行动态仿真时,需要模拟钢板弹簧在汽车上的实际安装工况,对其进行约束加载。汽车钢板弹簧是通过主簧两端的卷耳与车架上的吊耳连接,板簧的中部通过U型螺栓固定在车桥上。为了增强数值模拟分析的准确性,该模型在ANSYS中的约束设置和加载方式为:首先在板簧的螺栓孔上施加圆柱面的约束,使其轴向自由变形,约束径向和切向的变形为0,在板簧的两端处分别使Y方向的位移为0,使其在X方向自由变形,且两端处绕Z轴能够自由旋转;然后在板簧的宽度方向设置位移约束为0,在最短板簧凸面一侧的平直部位设置固定约束;最后在板簧最上端片簧的中部施加垂直方向的集中载荷,这样就可以模拟板簧的实际加载过程。在实际的钢板弹簧台架试验中,动态载荷都是以正弦激励的方式施加的,所以在钢板弹簧动态仿真分析中,载荷也必须以正弦激励的方式施加到板簧总成上部的中间部位,表达式为F=2 000sin(πt)+5 000。通过数值仿真分析,可以得到两种钢板弹簧受正弦激励时的等效应力分布云图(见图7、图8)。

图7 动态载荷下碳纤维增强刚板弹簧等效应力分布云图

图8 动态载荷下传统钢板弹簧等效应力分布云图

从图7、图8可以看出,碳纤维增强钢板弹簧的等效应力分布与传统钢板弹簧应力分布一致,即从板簧片端到板簧中部,内部等效应力呈现由小变大的趋势。

为了便于分析板簧内部的等效应力分布,按图4所示方法创建路径,提取路径上的应力,并绘制动态载荷下两种板簧相应的路径内部应力分布图,如图9所示。

图9 动态载荷下截面1-截面2内部应力分布图

由图9可以看出,在正弦激励下,碳纤维增强钢板弹簧的内部应力小于传统钢板板簧。

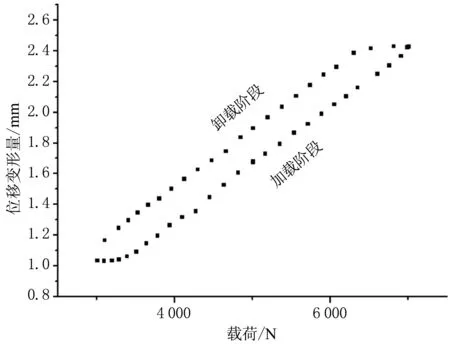

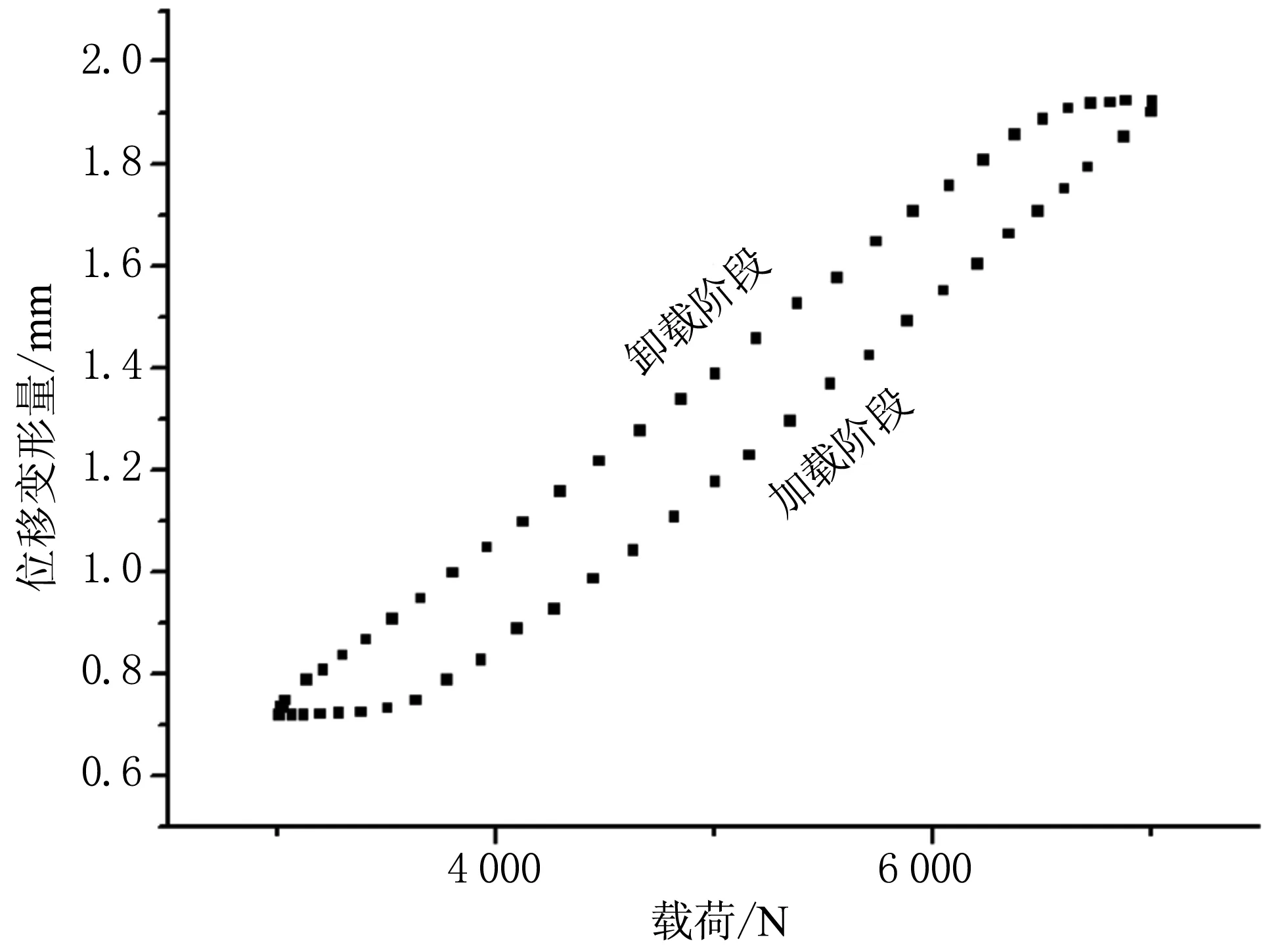

利用动态仿真分析所得位移数据,可分别绘制传统钢板弹簧与碳纤维增强钢板弹簧的动态力学特性曲线,如图10、图11所示。

由图10、图11可以看出,两种板簧的加载曲线与卸载曲线不重合,说明板簧片间摩擦会消耗能量,产生迟滞现象。通过对碳纤维增强钢板弹簧与传统钢板弹簧刚度特性曲线进行线性拟合,可以得出两种板簧在动态载荷下的平均刚度值分别为315 N/mm与279 N/mm。碳纤维增强钢板弹簧的平均刚度值较大,其在动态载荷下抵抗变形的能力较强。

图10 传统钢板弹簧的刚度特性曲线图

图11 碳纤维增强钢板弹簧的刚度特性曲线图

3 结论

本文运用数值仿真软件ANSYS分别分析了碳纤维增强钢板弹簧和传统钢板弹簧的力学性能,根据仿真结果,可得出如下结论:

(1) 碳纤维增强钢板弹簧的应力分布规律与传统钢板弹簧一致,均由板簧中部向片端逐渐减小。

(2) 在相同工况下,碳纤维增强钢板弹簧内部应力比传统钢板弹簧小,而刚度值比传统钢板弹簧大。