硫酸烷基化工艺反应器泄漏风险评估及控制措施研究

费 轶,张 晨,张 帆

(中国石化青岛安全工程研究院,山东青岛 266071)

随着汽车技术的发展和汽车尾气排放标准的提高,烷基化油的重要性日益突出。在高辛烷值汽油组分中,只有烷基化油,以其无烯、无芳、低硫、高辛烷值、低蒸气压等优点,使用数十年来未有任何争议,被誉为调配清洁汽油的“黄金液体”。随着国内各大炼化公司百万吨炼油装置的建设,将会有大量C4副产品,综合利用这部分物料,不仅可以减轻副产品的运输压力,同时可以提高油品质量。

目前液体酸烷基化技术分为硫酸烷基化和氢氟酸烷基化,这两种技术在国际上均较为成熟,国内多以硫酸烷基化技术为自主研发和推广应用重点[1,2]。但由于该工艺存在浓硫酸及烃类物料,使得生产过程中设备腐蚀泄漏及燃爆风险较高,因此本文针对典型且显著的反应器泄漏风险进行了半定量分析并对风险控制措施的可行性进行了研究。

1 反应部分工艺流程简述

硫酸烷基化工艺中,C4原料中的烯烃与异丁烷的烷基化反应,主要是在硫酸催化剂的作用下,生成烷基化汽油调和组分的过程。

自原料加氢精制部分过来的C4馏分与分馏部分与脱异丁烷塔过来的循环异丁烷混合后,与反应产物在C4原料/反应产物换热器中换热,进入原料脱水器分出馏分中的游离水,从而使原料中的游离水降至10×10-6。脱出游离水的混合C4馏分与来自冷剂循环泵的循环烃混合,然后与酸循环泵混合后进入烷基化反应器反应,在反应操作条件下,进料中的烯烃与异丁烷在硫酸的作用下生成烷基化油。从烷基化反应器的物流进入闪蒸罐进行闪蒸,取出反应过程生成的热量,并进行酸和烃的初步分离,闪蒸取热罐底部的酸相经酸循环泵加压后返回反应器入口,烃相进入酸烃分离罐进行进一步的酸烃分离。

气相进入制冷压缩机入口缓冲罐,然后进入制冷压缩机加压,加压后的烃经冷剂空冷器冷凝至50 ℃后进入冷剂罐,在进一步经冷剂冷却器冷却至40 ℃后,经冷剂循环泵升压后与C4原料混合进入反应器。

在酸烃分离罐中,烃相经进一步沉降,分离出烃中携带的硫酸,硫酸由酸烃分离罐酸泵加压后返回酸循环泵入口,大部分经烃循环泵升压后返回至反应器入口与C4原料、循环异丁烷、冷却剂混合。少部分作为反应产物,经反应产物泵抽出,经由C4原料/反应产物换热器换热后去产品分离部分[3,4]。

2 反应器泄漏风险分析

该工艺中浓硫酸为催化剂,但由于酸烃相溶解度较差,因此在反应混合体系中酸烃体积比约为1∶1.5,故体系中存在大量硫酸;同时为了强化混合效果,反应器内设置大功率搅拌或者以静态混合器方式设计反应器,该类方式使得流体状态复杂、局部流速过快,从而经常出现反应器的腐蚀泄漏的情况。当反应器泄漏量大,则浓硫酸和烃类大量跑损,存在极大的人员伤害风险和燃爆风险,因此针对该情况应配备相应的控制措施。目前,硫酸烷基化装置针对该问题的控制措施基本为可燃气体报警、紧急切断进料以及防火堤,但根据现场装置运行情况,初步认为SIL等级较低,不足以将风险降低至可接受水平,因此借助LOPA分析手段,分析该风险的等级,并根据结果评估了新增设紧急退料罐作为保护措施的必要性和进一步降低风险的有效性。

中国石化对于风险的等级划分是依照《中国石化安全风险评估指导意见》(集团工单安风[2017]32号,以下简称“指导意见”),LOPA分析的相关风险定级规则,判定风险的等级,均依据该指导意见。

根据装置运行情况,反应器泄漏场景基本为3类:反应器相关管线泄漏、反应器上连接法兰泄漏以及机泵或机泵法兰泄漏。

2.1 反应器相关管线泄漏场景

如表1所示,根据《指导意见》确定该场景的初始后果等级为E,发生频率为1.00E-05,由于存在“释放后保护措施”类的独立保护层存在,故现有风险等级为E7[5]。鉴于防火堤等措施对事故后果的减缓效果有限,故考虑增加处于相同保护层级的保护措施退料罐,该保护措施虽然不能降低该保护层的失效概率,但是可以降低事故后果的严重度,因此在增加退料罐之后,现有风险等级为D5。

2.2 烷基化反应器的法兰泄漏

同样根据《指导意见》确定该场景的初始后果等级为D,发生频率为1.00E-00,由于存在“释放后保护措施”类的独立保护层存在,故现有风险等级为D17[5]。同样考虑到即使防火堤等措施对事故后果具有减缓效果,但是效果有限,若增加相同保护层的保护措施退料罐,在增加退料罐之后,现有风险等级为C7。

2.3 烷基化反应器的泵或法兰泄漏

同样根据《指导意见》确定该场景的初始后果等级为D,发生频率为1.00E-00,由于存在“释放后保护措施”类的独立保护层存在,故现有风险等级为D17[5]。针对该问题,装置已通过提高机泵的材质等级来提高耐腐蚀性,从而提高了该场景的本质安全水平,因此在增加该独立保护层之后,现有风险等级为C2。

以上3种泄漏场景,其中反应器相关管线泄漏场景发生的概率低,但后果严重,现有风险等级为C2;反应器上法兰泄漏及泵泄漏的场景发生的概率高但后果相对较轻,现有风险等级为B10。通过增加退料罐和提高泵材质等级两种保护措施,可以有效降低风险等级,上述3种泄漏场景的风险等级分别降至B2、A7和B3,均处于蓝色区域,因此针对烷基化反应器泄漏场景有必要增设退料罐作为保护措施[6]。

3 退料罐反应风险评估

根据上述分析,已表明设立紧急退料罐可以有效降低反应器泄漏的风险等级,但由于迅速将反应器内的反应体系卸入退料罐中,可能会引入额外的反应风险,包括残余主反应和其他副反应的热失控风险,因此也需针对该风险进行实验及理论计算的定量评估。

3.1 主反应热风险

由于主反应对于反应条件的要求较为苛刻,较难通过实验手段完整地模拟目标反应过程,故采用计算方法得到目标反应的总反应热和体系的绝热温升。根据工艺流程图,反应器进出料组成、流量已知,如表2,则可以通过总反应热和反应体系物性计算目标反应的绝热温升。

表1 反应器泄漏场景的LOPA分析

表2 反应器进出料组成及流量

反应热计算基于以下可接受的假设近似,通过假设可简化计算过程且获得更加保守的安全数据:①反应器处于理想绝热状态,热惰性因子为1,即反应热全部用来使物料升温;②反应热基于标准摩尔生成焓计算,忽略潜热变化对放热量的影响;③忽略生成酸溶烃等副反应的反应热对总热量的贡献;④反应体系比热容为常数,1.228 kJ/kg/K。

基于上述假设,表2中反应进出料情况分别为热力学计算的始末状态,其中进出料流股中的循环物料部分及硫酸组分不参与反应热的计算。经计算,总反应放热量为12 763 503.1 kJ/h,总质量流量为3 908 239 kg/h,因此目标反应的绝热温升为2.7 ℃。

3.2 硫酸与三甲基戊烷(TMP)次生反应热风险

当反应器内物料全部退入紧急退料罐并短期储存时,随着停留时间的增加,副反应、产物及未反应完的反应物发生的二次分解反应等带来的热风险逐渐凸显。由于退料罐内无搅拌和取热装置,同时退料罐比表面积较小,导致环境对体系的取热量有限,因此退料罐内的储存条件近似于绝热条件,次生反应放热几乎全部积累于罐内,从而进一步促进次生反应。

针对该问题,从热力学和动力学角度评估其热风险。在之前所述的次生反应中,烷烃的异构化[7,8]及异丁烷的自身烷基化生成TMP[9]的反应热效应不明显,故反应风险主要考虑产物三甲基戊烷的降解反应或生成酸溶烃的反应,以及烯烃与硫酸的反应,故设计了三甲基戊烷和浓硫酸按质量比例1∶12.5配置,模拟烷基化反应后的混合体系;同时选取己烯为模型化合物与硫酸混合体系,质量比为1∶27,模拟硫酸与烯烃双键反应。通过对上述体系进行热扫描实验,从而获取反应放热量、表观动力学数据及反应失控特性数据。

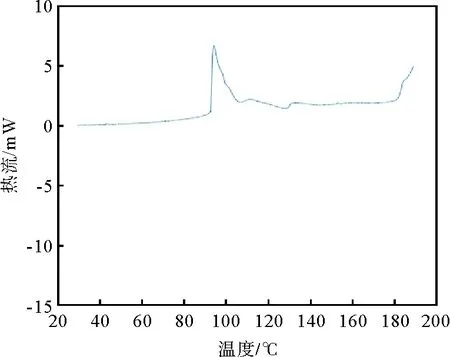

硫酸与TMP混合体系的热扫描数据如图1所示,放热反应的起始放热温度约为87 ℃,反应截止温度约为128 ℃,总放热量为556 J/g(以TMP计)。在该放热反应过程中可能包含TMP降解为低分子量烷烃或生成酸溶烃的反应。同样,基于如下可接受的假设近似,计算次生反应的绝热温升:①退料罐处于理想绝热状态,热惰性因子为1,即反应热全部用来使物料升温;②反应热基于标准摩尔生成焓计算,忽略潜热变化对放热量的影响;③反应速率完全受反应动力学控制,不受传质速率影响;④反应体系比热容为常数,1.228 kJ/kg/K;⑤反应体系密度为常数,1 286 kg/m3。

图1 硫酸及TMP体系的热扫描曲线

根据烷基化反应器容积初定废酸罐容积为70 m3,则可容纳混合体系总质量为90 020 kg,其中包含TMP质量为4 864 kg,则可计算绝热温升为24.6 ℃。

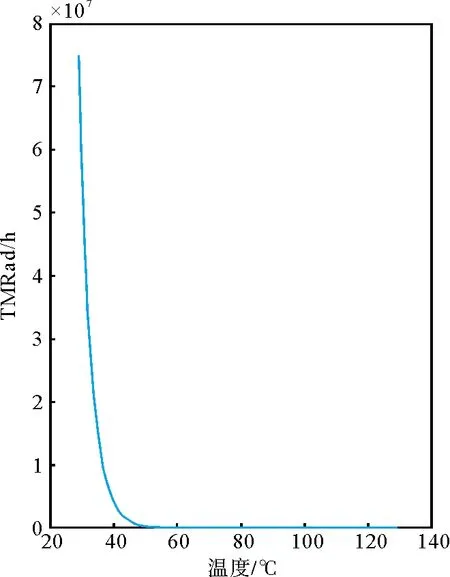

另外,根据此热流曲线,得到该反应过程的表观动力学数据:活化能(E)为2.07E5 J/mol,指前因子(A)为8.12E24,反应级数(n)为1.45。进一步得到分解反应的“绝热条件下到达最大反应速率的时间”(TMRad)与温度的关系曲线,如图2。从该图中可以达到如表3的典型的失控时间及温度关系。对于该反应,即硫酸与TMP反应,保证体系温度在60 ℃以下,可以保证足够长的安全时间。

图2 硫酸及TMP体系次生反应的温度与失控时间关系曲线

表3 硫酸与TMP体系次生反应典型失控时间与温度关系

同样可以定性说明的是,由于上述反应动力学数据的获取是基于反应速率完全由反应动力学控制,而现实情况是当反应体系短期储存于退料罐中,烃相与酸相会很大程度分离,则相间传质动力学会作为速率控制步骤,那么将进一步在上述结论基础上延缓次生反应失控的发生。

3.3 硫酸与烯烃次生反应热风险

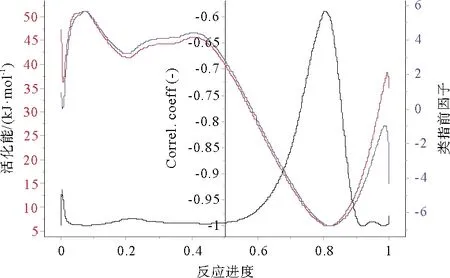

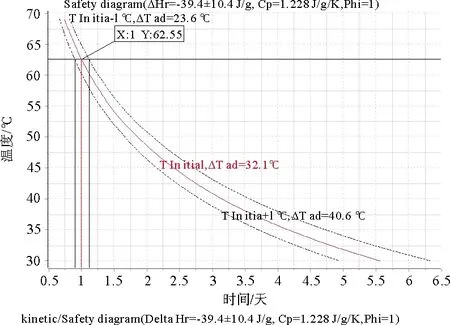

对于己烯与硫酸混合体系,其扫描数据如图3,可以得到反应过程放热量约为40 J/g,放热量较小。由图4可得反应过程前期活化能较大,转化率超过50%之后活化能降低较快。由图5可得,反应失控时间为24 h的体系初始温度为62.6 ℃,当体系初始温度为30 ℃时,反应失控时间为5.5天。

图3 硫酸与烯烃不同扫描速率下的反应放热曲线

基于上述热失控预测数据,对于硫酸与己烯的反应体系在室温下长期储存存在较大的热失控风险;相较于己烯,硫酸烷基化工艺中物料是异丁烯,其含能密度高于己烯,故反应失控的风险要高于硫酸与己烯体系。

4 结论

通过对烷基化反应器进行泄漏场景的LOPA分析,得到3种泄漏场景,其中反应器相关管线泄漏场景发生的概率低,但后果严重,现有风险等级为C2;反应器上法兰泄漏及泵泄漏的场景发生的概率高但后果相对较轻,现有风险等级为B10。通过增加退料罐和提高泵材质等级两种保护措施,可以有效降低风险等级,上述3种泄漏场景的风险等级分别降至B2、A7和B3,均处于蓝色区域,因此针对烷基化反应器泄漏场景有必要增设退料罐作为保护措施。

图4 反应过程表观活化能及类指前因子随反应进度的变化关系

图5 反应失控时间与体系起始温度的关系曲线

在增设退料罐引入的次生反应失控风险方面,对于目标硫酸烷基化反应,通过热力学计算得到其反应的绝热温升为2.7 ℃,则反应最高温度MTSR约为5 ℃;对于体系的次生反应,硫酸与TMP反应体系,通过实验及热、动力学计算,得到其绝热温升为24.6 ℃,TD24为88 ℃;对于硫酸与己烯反应体系,绝热温升为32.1 ℃,TD24为62.6 ℃。根据上述数据表明,即使在主反应进行完全,到达反应最高温度的情况下也较难引发次生反应的发生,因此反应风险较低。

综上可以认为,针对反应器泄漏的场景,增设紧急退料罐可以作为有效降低风险的控制措施,同时因增设退料罐而引入的反应体系储存过程中的反应失控风险较低,可最大程度避免引发二次事故。