MBR平板膜处理炼油污水试验研究

程彬彬,何庆生

(1.中国石化炼油事业部,北京 100728 2.中国石化炼化工程(集团)股份有限公司工程技术研发中心,河南洛阳 471003)

石油炼制企业生产过程中会产生大量污水,包括含油污水、含盐污水、污染雨水等,这些污水经污水处理场处理后达标排放或再经深度处理后回用。随着国家环保标准和污染物总量控制的日趋严格,企业排水量和污染物浓度指标受到严格限制,京津冀及山东省等部分地区外排污水COD要求小于30 mg/L,氨氮小于2 mg/L。

现有曝气生物滤池(简称BAF)单元容积负荷不够,出水指标经常出现波动,不能稳定达标排放。国内外曾尝试采用膜生物工艺(Membrane Biological Reactor,即MBR)处理炼油污水,利用膜分离取代传统生物处理工艺中二沉池[1,2],提高污水处理效率。本文采用平板膜好氧生化处理技术对BAF进水进行侧线试验,以此对膜生物工艺的运行特性进行初步研究。

1 试验水质与来源

1.1 污水来源与成分

某炼油企业综合污水采用隔油、浮选、二级生化、BAF及活性炭吸附工艺来处理污水,处理达标后排放。受原油品质逐渐变差和加工深度不断延长影响,污水处理场进水水质也越来越差。本实验为中试规模,针对经过隔油、浮选、一级AO生化的污水进行。进BAF前的污水分析结果如表1所示。

表1 炼油污水水质分析 mg/L

由表1可见炼油污水的BOD/COD为0.3左右,可生化性相对较好。该污水的氨氮也适合直接进行生化处理。

1.2 污水进出水水质

MBR进水选取炼油污水沉淀池出水(即BAF进水)及MBR出水水质指标如表2所示。

表2 MBR进出水水质要求

2 试验流程及装置

2.1 污水处理工艺流程

该炼油厂现有污水处理系统如图1,主要包括均质罐、隔油池、两级浮选、两级曝气、两级沉淀、BAF、活性炭过滤等工序。侧线试验工艺流程为红色虚线方框内流程。

2.2 MBR工艺流程

MBR即膜生物反应器装置工艺流程如图2所示。该工艺是将膜分离技术与生物处理单元相结合的水处理新技术。它以高效膜分离代替传统活性污泥法工艺中的二沉池,省去了传统活性污泥法中二沉池浓缩后剩余污泥的回流。

图1 工艺流程示意

图2 MBR装置流程示意

本MBR装置只设置好氧区,在好氧区内主要实现有机物和氨氮的去除。在好氧的条件下,微生物对于有机物的去除主要分为吸附和稳定两个阶段。在吸附阶段,主要是将污水中的有机物转移到活性污泥上去,这是由于活性污泥具有巨大的表面积,而表面上含有多糖类的粘性物质所致。在稳定阶段,主要是转移到活性污泥上的有机物被微生物利用的过程。一般吸附的过程很短,而稳定阶段较长。反应区内污泥浓度较高,去除有机物能力较强。本装置自带加药装置,可实现平板膜的自动反冲洗。

2.3 MBR装置简介

MBR装置的主要组成部分包括:平板膜组件、曝气系统、膜出水系统、膜清洗系统及控制系统。

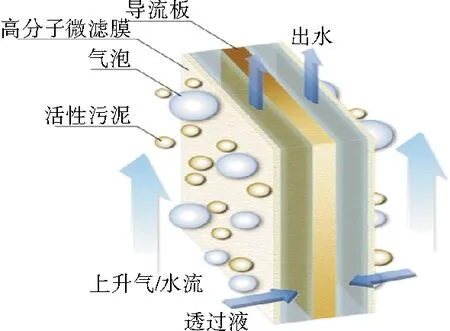

膜组件是MBR的核心部分,如图3所示,平板膜组件作为目前工程化应用中采用最广泛的膜组件,与中空纤维膜相比,具有水力学条件易于控制、通量高、抗污染能力强和清洗更换方便等特点,能够在更高污泥浓度条件下保持高通量稳定运行。

图3 平板膜组件运行原理示意

3 试验结果与讨论

3.1 运行参数考察

3.1.1水力停留时间对COD处理效果的影响

通常情况下,停留时间越长,有机物被降解的比例越大,停留时间对COD去除有较大影响。在进水COD为236~267 mg/L,MBR温度30 ℃左右,pH值为7左右,溶解氧(DO)为3.0 mg/L的操作条件下,考察水力停留时间对MBR内COD去除效果的影响,如图4。

图4 停留时间对COD降解的影响

从图4可以看出:当MBR停留时间在8~12.5 h时,随着停留时间延长,COD去除率呈现升高的趋势,当停留时间大于10 h时,COD去除率大于0.8。这是由于随着停留时间延长,微生物反应时间增加,COD去除率随之增加。停留时间小于10 h,COD去除率低于0.8,反应器处理效率低,综合考虑,最佳停留时间为10 h。

3.1.2COD波动对其去除效果的影响

污水COD的波动可能会对微生物菌群稳定性造成冲击,从而影响处理效果。在进水COD为130~450 mg/L,MBR内温度30 ℃左右,pH值在7左右,水力停留时间为10 h,溶解氧(DO)为3.0 mg/L的操作条件下,考察进水COD波动对其去除效果的影响,如图5。

图5 进水COD波动对处理效果的影响

从图5可以看出:当进水COD在109~414 mg/L之间波动时,随进水COD增大,COD出水呈现先升高后稳定的趋势,总体上进水COD的波动不会对MBR处理效果造成影响,表明MBR对COD波动有一定的抗冲击能力。

3.2 连续运行总效果考察

3.2.1MBR反应器COD处理效果

MBR连续好氧生化处理中试装置从污泥驯化到连续运行至结束共历时64天,进出水COD浓度检测结果见图6。从图6可以看出,试验初期,由于乙二醇生产装置仍处于工艺参数优化阶段,导致MBR反应器进水很不稳定,同时此期间进水温度也较高,故延长了污泥驯化周期;污泥驯化结束后连续进水,保持废水停留时间为10 h、进水COD为100~450 mg/L左右时,出水平均COD为25 mg/L,去除率基本稳定在90%左右。

图6 MBR装置进出水COD结果

3.2.2MBR反应器氨氮处理效果

除了COD之外,同时还对生化进出水氨氮进行了检测,结果如图7所示:氨氮在20~90 mg/L之间波动时,平均出水氨氮低于6 mg/L,可满足生化处理单元排水要求。

图7 MBR装置进出水氨氮浓度

3.3 MBR平板膜与BAF处理效果对比

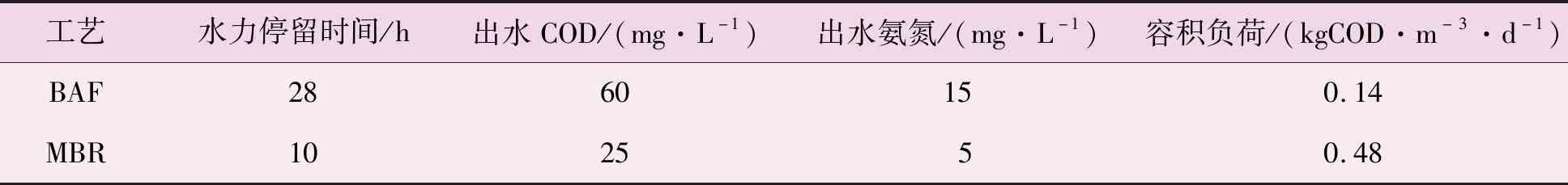

由于MBR侧线试验装置与现有BAF池进水相同,两者的处理效果具有较好的可对比性,对两种工艺运行参数对比如表3所示。可见BAF工艺的水力停留时间为28 h,而MBR的水力停留时间为10 h,处理相同水量条件下,MBR可大大减小反应器的体积,从而大大减小占地面积。同理,MBR的容积负荷也远大于现有的BAF工艺。相同进水水质条件下,MBR工艺出水的COD和氨氮值都小于BAF工艺。综上所述,MBR工艺对此类废水的处理效果明显优于BAF工艺。

4 结论

侧线试验采用MBR好氧处理工艺对炼油污水进行处理,试验结果证明,系统处理效果理想,抗负荷能力强,运行稳定,出水波动性小。在进水COD为100~450 mg/L,氨氮20~90 mg/L,水力停留时间10 h的条件下,出水COD<40 mg/L,平均出水氨氮达到小于6 mg/L,达到了出水的要求。

表3 BAF与MBR工艺参数对比

另外,在相同进水水质条件下,对MBR侧线试验装置和现有BAF池处理污水的效果进行了对比。结果表明:MBR装置的水力停留时间、出水指标和容积负荷均优于BAF池,其出水COD和氨氮能直接达标排放,从而证明MBR的处理能力优于现有BAF工艺。