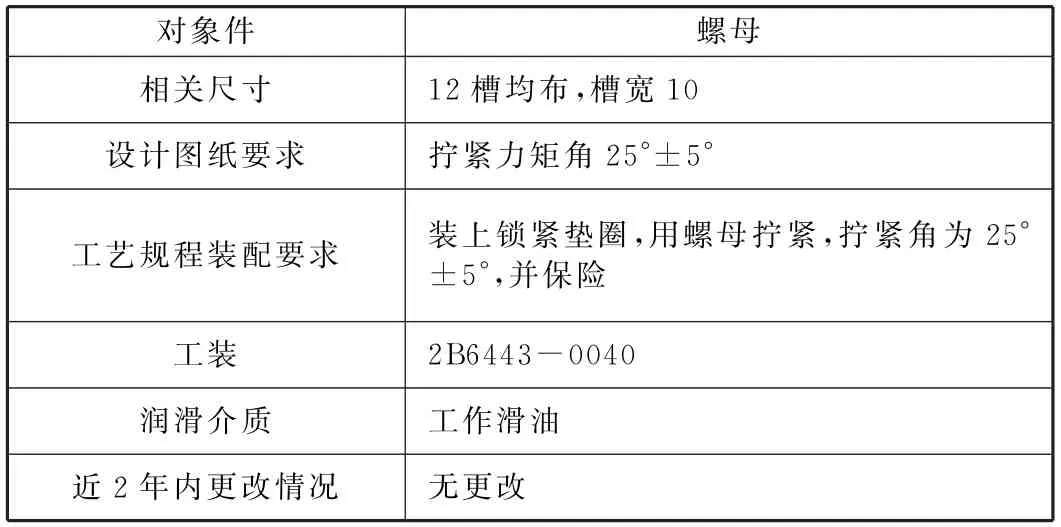

某涡桨发动机游星架螺母咬死故障研究

易 海 陈 凯 夏华腾 蔡煜航

中国航发南方工业有限公司 湖南 株洲 412002

1 前言

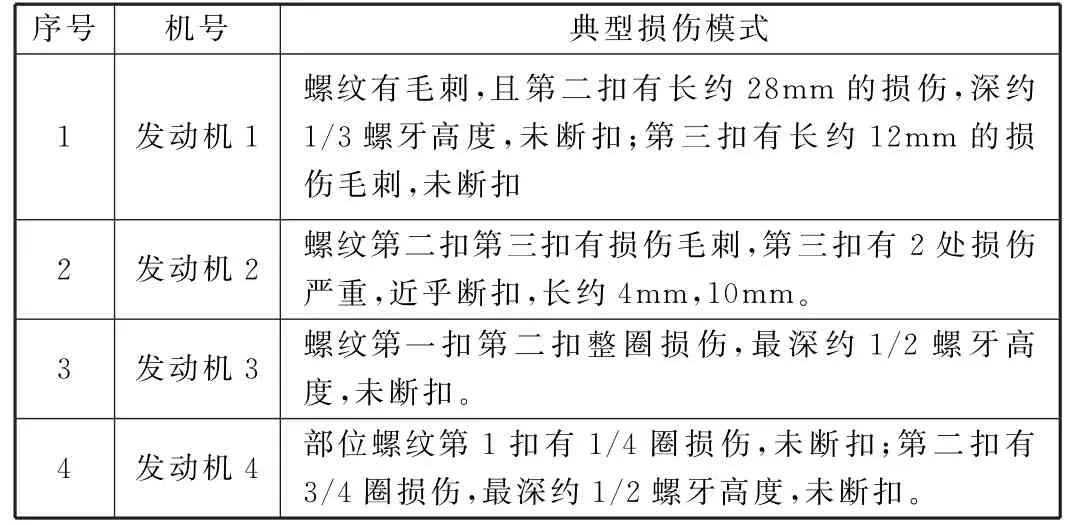

某涡桨发动机工厂试车分解过程中经常发生游星架螺纹咬死故障,导致螺母报废,游星架螺纹不同程度的损伤(见表1)。对于该故障,长期以来一致未能找到很好的预防和避免方法,给公司造成了较大损失,用户极为不满。

表1 螺母报废情况

2 装配结构分析

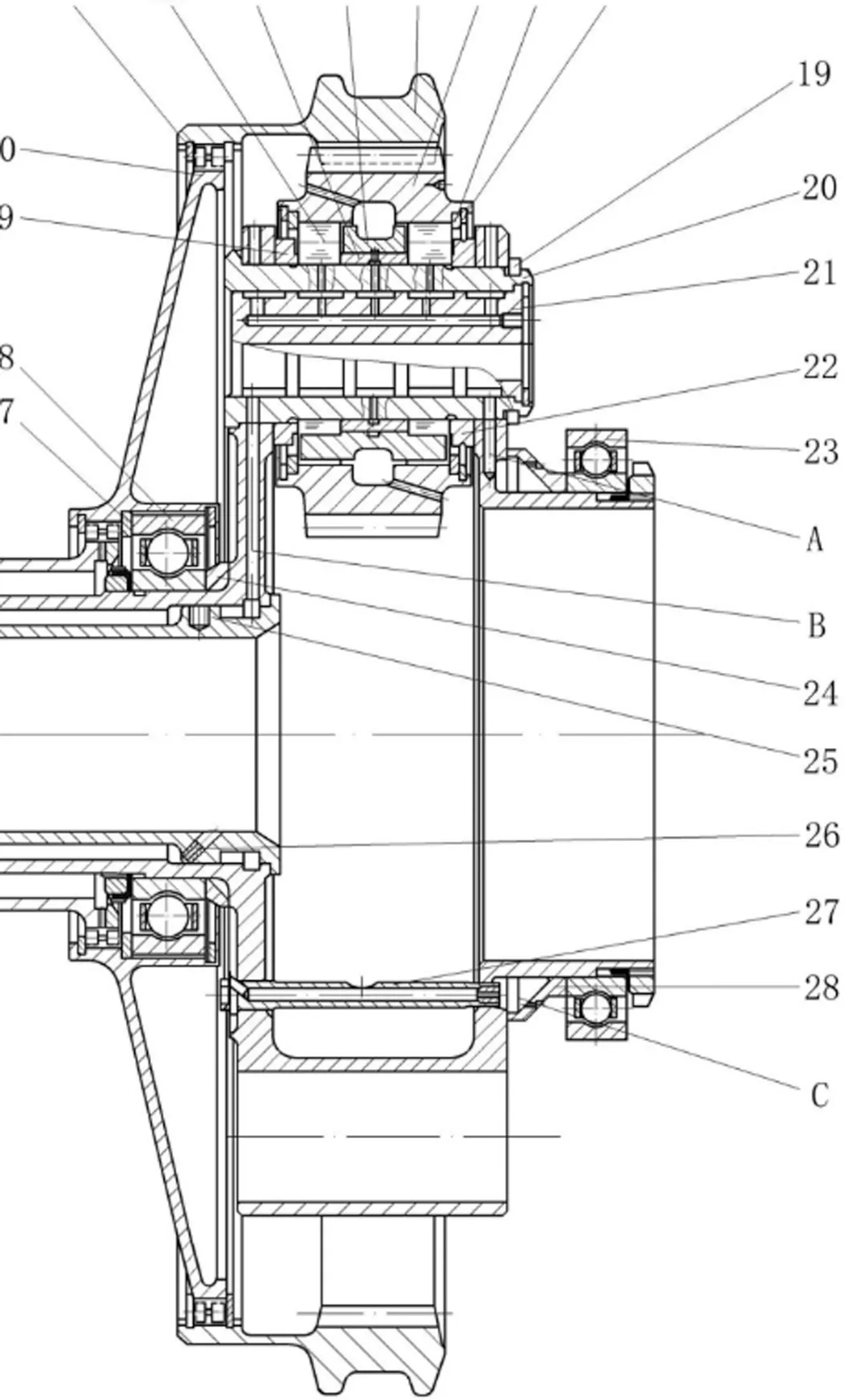

如图1箭头所示,在游星架上装完球轴承后,再拧入螺母,用防止游星架上球轴承轴向窜动;在螺母和轴承之间装有游星架锁片,通过锁片卡爪防止螺母松动。

图1 游星架结构

3 故障树及原因分析

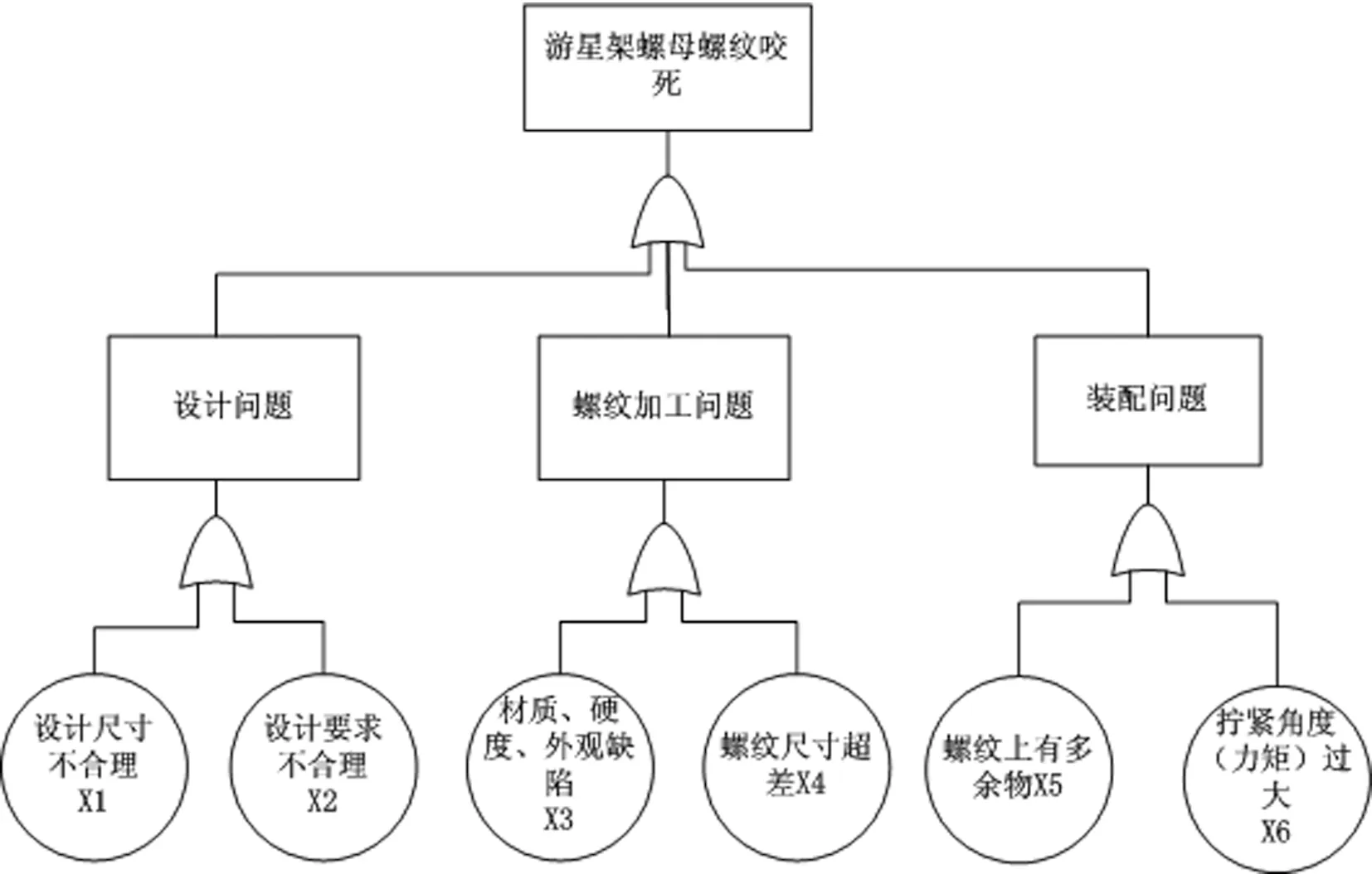

对游星架螺母咬死故障原因进行分析,绘制故障树,主要由下述几方面造成。

X1:螺母材质、硬度、外观缺陷;

X2:螺母螺纹尺寸超差;

X3:游星架螺纹材质、硬度、外观缺陷;

X4:游星架螺纹尺寸超差;

X5:装配过程中螺纹上有多余物;

X6:装配拧紧角度(力矩)过大。

4 历史故障措施制定情况

历史上为预防该游星架螺纹咬死问题,曾制定了多条措施。

(1)螺母、游星架增加用5-10倍放大镜检查螺纹外观质量(不应有毛刺);

(2)按《关于去除螺纹毛刺的技术规范》对游星架及螺母螺纹增加起始不完整螺纹清理,在工艺规程上进行细化;

(3)增大游星架螺纹锁片槽倒角。

(4)对库存零件,用10倍放大镜检查,并对有问题零件进行去除毛刺;

(5)入厂验收增加用10倍放大镜检查内容;

(6)对游星架及螺母螺纹加工细化,增加起始不完整螺纹清理;

(8)增加游星架螺纹锁片槽倒角。

(9)设计发出更改单完成游星架锁片槽倒角改进的更改。

5 设计复查

经查设计图纸,游星架和螺母螺纹尺寸均为M95×1.5-6h/H,同时对设计技术状态更改情况进行了清查,未发现与故障相关的设计更改,设计尺寸不合理X1可排除。

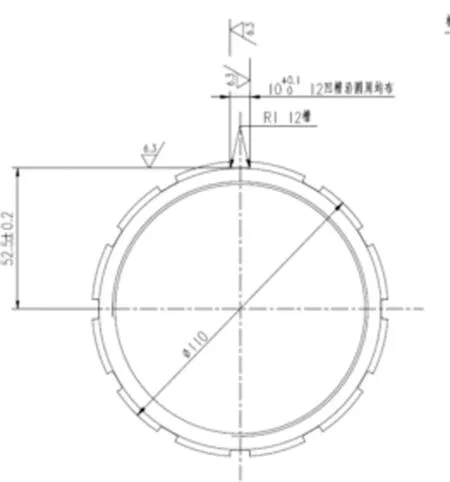

对游星架螺母锁紧的相关零件进行复查,游星架和螺母采用扭角法装配,游星架螺母在外圆面上均匀开有12槽,两槽之间的夹角为30°(图2)。游星架螺母的拧紧力矩角为25°±5°,但设计未规定初始角度(力矩),该螺母表面采取化学氧化,与其余螺母对比(如桨轴螺母表面镀银),螺纹拧紧时,摩擦力大,不利于螺纹间润滑,故设计要求不合理X2因素不可排除。

图2 螺母

6 零件加工过程复查情况

6.1 游星架加工情况复查

6.1.1 复查以往制定措施执行到位情况

6.1.2 确认游星架螺纹收口、碰伤、毛刺等情况 对装机零件进行检查,发现一件游星架螺纹处有轻微的毛刺,对仓库的零件退回加工单位重新复查。

6.1.3 复查游星架螺纹硬度 材料为40CrNiMoA,设计硬度HBd=3.6-3.3(实测为3.4-3.6,符合要求),螺纹为磨削加工,表面粗糙度Ra0.4,检验检查合格。

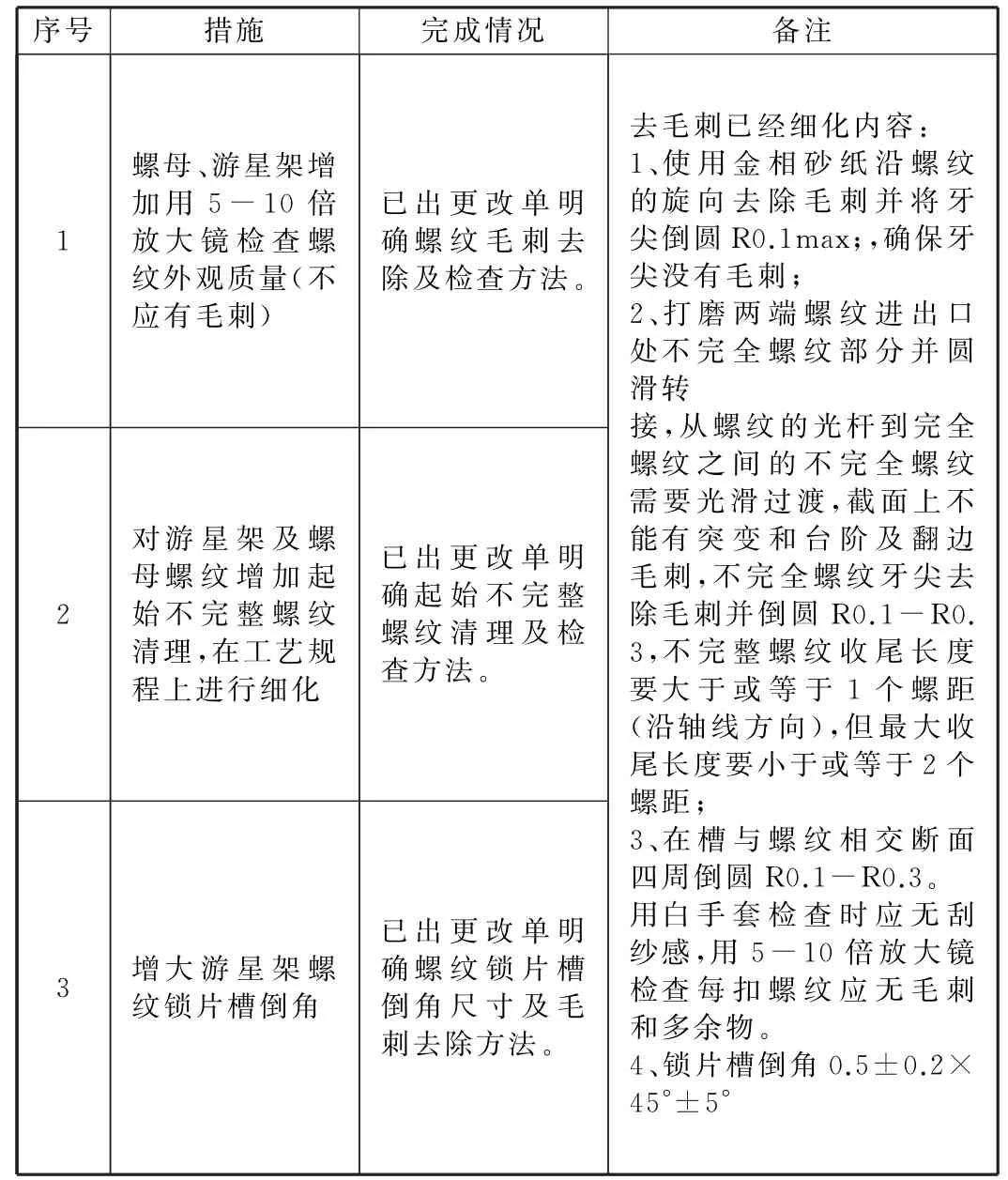

6.1.4 复查螺纹、螺距、牙型等是否合格

6.1.5 游星架复查结论 从上述复查过程可以看出,除X4中螺纹毛刺因素外,其余因素均可排除。

6.2 螺母加工情况复查

6.2.1 复查原措施是否执行到位 原措施共2条。

(1)螺母用5-10倍放大镜检查螺纹外观质量(不应有毛刺);

(2)对螺母螺纹增加起始不完整螺纹清理,在工艺规程上进行细化;

根据上述措施,螺母检验工序增加了用5倍放大镜检查螺纹外观质量,不应有毛刺要求,并要求用白手套检查整个螺纹应无刮纱感。

6.2.2 螺母螺纹进、出口碰伤、毛刺情况 现场对19Z4、19Z5批次用螺纹量规进行复检,复检结果均合格。用5倍放大镜检查螺纹外观质量,零件均无碰伤、毛刺。

6.2.3 复查螺纹硬度、粗糙度 螺母材料为40CrNiMoA,锻件,不需进行热处理,设计硬度HRC30-37(实测HRc35.0~35.3,符合要求),螺纹加工完成后进入检验工序,检验工序对粗糙度要求为Ra1.6,经检验粗糙度合格,之后零件再进行化学氧化,氧化后螺纹表面光滑,无凹凸点。

6.2.4 复查螺纹加工过程的工艺、设备、刀具、程序等 经清查,两批次零件加工过程中工艺未进行更改,一直使用90年代的老工艺。现场加工使用设备未发生变化,刀具未更改;铣工去除不完整螺纹使用程序未更改。

6.2.5 钳工去毛刺工序复查 钳工工序规定去除螺纹进出口毛刺,现场使用锉刀和笔式风枪进行去除,螺纹毛刺用砂纸去除。

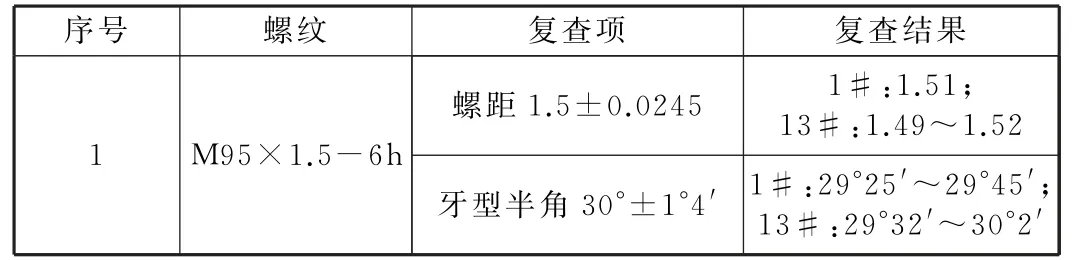

表2 游星架以往措施执行情况

表3 游星架螺纹复查情况

但钳工工序不够细化,未明确如何去除,用什么工具去除。

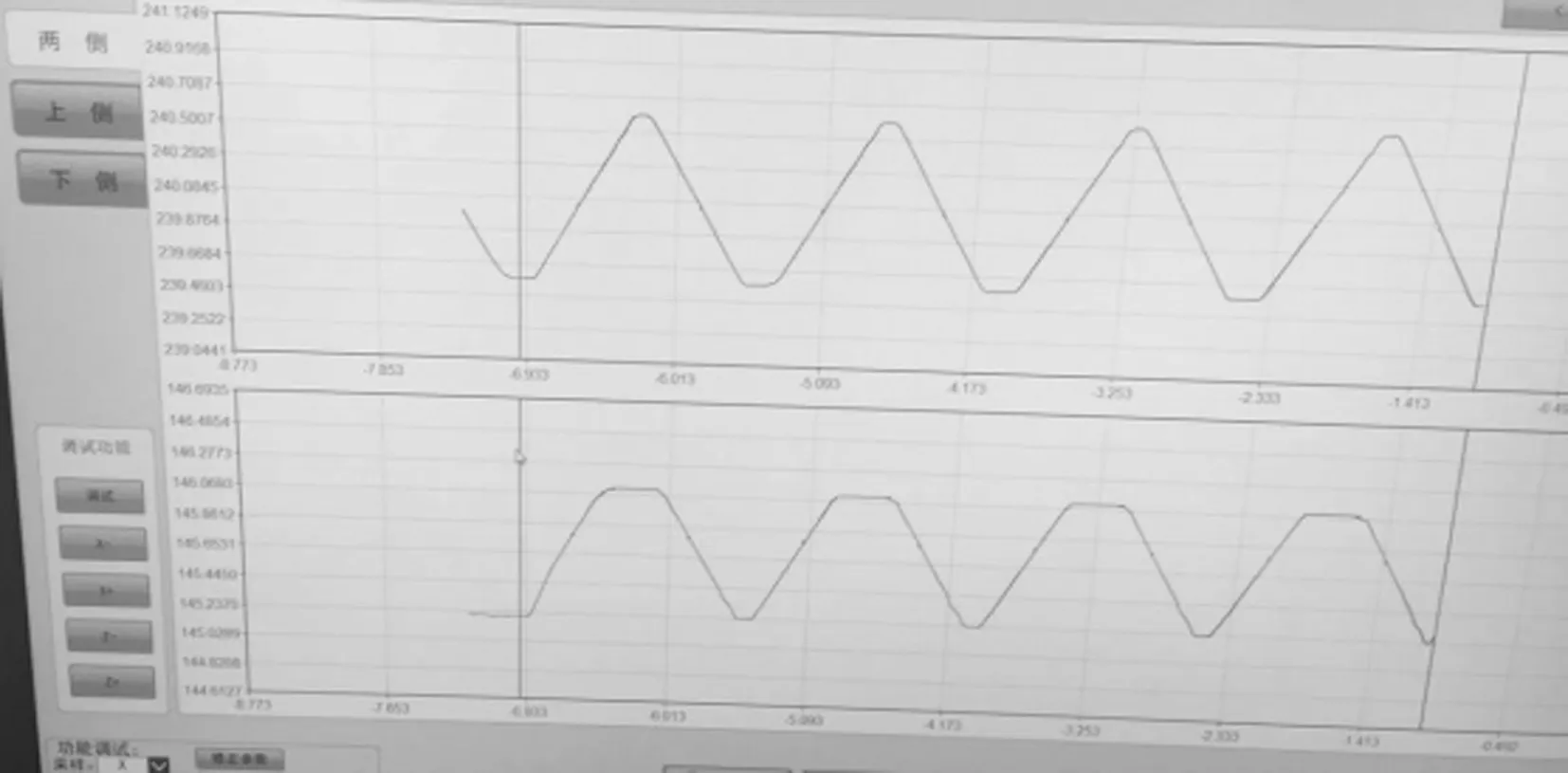

6.2.6 复查螺纹、螺距、牙型等是否合格 在装配现场复查螺母,发现螺纹齿顶宽沿周向发生变化,为进一步了解情况。故送三件游星架螺母在螺纹综合检查仪上进行检查,所有尺寸基本合格。结果如下:从螺纹牙型图中可以看出,螺纹齿顶宽不一致,沿圆周方向有明显变化,对宇航工艺进行咨询,齿顶宽变化大原因为螺纹小径在加工螺纹前已加工到位,后面再次装夹找正误差所致,即为小径和中径不同心所致。

表4 螺母新件尺寸检查情况

6.2.7 螺母复查结论 除毛刺外,螺母材质、硬度超差X3因素可排除,螺母螺纹尺寸超差X4因素不可排除。

7 装配过程复查情况

根据故障树情况,对装配工艺进行复查。

7.1 复查装配工艺要求 装配要求见表2。

图3 螺纹牙型

表5 设计及工艺规程上的要求

7.2 装配细化要求 2019年以来,为预防游星架螺纹咬死故障,装配车间对螺母装配过程进行了细化。

7.2.1 清洗 游星架、螺母应清洗干净,螺纹中不允许有多余物。

7.2.2 检查

(1)螺母装配前,用10倍放大镜目视检查,戴白手套刮试游星架及螺母螺纹,应无阻滞,无毛刺、飞边、卡疤等缺陷。如检查螺纹出现毛刺等问题,退库处理。

(2)如连续出现两台及以上游星架或螺母螺纹质量不合格情况,通知质改室将情况上报相关单位处理。

7.2.3 装配

(1)螺纹表面应涂航空滑油。

(2)试装:将螺母拧紧,使零件端面贴紧后,施加力矩预紧,角度要求:10°~15°,然后分下螺母用汽油清洗游星架螺纹、螺母螺纹,保证螺纹干净。

(3)正式装配:按装配工艺规程要求进行装配。

注:装配过程中,如出现角度已到达30°,仍未使锁紧垫圈锁片对螺母保险槽,可通过更换锁紧垫圈或螺母的方式,满足拧紧要求,不允许出现过力矩/角度拧紧现象。

7.3 装配复查结论 从装配复查情况看,故障树中X5(多余物)和X6(装配力矩超差)因素可排除。

8 原因及分析

从以上复查数据可以得出螺母咬死的主要原因:

设计要求不合理、游星架螺纹有毛刺、螺母螺纹小径和中径不同心,螺母螺纹有毛刺。

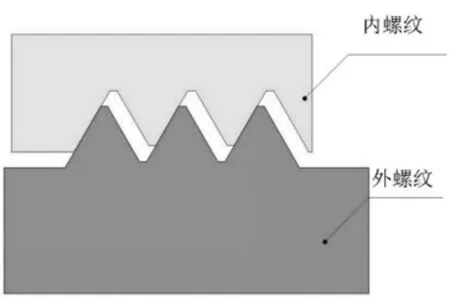

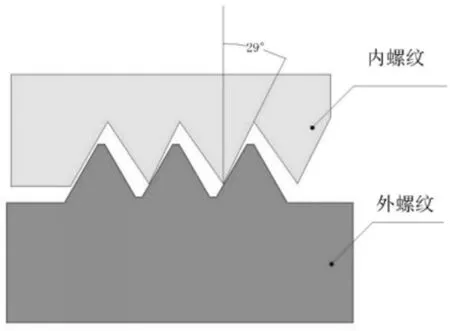

小径和中径不同心,导致牙顶宽度变化大。螺母装配时,伴随力矩愈来愈大,牙顶宽度窄的一侧有尖边,加上牙顶侧面受力大,变形显著,牙顶切割游星架螺纹牙侧,或者牙顶直接剥落,故造成螺母咬死(见图4和图5)。

图4 正常咬合状态

9 解决措施及效果

9.1 措施

(1)完善拧紧要求,增加拧紧时初始力矩(角度)大小;

(2)细化工艺规程,将游星架、螺母去毛刺工序定为关键工序,明确打磨工具等要求;

图5 牙型半角发生变化以及牙顶宽度过窄时咬合状态

(3)加强螺母加工质量,加工螺纹时,找正内孔或与小径一起加工,保证螺纹和小径的同心。

(4)装配过程中,如出现角度已到达30°,仍未使锁紧垫圈锁片对螺母保险槽,需通过换螺母满足对槽要求时,需重新对换下的螺母以及游星架螺纹进行检查:对螺母以及游星架螺纹目视检查,并戴白纱布手套刮试游星架及螺母螺纹,应无阻滞,无毛刺、飞边、卡疤等缺陷。

9.2 效果 采用以上措施后,螺母咬死故障基本未出现,效果良好,证明故障分析机理清晰,定位准确,措施得当。这种分析方法可以推广到类似螺母咬死故障分析上。