浅谈大中型水电站蜗壳快速安装技术

毛永茂

中国水利水电第十四工程局有限公司机电安装事业部 云南 昆明 650032

1 工程概述

小湾某大型水电站共装设6台单机额定容量为700 MW的机组,额定水头216 m,额定转速150rp m。每台机蜗壳共有28个管节组成,除尾部2节随座环到货外,其余26个管节在工地采用国产ADB610D高强钢板制造。蜗壳除凑合节分成3块瓦片、2节蜗壳进口延伸段为整圆管节出厂外,其余“C”型管节组焊成单节后出厂。

蜗壳平面尺寸为23225 mm×21152 mm,进口端管口直径为Φ6500 mm,板厚从鼻端30 mm渐变70 mm。蜗壳安装中心高程为EL980.0075 m。蜗壳管节的装配编号从+X轴线起沿水流方向依次为1~24节(与断面号一致),进口管段沿水流方向依次为A、B、C、D(见图1)。

图1 蜗壳体形结构及挂装顺序图

2 蜗壳挂装技术实施要点

在进行蜗壳挂装作业时,需要使用主厂房100t/32t桥机将蜗壳管节吊运到安装位置。[1]为了确保整个吊运过程中蜗壳管节的平稳性,需要预先对蜗壳管节的重心位置进行精准的计算。在现场作业中,施工单位在焊接一个吊耳吊点的情况下即实现了蜗壳C管节吊装过程的平衡控制,极大的提高了蜗壳挂装的效率。

2.1 挂装顺序 蜗壳挂装的第一步是对定位节进行确定,本次作业中主要有D管节、6#管节、13#管节以及22#管节四个,之后基于这四个定位节确定挂装作业的顺序,即如图1所示。

2.2 定位节挂装 在定位节挂装过程中,应以机组的X、Y轴线作为参考基准,使用全站仪在座环上、下过渡板和混凝土地面上放出蜗壳各断面挂装的控制点,进行明显标记。之后根据控制点将定位节调运到安装位置,以低速与座环过渡板缓慢贴近,最后支撑在过渡板底面的焊接挡块上。完成以上基础准备后,使用挂线锤测定并调整进水边管口的垂直平面度,使其偏差控制在5 mm以内。进而通过调整使水边腰线的高程与固定导叶的中心平面保持一致,并使用全站仪测量保证其精度符合要求。之后对进水边最远点与机组中心线之间的距离进行调整,将偏差控制在12 mm以内。之后装焊骑马版、斜楔等调整工具对定位节与过渡板的间隙以及错牙进行调整,前者维持在2~3mm,后者控制在2 mm以下。最后,对上过渡板进行调整,基于蜗壳的开口和高程对定位节进行起落和调整,完成和下过渡板的对接。[2]在确保各方面尺寸符合要求后,即可进行焊接定位。

2.3 其余管节挂装 完成定位节的挂装与验收后,应根据预先确定的顺序依次完成进、出水便其它管节的安装作业。为了避免座环失去平衡,应根据挂装后蜗壳的重量对各方向上挂装管节的数量进行适当的调节。一般情况下,每侧必须拼对完两条环缝后才能进行第一条环缝的焊接。为了提高安装效率,可以采用同步进行挂装和焊接的方式。为了保障挂装质量,作业人员应注意以下要求:一,在过渡板上标记出蜗壳各管节的分度线。二,在开始安装前,要对管节和座环过渡板两者的开口值进行复测,通过对比确定对装缝间隙,并据此预留出焊缝间隙。三,对管节环缝及其相邻管节周长进行测量,确定环缝错牙。

2.4 延伸段安装 在开始延伸段挂装作业之前,要对压力钢管的安装尺寸进行复测。安装时应将压力钢管中心以及蜗壳C关节进水边实际中心两者的连线作为中心控制线。以逆水向先后完成管节C、B的安装。在混凝土浇筑之后进行A管节和压力钢管凑合节的安装。

3 焊接作业要点

在本次工程中,蜗壳安装焊缝采用手工电弧焊接,焊接作业顺序如下:管节环缝→凑合节纵缝→凑合节环缝和C、D段环缝→舌板焊缝→过渡板焊缝→延伸段环缝。在焊接作业开始前,要进行预热,温度为100~120℃,焊缝每侧预热宽度不仅要超出板厚的3倍,还要保持在100 mm以上。如表2所示为焊接工艺参数。

表2 焊接工艺参数一览表

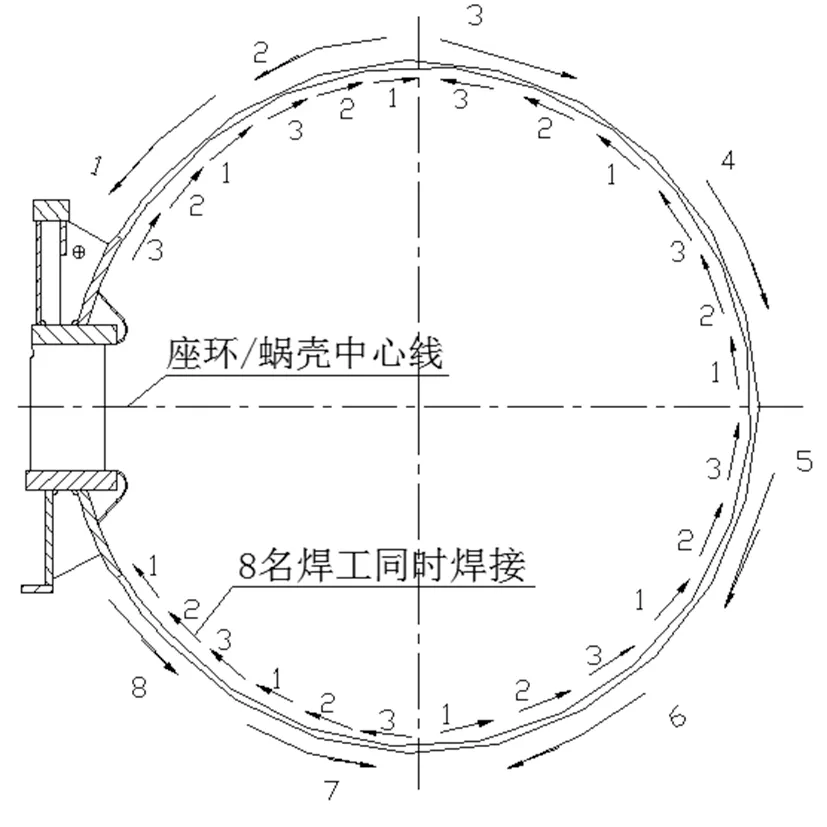

3.1 蜗壳环缝焊接 蜗壳环缝焊接作业应按照其挂装作业的顺序开展,具体如图2所示。首先对正缝(大坡口一侧)进行焊接,按分段对称、多层多道、窄道焊的要求施焊。每层焊缝焊接前必须将上一层焊渣彻底清除干净,层间接头错开30~50 mm。当正缝焊接至板厚的2/3时进行背缝碳弧气刨清根,打磨光亮后进行干磁粉MT探伤,合格后进行背缝焊接,背缝盖面完成后接着进行正缝的焊接直至完成盖面。

图2 蜗壳环缝焊接顺序示意图

3.2 过渡板焊缝焊接 蜗壳和座环上、下过渡板间焊缝的焊接作业应设置在所有环缝焊接作业之后,在焊接过程中,上、下过渡板均应由8名焊工同时开展作业,采用对称分段退步焊接的方式。为了确保整个焊接作业能够连续完成,应组织32名焊工分两班轮换作业。在进行上过渡板的焊接中,应先进行非过流面的焊接,从过流面清根,下过渡板焊接则与之相反。此外,在焊接作业中还应加强对座环水平以及圆度变动的监测,根据实际情况对焊接顺序进行灵活调整。

4 结语

本次工程中一共实施了六台套水轮机蜗壳的安装,相关挂装和焊接工艺实施质量均达到预期效果。