钴铁盐与天然斜发沸石协同作用新型多相催化剂研制与性能评价

殷迎春 刘志丽 孔祥亭

摘 要:開展基于新型多相催化剂的石油含硫产品脱硫实验,研制了以无水斜发沸石为载体、钴铁盐为前驱体的有机簇和物的新型多相催化剂,并对该多相催化剂进行脱硫性能评价。研究结果表明,与锰铁团簇相比,当前驱体钴铁与载体斜发沸石用料之比为1∶2时脱硫效果最好,在催化体系最适宜的温度为60 ℃时,脱硫率达到99.8%~99.9%。在脱硫过程中,水的浓度越高对催化系统脱硫化的影响越大,应对石油产品进行干燥,石油产品进料量应以0.1~1 h-1的体积速率进行处理,效率最高,压力保持在大气压下成本最低。这种新型多相催化体系在石油和石油产品脱硫过程中表现出较高的活性,解决了石油和石油产品脱硫过程中操作条件苛刻、催化剂无法再生、废料回收等问题。

关 键 词:多相催化剂;斜发沸石;钴铁盐;脱硫;催化剂活性

中图分类号:O643.36+1 文献标识码: A 文章编号: 1671-0460(2019)11-2533-05

Development and Performance Evaluation of a New Multiphase

Catalyst With Co-Fe Salt and Natural Clinoptilolite

YI Ying-chun1, LIU Zhi-li2,KONG Xiang-Ting3

(1. CNPC Dagang Petrochemical company, Tianjin 300280, China;

2. International Exchange and Cooperate Centre,Northeast Petroleum University, Heilongjiang Daqing 163318, China;

3. Hulun Buir Branch of Daqing Oilfield Company Ltd., Heilongjiang Daqing 163000, China)

Abstract: Desulfurization experiments of petroleum sulphur-containing products were carried out, a new heterogeneous catalyst with anhydrous clinoptilolite as carrier and cobalt-iron salt as precursor was developed, and its desulfurization performance was evaluated. The results showed that the desulfurization effect was the best when the ratio of cobalt to iron was 1∶2. When the temperature of catalytic system was 60 ℃, and the desulfurization rate reached 99.8%~99.9%. In the desulfurization process, the higher the concentration of water was, the greater the impact on the desulfurization of catalytic system was. So oil products should be dried. The highest efficiency was obtained when the volume rate of oil products was 0.1~1 h-1; the lowest cost was realized under atmospheric pressure. This new heterogeneous catalytic system showed high activity in the desulfurization process of petroleum and petroleum products. And some problems of the desulfurization process were solved, such as rigorous operation conditions, non-regeneration of catalysts, waste recovery and so on.

Key words: Heterogeneous catalyst; Clinoptilolite; Cobalt-iron salt; Desulfurization; Catalyst activity

含硫化合物(主要是硫化氢和不同结构硫醇)的问题出现在石油和天然气凝析液的商业制备以及催化和热裂化中石油馏分和残渣的再处理中。此外,石油中还含有噻吩和其他含硫化合物。需要从石油和石油产品中去除硫化氢和硫醇的原因主要有以下几种:

①硫化氢和硫醇腐蚀石油冶炼和石油及石油产品储运过程中使用的工艺设备和管道;

②硫醇和硫化氢是许多催化剂的核心,有毒,有一种难闻的气味,这些化合物在会在加工和运输过程中造成环境问题;

③硫化氢和硫醇会对在油藏和电脱盐设施中的污水处理带来困难[1-9]。

对石油和石油产品中硫化合物转化方法的现状分析,发现这些方法都大量使用碱溶液,或多数在高温高压条件下进行。这些过程是多步骤的,产生大量的废物,回收需要额外的支出,这使得这些成本大大提高;所用的催化剂经过去污处理,难以再生,或根本无法再生。因此,为了解决这一问题,本文提出了一种以天然斜发沸石为载体、钴铁盐为前驱体的新型多相催化剂,该新型多相催化体系在石油和石油产品脱烃过程中表现出高活性。

1 常规催化剂存在的问题

广泛使用的DMS工艺理论基础是在碱性介质中在催化剂IVKAZ作用下低分子硫醇和硫化氢被大气氧化。根据石油中含硫化合物的浓度,对DMS工艺进行了不同的调整。例如,DMS-1和-DMS-2工艺用于石油的商业精炼,并作为在260~300 ppm范围内的甲基和乙硫醇的冷凝物;DMS-1A工艺(该设施在油气勘探管理局“Nurlattneft”运行)用于提炼硫化氢含量较高的原料, 以及重质石油;DMS-3G工艺,用于精炼哈萨克斯坦和奥伦堡石油,用于深度精炼高硫醇含量C1–C4的石油。精制后残留在原料中的硫化氢残渣含量高达10 ppm,硫醇C1–C3的含量达到20 ppm。在这些工艺中,1 t原料需要40~150 g氢氧化钠、0.20 g催化剂和15 nm3的空气,碱原料消耗量较大。

DMS-3工艺是多级的[10,11],其特點是碱的消耗量高,这一点决定了对产品进行额外精制的必要性。另外,精料中硫醇残留量较高,含量达到450~600 ppm,硫化氢的重质石油使用水-氨溶液和催化剂精制而成,在精制过程中硫化氢氧化成单质硫。氧化过程中每吨石油的催化剂氨溶液消耗量为1~15 L,发生以下反应:

![]()

HCM是甲醛和单乙醇胺反应产物,在用试剂HCM中和硫化氢和硫醇的试剂方法中,HCM与0.5%(wt)碳酸钠的混合物,每吨石油消耗试剂HCM的量为2~3 L。利用该工艺对含硫化合物进行了净化处理,发生以下反应:

Serox-W工艺应用于净化催化裂化装置的工艺冷凝液。排水中的硫化钠残留量为20 mg/L,硫化钠残留量为5 ppm,不符合技术要求。

Merox工艺[12-14]也用于从石油馏分中去除硫醇。在这个过程中,硫醇在碱介质中转化成相应的盐RSNa,又在催化剂的作用下被氧化成二硫化物,显著缺点是脱硫后,碱乳液难以分离。

一种基于催化剂Marc的氧化脱甲基技术使得在不引入碱溶液的情况下,可以直接在石油产品中进行脱甲基,净化过程发生在一个装有活性催化剂的罐中,硫醇被氧化成二硫化物。该催化过程需要加氢精制,并且要在260~400 °C条件下进行,含氢气体需要处于高压状态[15],因此对燃料、能源和氢气的消耗量很大。当硫含量每降低1%,每1 m3的硫需要使用10~15 m3的氢,加氢裂化反应的硫损失约为4%。一般情况下,在低沸点的石油馏分中,硫以硫化氢、硫醇、二硫化碳和二甲基硫化物的形式存在,由于在催化剂Marc存在下氧化脱硫醇,这些化合物在高温和低压下转化为二硫化物。催化裂化汽油C5~C6组分的硫醇主要以乙基、异丙基和丙基硫醇的形式存在,其他硫化合物则以二硫化碳和二甲基硫化物的形式存在。该工艺首先对轻组分中的硫化合物进行氧化脱甲基,提高硫化合物的沸腾温度,分离后对重组分进行加氢精制,在水力净化过程中,硫化合物分解成碳氢化合物和硫化氢,再将其加工成硫或硫酸。

以上所有工艺多数是以硫醇在碱性介质中氧化成二硫化物为基础的,它们的显著缺点是存在碱乳液分离阶段,这些工艺还需要去除产品中额外碱、再生的碱和回收液体废物,这使得工艺成本变高,而且多数工艺需要在高温高压条件下进行,大量催化剂经过去污难以再生。因此,有必要对石油和石油产品脱硫的催化剂进行优化和研究。

2 新型多相催化剂研制实验

2.1 实验试剂及仪器

天然斜发沸石(粒径在20~40目)产自莱西矿、油砂沥青样品取自中国新疆克拉玛依油田和加拿大某油田,氯化亚铁、氯化铁、氯化钴、盐酸、一氧化碳、氧气、氮气等化学药剂均为分析纯。

釜式反应器(自制,天津大学北洋仪器厂,有聚四氟乙烯内衬);催化反应装置(自制,天津北洋仪器厂),DZF真空恒温箱(上海一恒科技有限公司,温度波动±1.0 ℃);固定床反应床活性评价装置(自制,天津大学北洋仪器厂)。

2.2 实验过程

以天然无水斜发沸石为载体,分别以钴铁盐C12H10FeCoO2Cl2和锰铁盐C11H10MnFeOCl2为前驱体,用一氧化碳为还原剂,在0.5 L水合物型高压釜中合成了簇合物。首先,将一氧化碳送入缓冲罐以产生压力,然后在压力为1 MPa的情况下进入高压釜,在室温下将氮气吹入二茂铁(C5H5)2Fe、锰或钴二异丙基二氯溶剂化盐MnCl2(iso-C3H7OH2),或CoCl2(iso-C3H7OH)2和四氢呋喃(THF)。提前重新装载,在混合过程中,通过电加热将反应温度升高到122~130 ℃,继续混合3~4 h,然后,当一氧化碳压力达到pco=0.4~0.5 MPa下停止混合,并燃烧一氧化碳残留物。从高压釜中蒸发溶剂,用石油醚洗涤残余物,然后用蒸馏范围为40~120 ℃的稳定汽油萃取,然后制得簇状物。

3 新型多相催化剂性能评价

3.1 催化剂分析及表征

应用红外光谱、核磁共振光谱和X射线结构和元素分析方法对所得产品的成分进行分析和检查。新的催化体系是通过对斜发沸石分子筛表面的渗透而得到的,这种分子筛是由簇合物合成的,在丙酮和TGF溶剂中测定了合成的簇合物分子的临界直径,发现丙酮的临界直径为5.6?,TGF的临界直径为3.2?。因此,选择TGF作为溶剂,它能很好地溶解合成的簇合物。

3.2 石油产品脱硫性能

在净化含硫化合物的石油和石油产品(硫化氢和硫醇的含量为0.1~1 g/L)过程中,研究了直馏苯精制过程中催化剂活性的变化,考察了催化剂中活性组分与斜发沸石的比例对催化剂活性的影响,研制钴铁盐、锰铁盐、二茂锰与斜发沸石比为1∶0.5~1∶2.5的多相催化剂进行对比实验,实验结果如图1所示。

结果表明,沉积在无水斜发沸石上以钴铁C12H10FeCoO2Cl2为前驱体的催化体系具有很好的活性,随着钴铁盐、锰铁盐与斜发沸石的比例由1∶0.5增加到1∶(1~1.5),净化度明显提高,达到96%~99%,进一步增加到1∶(2~2.5),并不会大大改变纯化程度。无水斜发沸石上的钴铁团簇效果较好,其净化度比锰铁团簇的净化度高,尤其是活性成分斜发沸石比例较低时,对于该比率的高值,沒有观察到实质性差异,在斜发沸石上沉积碳C5H5Mn(CO)3的结果较差。因此,当活性组分钴铁:斜发沸石=1∶1~2时,新型多相催化剂的脱硫效果最佳。

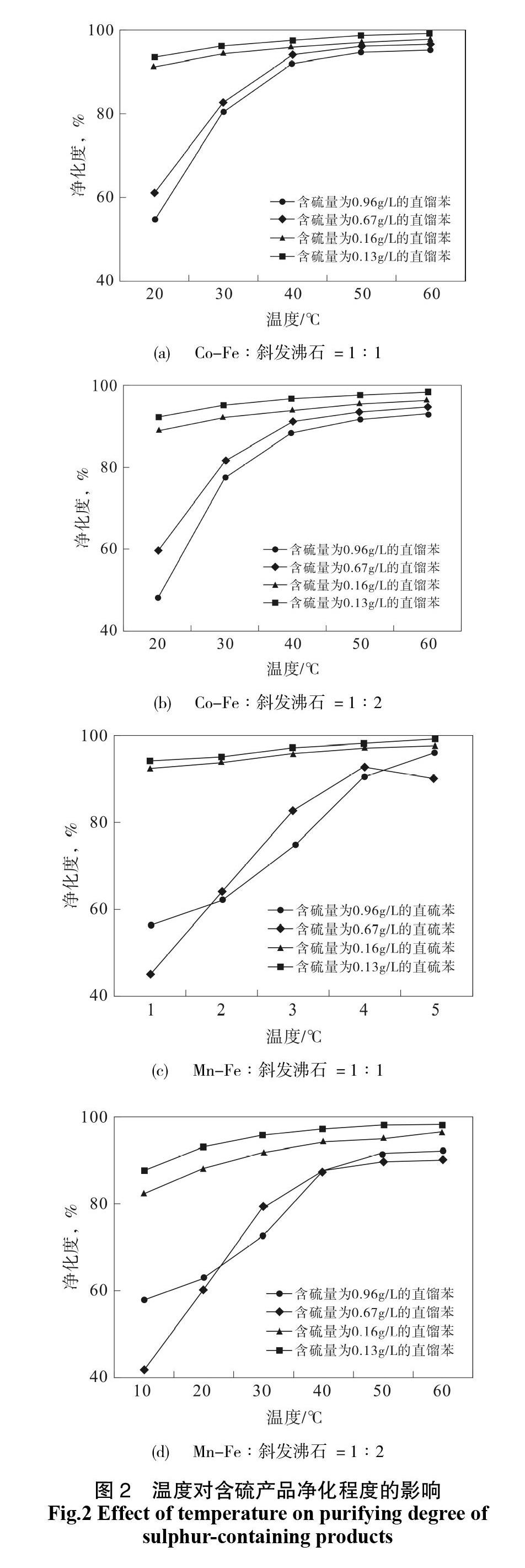

然后,研究了在0~60 ℃区间内,温度对活性组分与斜发沸石达到最佳比例的多相催化剂在含硫石油产品(主要是含硫量为0.116~0.961 g/L的直馏苯)净化过程中催化效果的影响。结果如图2所示。

显然,温度从20 ℃升高到60 ℃,且钴铁与斜发沸石之比为1.1和1.2时,使用含钴铁催化剂处理石油产品的效率逐渐提高,达到95.8%~99.9%。并且发现使用斜发沸石(钴铁)体系时,对于含硫量不同的石油产品,净化效果比较稳定。对于硫含量为0.67~0.97 g/L的石油产品,净化度随着温度的上升急剧增加,对于含硫量越低的石油产品,净化效果普遍较好,温度影响不大。这里应注意,当温度升高到60 ℃,催化剂活性开始降低。

3.3 影响脱硫醇过程的因素

石油产品进料量是影响脱硫醇过程最重要的参数之一。当体积速率增加到0.1 h-1过程中,对含硫化合物的石油产品的处理效率逐渐增加,当体积速率从0.1 h-1增加到0.5 h-1会使含硫化合物的石油产品的处理效率从99.9%降低到90%,并且体积速率进一步增加到1 h-1时,处理效率显著降低,因此最佳的体积效率为0.1 h-1。

压力对脱硫醇过程的也具有影响。研究表明,压力从0.1 MPa增加到5 MPa,可以在一定程度上提高处理效率,但提高幅度有限,因此,考虑综合经济成本,该工艺在标准大气压下实施,能够有效的降低成本,获得经济效益。

在石油产品的催化脱硫醇反应过程中,会形成单质硫,这与在斜发沸石的酸中心和碱中心相互作用的情况下,钴-铁-碱杂环团簇组成的化合物被激活有关;活动金属中心促进硫化物氧化为单质硫,金属中心本身被斜发沸石和稀土的碱中心还原为初始状态,簇状物中的有机配体和氯原子又作为整个氧化还原过程中的稳定剂,保护簇状物不被分解,使得整个催化体系稳定,这是新催化体系的优点。

石油产品中的水不适合用作催化剂,因此,如果石油产品中存在水,则应通过干燥器干燥,水浓度对催化剂活性的影响如图3所示。

结果表明,催化剂的净化度随着溶液中水的浓度的增加而减少,当水的浓度降低0.4×103 g/L时,水的浓度对催化剂的活性影响已经不是很大了。

- Co-Fe∶斜发沸石 = 1∶1

- Co-Fe∶斜发沸石 = 1∶2

- Mn-Fe∶斜发沸石 = 1∶1

- Mn-Fe∶斜发沸石 = 1∶2

在催化过程中,在石油产品的顶层,大约有10%的催化剂由于钝化作用会失效,经过一定的时间后,这些催化剂被新的催化剂取代,同时释放的单质硫也会被除去。通过周期性加热,加热惰性气体对整个催化系统的催化剂进行再生,确定催化剂的最佳再生温度在300~330 ℃。

4 结 论

(1)以斜发沸石为载体、钴铁盐为前驱体的新型多相催化剂在脱除石油和石油产品中的硫化物时表现出较高的活性,净化效果达到99.8%~99.9%,催化体系最适宜的温度为60 ℃。

(2)与锰铁盐协同斜发沸石为新型多相催化剂相比,使用含钴铁催化剂处理石油产品的效率更高,钴铁盐与斜发沸石之比为1∶1~2为净化效果最佳,在斜发沸石上沉积碳C5H5Mn(CO)3的结果较差。

(3)在脱硫醇过程中,水的浓度越高对催化系统脱硫化的影响越大,应对石油产品进行干燥,石油产品进料量以0.1~1 h-1的体积速率进行处理,效率最高,压力维持在大气压下成本最低。

(4)钴铁盐与天然斜发沸石协同作用的新型多相催化体系在石油和石油产品脱硫过程中表现出较高的活性,解决了石油和石油产品脱硫过程中操作条件苛刻、催化剂无法再生、废料回收等问题。

参考文献:

[1]张世强,李晓鸥,李东胜,何新发,吴冰阳,姜岩.我国石油产品非加氢脱硫技术研究进展[J].当代化工,2014,43(03):401-404.

[2]罗姿琴.石油及其产品中硫危害的分析[J].宁夏石油化工,2003(03):8-10.

[3]王雷.石油加氢脱硫催化剂载体的研究[J].辽宁化工,2011,40(05):509-510.

[4]易成高,于寒颖,赵欢,白建辉.石油和天然气生物脱硫技术分析和展望[J].石油化工,2010,39(06):681-687.

[5]中国石化大连石油化工研究院[J].当代化工,2018,47(10):1989-1990.

[6]元慧英,黎小輝.MTBE精制脱硫技术研究进展[J].当代化工,2018,47(09):1892-1895.

[7]张鹏军,丁保宏,夏裴文,臧树良,王强.原油化学脱硫剂的研究进展[J].当代化工,2018,47(02):338-340+344.

[8]王增龙.催化裂化汽油脱硫工艺浅析[J].当代化工研究,2016(06):1-2.

[9] 徐伟池.喷气燃料生产技术现状及发展趋势[J]. 化工中间体,2011(2):19-22.

[10]Cui Yuanyuan,Lu Yannan,Yi Dezhi,Shi Li,Meng Xuan.Adsorptive Desulfurization of Propylmercaptan and Dimethyl Sulfide by CuBr_2 Modified Bentonite[J].China Petroleum Processing & Petrochemical Technology,2015,17(02):57-63.

[11]卢衍楠. 吸附法降低甲基叔丁基醚中有机硫化物含量的研究[D].华东理工大学,2015.

[12]吴忠军,司海娟,吕冲,孙振,高笑.液化气纤维液膜技术与Merox工艺的对比[J].甘肃科技,2014,30(04):17-19.

[13]朱亚东.液化石油气脱硫醇装置抽提碱液失效原因及工艺改进[J].炼油技术与工程,2008(10):20-24.

[14]曹赟.Merox抽提-氧化脱硫醇工艺研究进展[J].广州化工,2013,41(11):49-51.

[15]王知彩,谷顺明,杨红兵,钟虎,水恒福,任世彪,雷智平,潘春秀,康士刚,王晓玲.Ag-Fe2O3-V2O5/TiO2催化剂制备及其甲基吡啶催化氧化脱甲基性能[J].工业催化,2018,26(02):56-61.