抗老化剂对聚己内酯/木纤维复合材料热老化性能的影响

方筱雅,唐 钱,郑 霞

(中南林业科技大学材料科学与工程学院,长沙 410000)

0 前言

天然植物纤维增强可生物降解高分子树脂复合材料虽然具备可自然降解、绿色环保等优良特性。但也与其他木塑复合材料一样,都会在一定的环境条件下发生老化,使得复合材料基体、纤维或纤维/基体界面受到破坏,自身强度、刚度及表面光洁度下降,使用寿命及美观度受到影响[1]。常见的环境条件主要有温度、相对湿度、介质、紫外线辐射等,其中温度、湿度的影响最为突出[2]。因此,开展对天然植物纤维增强可生物降解高分子树脂复合材料在湿、热环境条件下的老化性能研究,对于合理有效的生产、使用该类复合材料是非常有必要的,对促进天然植物纤维增强高分子树脂复合材料的发展也是有积极意义的。

抗氧化剂BHA、Ca/Zn热稳定剂、抗水解剂丁二醇双缩水甘油醚作为抗老化剂一直以来备受研究者们的推崇,其中BHA更是作为食品抗氧化剂广泛应用[3-5]。左玉等[6]报道,BHA应用于猪油可将猪油的氧化稳定性提高4倍,若用柠檬酸增效可提高10倍,谭丹丹等[7]研究了BHA对大豆抗氧化性能的影响,研究发现不同加热温度下BHA添加量(≤200 mg/kg与其抗氧化效果呈正比。Balkose等[8]研究了不同配比的Ca/Zn热稳定剂对PVC稳定性的影响,并利用X 射线衍射等方法表征了Ca/Zn复合热稳定剂的作用机理,研究发现,加入了Ca/Zn热稳定剂的PVC薄膜热稳定性明显增加。黄新冰等[9]报道环氧类辅助热稳定剂与Ca/Zn 体系配合使用有较高的协同作用,同时具有光稳定性优良和无毒的优点。目前,BHA抗老化剂主要应用于食品领域,复合材料老化研究未见报道。Ca/Zn热稳定剂主要应用PVC和食品领域,在天然植物纤维增强高分子材料领域应用还很少见。丁二醇双缩水甘油醚具有一定的抗水解性能,当前主要作为环氧树脂添加剂被用于无溶剂涂料、层压、胶黏剂等环氧体系,未见应用于天然植物纤维增强高分子材料领域的报道。这3种物质分别作为抗氧化剂、热稳定剂、抗水解剂在相关领域有一些应用,但是同时将3种复合材料热老化性能研究未见报道。

本文针对PCL/WF复合材料热老化过程中存在氧、热、水3种作用的状况,以抗氧化剂、热稳定剂、抗水解剂的含量作为变量,通过力学性能、傅里叶红外光谱、X光电子能谱、凝胶渗透色谱、吸湿性能、X射线衍射、热重分析、扫描电子显微镜等分析手段分别研究其对复合材料热老化性能的影响。并采用三者抗老化性能最优配比制备抗老化复合助剂,探讨抗老化复合助剂对PCL/WF复合材料的抗老化协同效果。

1 实验部分

1.1 主要原料

PCL,注塑级,数均相对分子质量80 000,深圳汇鑫塑胶化工有限公司;

WF,平均规格270~550 μm,江苏;

硅烷偶联剂,KH-550,湖南汇虹试剂有限公司;

抗氧化剂BHA,99 %,安徽大唐生物工程有限公司;

Ca/Zn热稳定剂,CZ-900A,卫辉市旭一塑料助剂有限公司;

抗水解剂(丁二醇双缩水甘油醚),99 %,上海如发化工科技有限公司;

无水乙醇,99.5 %,天津市富宇精细化工有限公司;

溴化钾,分析纯,天津市大茂化学试剂厂;

氯仿,分析纯,衡阳市凯信化工试剂有限公司。

1.2 主要设备及仪器

电子恒温干燥箱,101A系列,上海市实验仪器总厂;

双辊开炼机,XK-1608,上海橡胶机械厂;

热压机,QD86107,苏州新协力机器制造有限公司;

高低温试验箱,LRHS-800B-L,上海林频仪器股份有限公司;

万能力学试验机,DCS-R-100,日本岛津公司;

电子天平,Precisa XR320XB,上海天美天平仪器有限公司;

红外光谱仪(FTIR), IRAffinity-1,日本岛津公司;

扫描电子显微镜(SEM),Quanta 450,美国Waters 公司;

X射线衍射仪(XRD),XD-2,北京普析通用仪器有限公司;

X光电子能谱仪,Escalab 250XI,美国Thermo Fisher公司;

凝胶渗透色谱仪(GPC),Waters 150-CALC/GPC,美国Waters 公司。

1.3 样品制备

按照表1取占复合材料质量40 %的WF置于80 ℃烘箱中干燥8 h,再将其与经1.5 %(占WF绝干质量)的KH-550处理后的PCL颗粒在100 ℃条件下的开放式双辊混炼机中熔融共混15 min,得片状物后经碎料机粉碎成颗粒状混合物,经模压成型后裁成标准试件;模具规格:250 mm×250 mm×6 mm,设计密度:1.2 g/cm3,模压温度100 ℃,模压压力10 MPa,模压时间20 min;再将标准试件后放入高低温试验箱内进行热老化处理,箱内湿度调节为95 %,老化温度设定为80 ℃,72 h后分别取出试件进行检测与表征。

表1 PCL/WF复合材料主要制备参数Tab.1 Main preparation parameters of PCL/WF composites

1.4 性能测试与结构表征

力学强度损失率分析:拉伸强度按照GB/T 1040.5—2008测试,拉伸速率10 mm/min;弯曲强度按照GB/T 17657—2013测试,弯曲速率10 mm/min;老化前拉伸强度为T1,老化后拉伸强度为T2,拉伸强度损失率N1按式(1)计算;老化前弯曲强度为δ1,老化后弯曲强度为δ2,弯曲强度损失率N2按式(2)计算;

(1)

(2)

FTIR分析:用无水乙醇洁净后的小刀在试件上切取10 mg小块置于试管中,加入10 mL氯仿,待样品完全溶解后,用规格为1 mL的注射器吸取混合液通过有机过滤头进行过滤,将过滤后清液滴在预先压制好的溴化钾薄片上静置5 min,待氯仿完全挥发后放入FTIR进行测试,扫描范围:4 000~400 cm-1,分辨率:2 cm-1,扫描次数:32次;

XRD分析:用无水乙醇洁净后的刀片将试件切成10 mm×10 mm×5 mm规格的小块,用砂纸将样品背面打磨平整,再送入XRD进行测试,扫描时管电压35 kV,扫描速度5°/min,扫描角度范围5 °~40 °;

GPC分析:用刀片切取0.3 g复合材料样品溶于20 mL氯仿中,待样品全部溶解后,用规格为10 mL的注射器吸取混合液,再通过有机过滤头进行过滤,收集过滤出的液体待测;用PL gel 5 μL MIXED-C交联聚苯乙烯凝胶柱,以氯仿为流动相,流动相流速为1.00 mL/min,进样量100 μL,实验温度37 ℃,标准物为聚苯乙烯;

X光电子能谱分析:用无水乙醇清洁过的刀片将试件切成5 mm×5 mm×3 mm规格小块,样品背面用砂纸打磨平整;用导电胶带将样品粘在铝箔上,再将其粘在样品台上,将样品室抽真空后进行测试;测试条件:单色AlKα靶为X射线激发源,功率200 W,650 μm束斑,能量分析器固定透过能20 Ev;其中,已知样品中两元素i和j的灵敏度因子Si和Sj,各自特定谱线强度(即峰面积)为Ii和Ij,那么两原子浓度之比按式(3)计算。

(3)

2 结果与分析

2.1 抗氧化剂含量对PCL/WF复合材料热老化性能影响

2.1.1 外观形貌分析

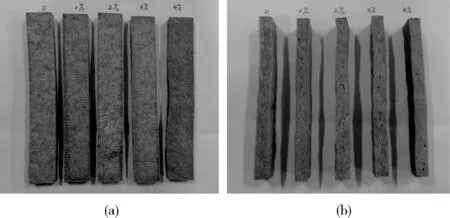

图1为添加不同含量的抗氧化剂BHA的PCL/WF复合材料在老化温度为80 ℃、老化湿度为95 %的老化条件下处理72 h后的外观形貌对比图。从图可以看出,老化处理后,复合材料的表层出现许多类似木纤维本色白点。这可能是由于表层的基体材料被分解,木纤维裸露,导致复合材料表面微微泛白。但随着抗氧化剂BHA的添加量的增大,复合材料的外观颜色逐渐加深,在抗氧化剂含量为4 %时颜色相对其他试件颜色是最深的。而从试件侧面对比图可以看出,未添加BHA的复合材料试件侧面裂纹相对添加时的裂纹要多,随着BHA的含量的增大,试件侧面的裂纹相对减少,在BHA含量为4 %时,复合材料试件侧面的裂纹相对其他试件是最少的。表明BHA的加入延缓了复合材料热老化过程中的氧化分解,抗老化性能提高。

(a)平面 (b)侧面图1 添加不同含量抗氧化剂的复合材料热老化处理后对比图Fig.1 Contrast diagram of composite materials with different contents of antioxidants after thermal aging treatment

2.1.2 力学强度损失率分析

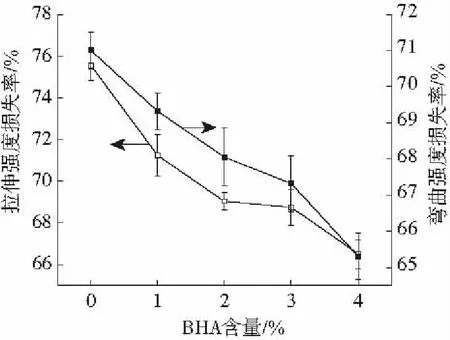

图2 不同含量的BHA对老化后复合材料力学强度损失率的影响Fig.2 Effect of different contents of BHA on the mechanical strength loss rate of composites after aging

图2是添加不同含量抗氧化剂BHA的复合材料热老化处理后力学强度损失率的变化图。从图看出,当不添加BHA时,复合材料拉伸强度损失率为75.56 %,弯曲强度损失率为71 %;当添加1 %的BHA时,复合材料的拉伸强度损失率及弯曲强度损失率分别降低至71.23 %、69.32 %;当BHA的添加量从1 %增加至2 %时,拉伸强度损失率及弯曲强度损失率进一步降低,分别为69.03 %、68.05 %;继续增加BHA的添加量至3 %,复合材料的拉伸强度损失率及弯曲强度损失率降至68.75 %、67.32 %;当BHA的添加量为4 %时,力学强度损失率分别达到本实验组试件的最低值,拉伸强度损失率及弯曲强度损失率分别为66.51 %、65.3 %。表明适量的BHA加入复合材料有助于提高其抗老化性能。

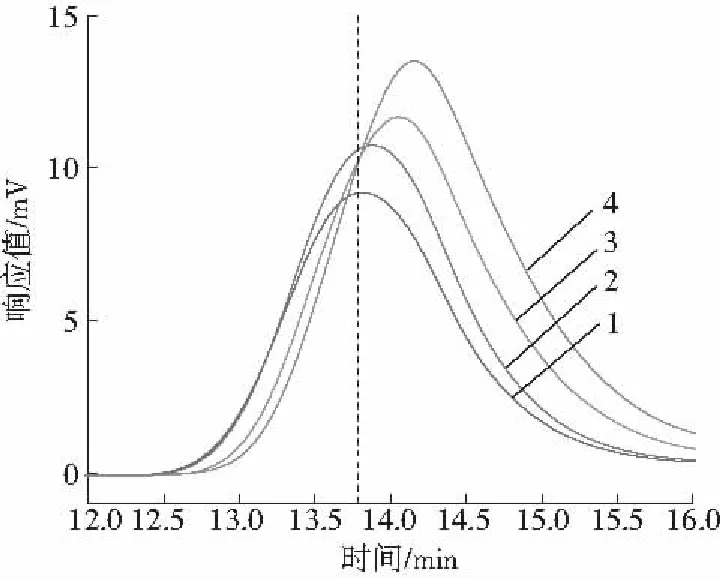

2.1.3 GPC分析

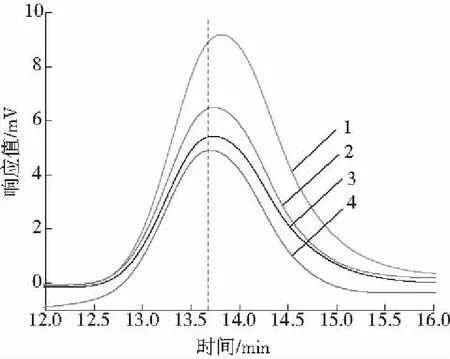

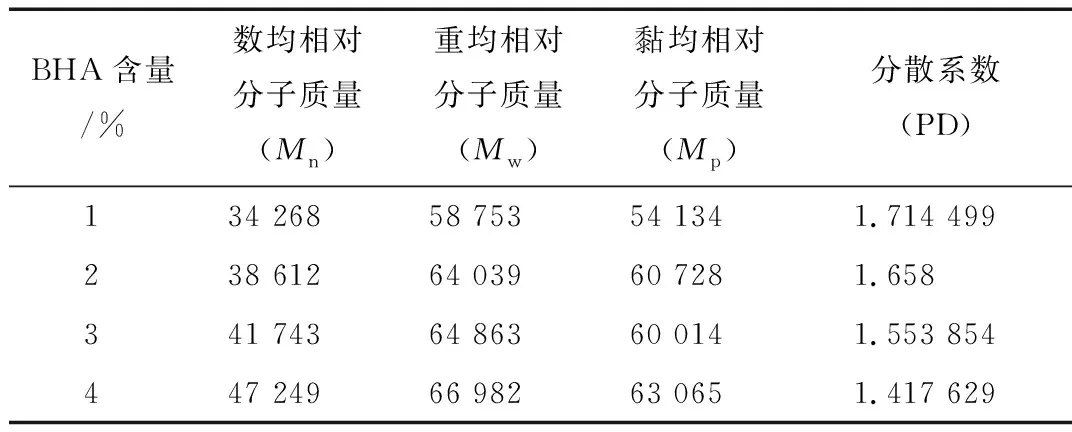

图3为添加不同含量的抗氧化剂BHA的复合材料的聚己内酯的GPC谱图。表2是添加不同含量BHA的复合材料PCL的相对分子质量及其分布。据文献查询,在实验条件相同的情况下,GPC曲线中峰型越宽则表示检测到的相对分子质量分布越宽,出峰时间越早则表示检测到的平均相对分子质量越大[10-11]。结合表2及图3可以得出,随着BHA含量的增加,热老化处理后复合材料中PCL的凝胶渗透色谱曲线出峰时间逐渐提前,这说明随着BHA的添加,复合材料内部能够检测到的平均相对分子质量逐渐增大, 这也正好与表2所示的结果一致; 随着BHA含量的增加,复合材料中能够检测到的相对分子质量分布逐渐加宽,表明复合材料的抗老化性能逐渐增强,说明BHA加入能够阻止复合材料与氧的接触,阻碍复合材料的氧化分解。

BHA含量/%:1—1 2—2 3—3 4—4图3 BHA含量对热老化后复合材料中PCL的GPC曲线图的影响Fig.3 The effect of BHA contents on the GPC curve of PCL in the composites after thermal aging

BHA含量/%数均相对分子质量(Mn)重均相对分子质量(Mw)黏均相对分子质量(Mp)分散系数(PD)134 26858 75354 1341.714 499238 61264 03960 7281.658341 74364 86360 0141.553 854447 24966 98263 0651.417 629

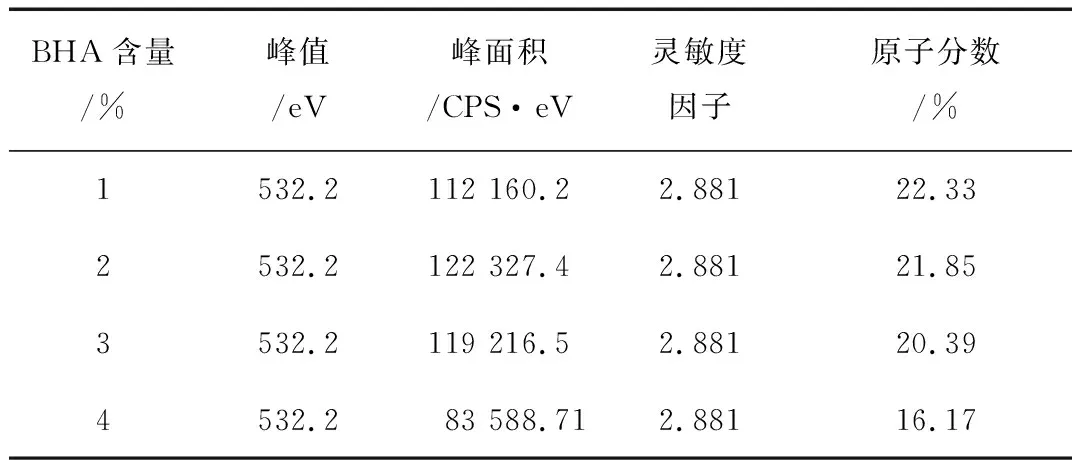

2.1.4 X光电子能谱分析

据文献查询可知,285 eV附近为C1s峰,532 eV附近为O1s峰[12]。表3、表4分别是利用灵敏度因子归一法计算得出的不同含量BHA的复合材料热老化后试样表面C和O元素相关参数值[13]。可以看出,随着抗氧化剂BHA含量的增加,位于532 eV附近的O1s峰面积相对自身强度逐渐下降,氧原子分数从22.33 %逐渐降低至16.17 %;位于285 eV附近的C1s峰面积相对自身从图谱上看变化趋势不大。碳原子分数从74.73 %上升至80.68 %。利用式(4)计算复合材料表面氧元素与碳元素的浓度比,当BHA含量为1 %时,两者浓度比为0.274,当BHA含量为2 %时,两者浓度比为0.266,当BHA含量为3 %时,两者浓度比为0.243,当BHA含量为4 %时,两者浓度比为0.184。由此可以看出,BHA对于复合材料的抗氧化具有明显的效果,随着添加量的增加, 复合材料表面的氧含量逐渐降低,说明随着BHA添加量的增大,复合材料氧化分解程度逐渐降低,这一结论也刚好印证前期相关研究。

表3 添加不同含量BHA的复合材料热老化后试样表面C元素相关参数Tab.3 C element related parameters on the surface of the sample after thermal aging of composite materials with different contents of BHA

表4 添加不同含量BHA的复合材料热老化后试样表面O元素相关参数Tab.4 O element related parameters on the surface of the sample after thermal aging of composite materials with different contents of BHA

2.2 抗水解剂用量对PCL/WF复合材料热老化性能的影响

2.2.1 力学强度损失率分析

图4为添加不同含量的抗水解剂的复合材料在老化温度为80 ℃、老化湿度为95 %的热老化条件热老化处理72 h后力学强度损失率的变化图。由图可知,当不添加抗水解剂时,热老化处理后的复合材料拉伸强度损失率及弯曲强度损失率分别为75.56 %、71 %;当添加抗水解剂含量为1.5 %时,老化后复合材料的拉伸强度损失率及弯曲强度损失率分别为72.72 %、70.55 %,相对不添加时稍稍降低;当抗水解剂添加量为3 %时,复合材料的拉伸强度损失率及弯曲强度损失率进一步降低至66.74 %、67.14 %;而在抗水解剂添加量为4.5 %时,热老化处理后复合材料的力学强度损失率达到本组所有试件的最低值,分别为62.83 %、56.31 %;继续将添加量增加至6 %时,此时复合材料的拉伸强度损失率及弯曲强度损失率分别为70.82 %、68.92 %。这说明了适量添加抗水解剂有助于其抗老化性能的提高,添加量过高或过低,相对于未添加时性能有所提高,但不能达到最佳提升效果。这可能是由于抗水解剂的添加,能够阻止复合材料的在热老化过程中的水解,从而提升了复合材料的抗热老化性能。

图4 不同含量的抗水解剂对热老化处理后复合材料力学强度损失率的影响Fig.4 Effect of different contents of anti hydrolysate on the mechanical strength loss rate of composites after heat aging treatment

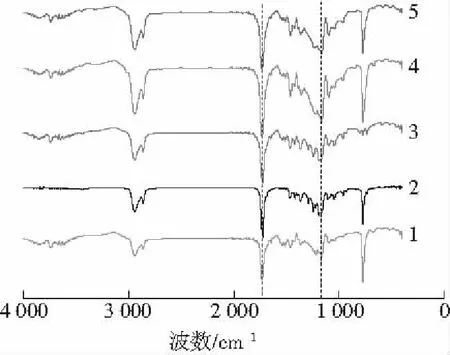

2.2.2 FTIR分析

抗水解剂含量/%:1—0 2—1.5 3—3 4—4.5 5—6图5 抗水解剂含量对热老化后复合材料的FTIR光谱的影响Fig.5 The effect of the contents of anti hydrolysate on the FTIR spectra of the composites after thermal aging

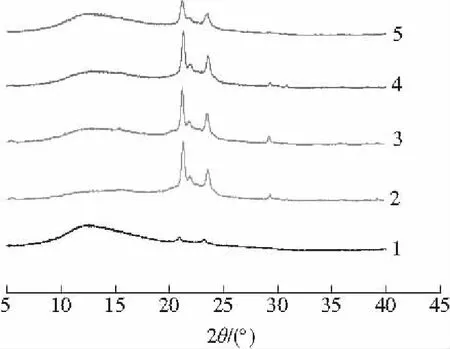

2.2.3 XRD分析

抗水解剂含量/%:1—0 2—1.5 3—3 4—4.5 5—6图6 不同含量抗水解剂的复合材料热老化后的XRD图谱Fig.6 X ray diffraction pattern of composite materials with different contents of hydrolysate after thermal aging

如图6所示, 2θ为21.39 °和23.79 °处为PCL的特征衍射峰[14]。衍射强度由物相自身衍射能力强弱决定,衍射峰高反映了样品结晶度的大小,衍射峰位置反映了衍射面网间距[15-16]。由图7可见,抗水解剂添加量不同的复合材料热老化后特征衍射峰位置基本没有改变,但随着添加抗水解剂添加量的增加,复合材料热老化后特征衍射峰的强度逐渐增强,抗水解剂添加量为4 %与6 %时特征衍射峰的强度相当。这可能是由于抗水解剂的添加,阻碍了热老化过程中复合材料内聚己内酯的水解,切断了分子链上酯基与水的反应,避免了分子链因为水解而断裂及有序排列被打乱,从而延缓了结晶度的减小;另外抗水解剂的加入,由前期研究可知,复合材料吸水率逐渐下降,从而减少了由水分带入复合材料内部的热量及氧,削弱了复合材料因热、氧而发生的老化。

2.3 热稳定剂用量对PCL/WF复合材料热老化性能的影响

2.3.1 力学强度损失率分析

图7是添加不同含量热稳定剂的复合材料经过老化温度为80 ℃、老化湿度为95 %的条件下老化处理72 h后力学强度损失率变化趋势图。从图可以看出,随着热稳定剂添加量的增加,复合材料的拉伸强度损失率及弯曲强度损失率由未添加时的75.56 %、71 %降低至添加量为2 %时的67.5 %、63.15 %;当随着添加量的继续增加,复合材料的力学强度损失率不降反增,拉伸强度损失率及弯曲强度损失率由添加量为2 %时的67.5 %、63.15 %增加至添加量为8 %时的85.99 %、78.16 %。可见热稳定剂含量为2 %时,复合材料抗热老化性能最好。这表明适量添加热稳定剂有助于复合材料抗热老化性能的提高,过多添加不仅不会起促进作用,还会影响复合材料的抗老化性能。这可能是由于热稳定剂的适量添加,能使复合材料受热时性能稳定,延缓其受热分解;由于复合材料制备过程中混炼及模压皆需要热量来促使木纤维与PCL的共混及熔融均匀,当热稳定剂过量添加可能会影响复合材料制备时的传热或受热,从而间接影响复合材料的各项性能。

图7 热稳定剂含量对老化后复合材料力学强度损失率的影响Fig.7 Effect of heat stabilizer contents on mechanical strength loss rate of composites after aging

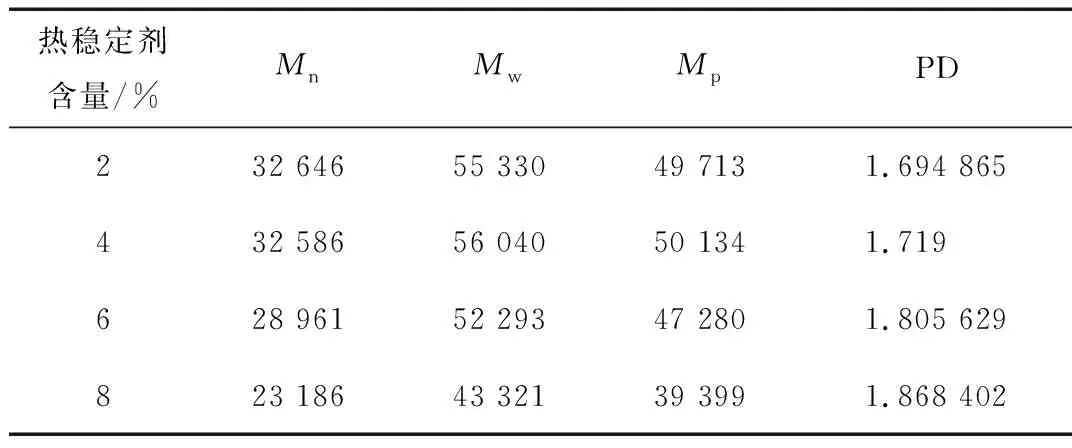

2.3.2 凝胶渗透色谱分析

图8是添加不同含量热稳定剂的复合材料的聚己内酯的凝胶渗透色谱曲线图,表5为PCL相对分子质量及分布。结合图8及表5可知,随着热稳定剂添加量的增加,复合材料内部PCL的凝胶渗透色谱曲线的出峰时间渐渐延迟,表明随着热稳定剂的添加,能够检测到的平均相对分子质量逐渐变小,与表5的数据相符。当热稳定剂添加量为从2 %增加到8 %时,数均相对分子质量、重均相对分子质量、黏均相对分子质量分别由32 646、55 330、49 713减小至23 186、43 321、39 399。随着热稳定剂添加量的增加,凝胶渗透色谱曲线峰型越窄,表明随着热稳定剂的添加,复合材料内部能检测到的相对分子质量分布越窄。这可能是由于热稳定剂的过量添加,导致复合材料在制备时受热及传热出现问题,致使内部熔融不均,抗热老化性能下降。

热稳定剂含量/%:1—2 2—4 3—6 4—8图8 热老化处理后不同热稳定剂添加量的复合材料中PCL的GPC曲线Fig.8 GPC curves of PCL in composite materials with different heat stabilizers after thermal aging treatment

热稳定剂含量/%MnMwMpPD232 64655 33049 7131.694 865432 58656 04050 1341.719628 96152 29347 2801.805 629823 18643 32139 3991.868 402

2.3.3 XRD分析

由图9可以看出,热稳定剂添加量不同的复合材料热老化后特征衍射峰的位置基本没有改变,当不添加热稳定剂时,特征衍射峰强度相对添加热稳定剂的要弱。但随着热稳定剂的添加,特征衍射峰的强度也逐渐减弱,这可能是由于适量添加热稳定剂有助于提高复合材料受热稳定性,分子链不会由于热量的原因而断裂,有序排列不会被打乱。而热稳定剂过量添加时,可能会影响复合材料制备时的受热或传热,影响复合材料混炼及模压时熔融,从而影响复合材料的性能。经过热老化处理后,在水、氧与热的共同作用下,复合材料性能进一步下降,老化前性能较差的复合材料老化程度加剧,内部分子链在水、热、氧的作用下断裂更严重[17],有序排列被打乱,结晶度下降。

热稳定剂含量/%:1—0 2—2 3—4 4—6 5—8图9 不同热稳定剂含量的复合材料热老化后的XRD图谱Fig.9 X ray diffraction pattern of composite materials with different heat stabilizers content after thermal aging

2.4 抗老化复合助剂对PCL/WF复合材料热老化性能影响

2.4.1 外观形貌分析

复合材料中添加的抗老化复合助剂的配比分别为:抗氧化剂4 %、抗水解剂4.5 %、热稳定剂2 %。图10为添加抗老化复合助剂与未添加抗老化复合助剂的复合材料经过老化温度为80 ℃、老化湿度为95 %的热老化条件热老化72 h后外观对比图。从图可以看出,添加抗老化复合助剂的复合材料较未添加抗老化复合助剂的复合材料热老化后颜色要深,这可能是由于未添加抗老化复合助剂的复合材料热老化过程中表层PCL被老化分解,导致木纤维裸露,从而致使整体偏向木纤维颜色;从两者的侧面图可以看出,未添加抗老化复合助剂的复合材料热老化后出现诸多裂纹,添加抗老化复合助剂的复合材料热老化后基本没有裂纹出现,这也反映了复合材料添加抗老化复合助剂后抗热老化性能明显增强,抗老化复合助剂对复合材料的抗老化具有显著的作用。

(a)平面 (b)侧面图10 添加与未添加抗老化复合助剂的复合材料热老化后外观的对比图Fig.10 Appearance contrast diagram of composite material with and without antiaging compound after thermal aging

2.4.2 力学强度损失率分析

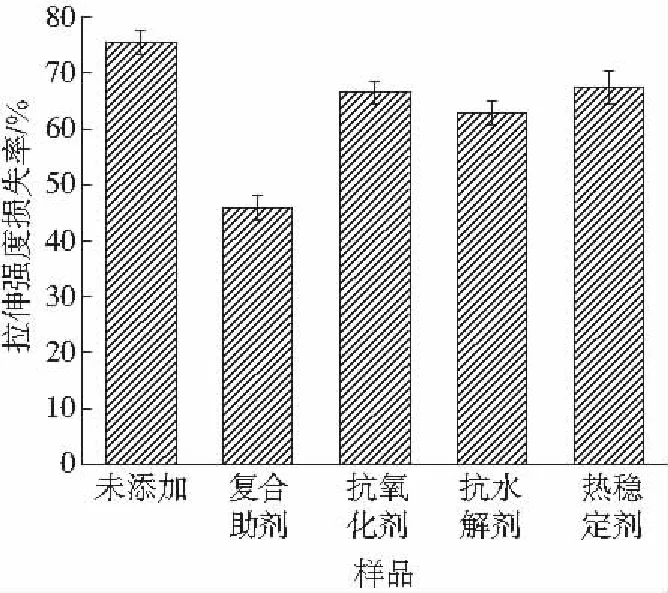

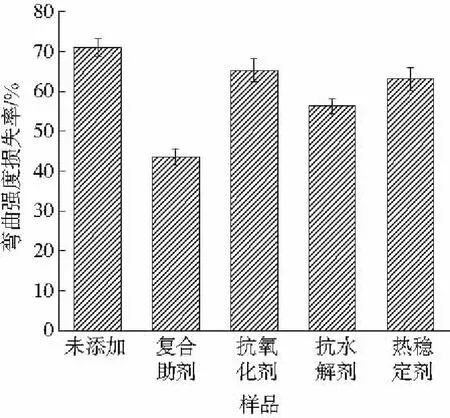

图11 复合材料热老化后拉伸强度损失率的对比图Fig.11 Contrast diagram of tensile strength loss rate after thermal aging of composite materials

图12 复合材料热老化后弯曲强度损失率的对比图Fig.12 Contrast diagram of bending strength loss rate after thermal aging of composite materials

图11和图12是添加抗老化复合助剂的复合材料分别与未添加抗老化剂、添加4 %抗氧化剂、添加4.5 %抗水解剂及添加2 %热稳定剂的复合材料经过热老化处理后力学强度损失率的对比图。从图可以看出,未添加抗老化复合助剂的复合材料经过热老化处理后,拉伸强度损失率及弯曲强度损失率分别为75.56 %、71 %,强度损失率数值相对是最大的,添加抗老化复合助剂的复合材料拉伸强度损失率及弯曲强度损失率分别为45.87 %、43.57 %,数值相对是最小的。这表明抗老化复合助剂的添加对复合材料的抗热老化具有明显的作用,可能是由于抗老化复合助剂内部的抗氧化剂抑制了复合材料的氧化分解,抗水解剂抑制了复合材料内部PCL分子链的水解,热稳定剂则抑制了复合材料的热降解[18]。3种抗老化剂的相互协同作用从而整体提高了复合材料的抗热老化性能,抑制了复合材料的热老化降解。

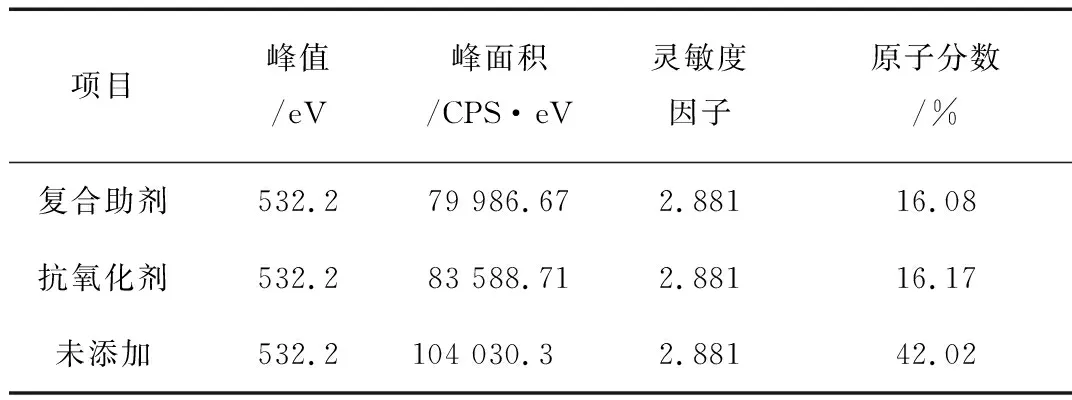

2.4.3 X光电子能谱分析

表6、表7分别是复合材料在老化温度为80 ℃、老化湿度为95 %的热老化条件下热老化72 h后材料表面的C和O元素相关参数值。可以看出,添加了抗老化复合助剂的复合材料相对于未添加抗老化剂及添加4 %抗氧化剂的复合材料热老化处理后位于285 eV附近为C1s峰面积变化不明显,但位于532 eV附近的O1s峰面积明显下降,添加抗老化复合助剂后复合材料表面的碳原子分数为81.6 %,相对只添加抗氧化剂时的80.68 %稍稍增大,但相对未添加抗老化复合助剂时55.54 %增大明显。而氧原子分数为16.08 %,相对只添加抗氧化剂时的16.17 %稍稍下降,但相对未添加抗老化复合助剂时42.02 %下降明显。利用式(4)分别计算复合材料氧元素与碳元素的浓度比值,未添加抗老化复合助剂时浓度比值为0.242,添加4 %抗氧化剂时浓度比值为0.184,添加抗老化助剂时为0.181。这充分说明了抗老化复合助剂内部抗氧化剂、抗水解剂及热稳定剂的协同作用对于复合材料在热老化过程中抗氧化性能有明显的改善,也表明抗氧化剂与复合材料其他抗老化剂的复配并未影响其增强PCL/WF复合材料的抗氧化效果。

表6 复合材料热老化后试样表面C元素相关参数Tab.6 Related parameters of C element on the surface of the composite after thermal aging

表7 复合材料热老化后试样表面O元素相关参数Tab.7 Related parameters of O element on the surface of the composite after thermal aging

3 结论

(1)随着抗氧化剂BHA添加量的增多,热老化处理后的复合材料外观颜色加深,侧面的裂纹减少,PCL平均相对分子质量降低速度逐渐减慢,氧元素与碳元素的浓度比值逐渐降低,力学强度损失率减小,复合材料的抗氧化性能提高;

(2)抗水解剂添加量逐渐增大时,热老化后复合材料的力学强度损失率呈现先减小后增大的趋势,复合材料水解速率降低,复合材料的抗老化性能变好;

(3)随着热稳定剂含量的增加,热老化后复合材料的力学强度损失率先减小后增大,PCL结晶度和平均相对分子质量降低速度逐渐减慢,复合材料热稳定性增加,热老化性能改善;

(4)将抗氧化剂、抗水解剂及热稳定剂复配加入复合材料后,几种抗老化剂产生协同作用,复合材料的热老化性能明显提升。