气囊在大型船台进行半船平移的应用

孙 剑,付 刚

(1.江苏科技大学,江苏 镇江 212003;2.南通象屿海洋装备有限责任公司,江苏 南通 226368)

0 引言

船厂在船坞进行船舶建造时,多采用一艘半船串联建造法:在整船出坞时,半船同时起浮,利用卷扬机牵引至整船位,船坞排水时进行二次定位,实现半船的移动。本方案所在浙江某船台长400 m(有效长度380 m),所建造的64 000载重吨散货船长199.9 m,船长仅为船台长度的一半左右。因吊车能力有限,总组重量受限,总组所能提高的搭载效率微乎其微,如果将总组场地直接改为半船建造场地,该船台的年产量将大幅提高。但要实现这一目标,需解决的关键问题就是在船台上如何实现半船平移。

气囊在20世纪80年代开始应用于船舶下水,具有使用灵活方便、压力均衡分布、对场地适应性高、综合经济效益好等优点。气囊能够搬运整船下水,因而在采取一定保障措施的前提下,也能够进行半船的搬运[1-2]。与气囊整船下水相比,整船为重力式下水,下水过程有加速度,而半船平移需平稳,对移动精度要求高。本文以浙江某船台上建造的64 000载重吨散货船的半船平移实际工程为依托,详细介绍高压气囊进行半船平移的设计思路、工艺流程和施工过程中的关键技术,包括气囊选型、参数确认等,为高压气囊搬运技术拓展了新的领域,也为其他类似工程提供了参考。

1 船台及半船参数

1.1 船台参数

船台长400 m(吊车内有效长度为380 m),宽38 m。该平台倾斜比率分三段:第一段闸口到120 m范围为1.2∶100,第二段250 m范围为0.424∶100,剩下一段无倾斜(0∶100),具体如图1如示。

图1 船台参数(单位:m)

1.2 所建造船舶主要参数

64 000载重吨散货船长199.9 m,宽32.26 m;所需移动的半船长178.8 m,宽32.26 m,底部平面宽度28.46 m,自重38 658.354 kN。半船模型及横剖面见图2。

图2 64 000载重吨散货船半船模型及横剖面(单位:m)

1.3 半船在船台的布置及移动距离

在整船下水前,半船与整船布置见图3。图中:BG01为待下水的整船,BG02为整船下水后根据本方案需平移的半船。半船移动距离为205 m。

2 气囊工作参数及选择

2.1 气囊的结构形式

气囊囊体骨架材料为锦纶帘子布,囊嘴为铝合金铸体。气囊结构见图4[3]。

图3 半船与整船布置(单位:m)

D—气囊初始直径;Le—囊体承载面长度;L—气囊长度

2.2 气囊的规格及其性能

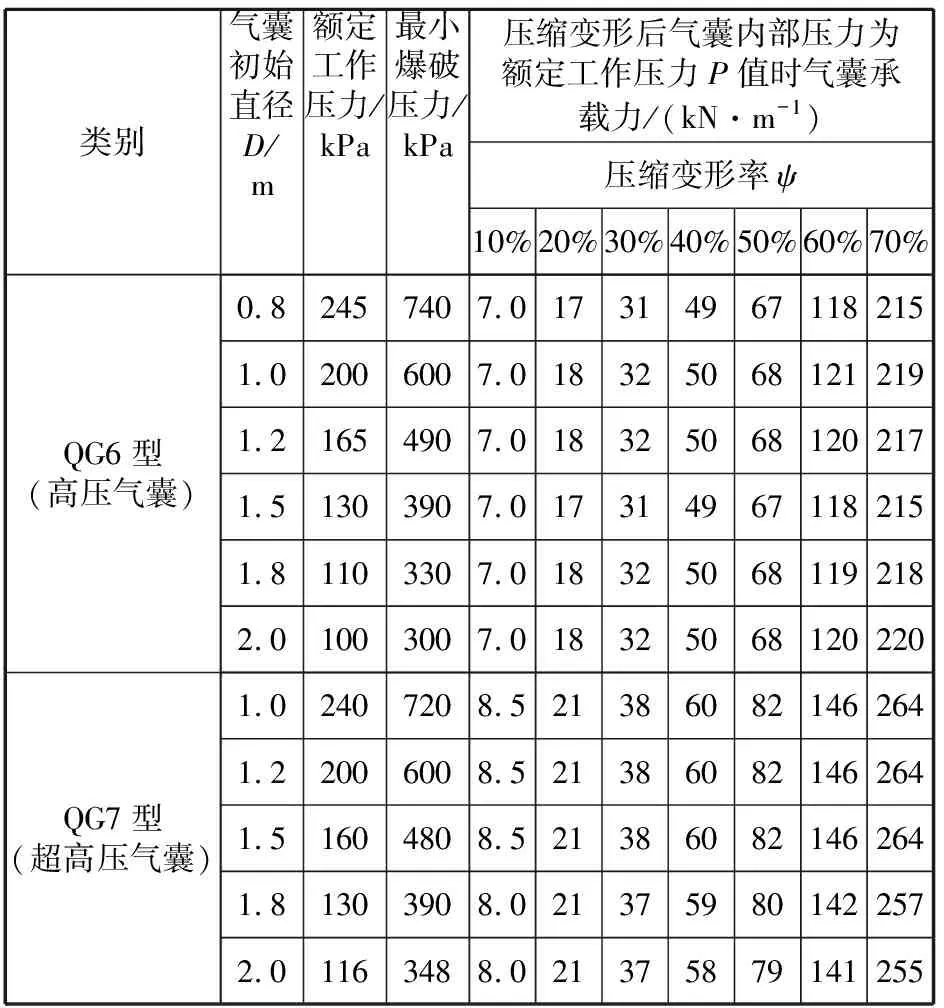

气囊的类别有QP3、QP4、QP5、QG6、QG7等,对应中压气囊、高压气囊、超高压气囊三类。目前常用的气囊规格及性能见表1[3]。

表1 常用的气囊规格及性能

2.3 气囊工作原理

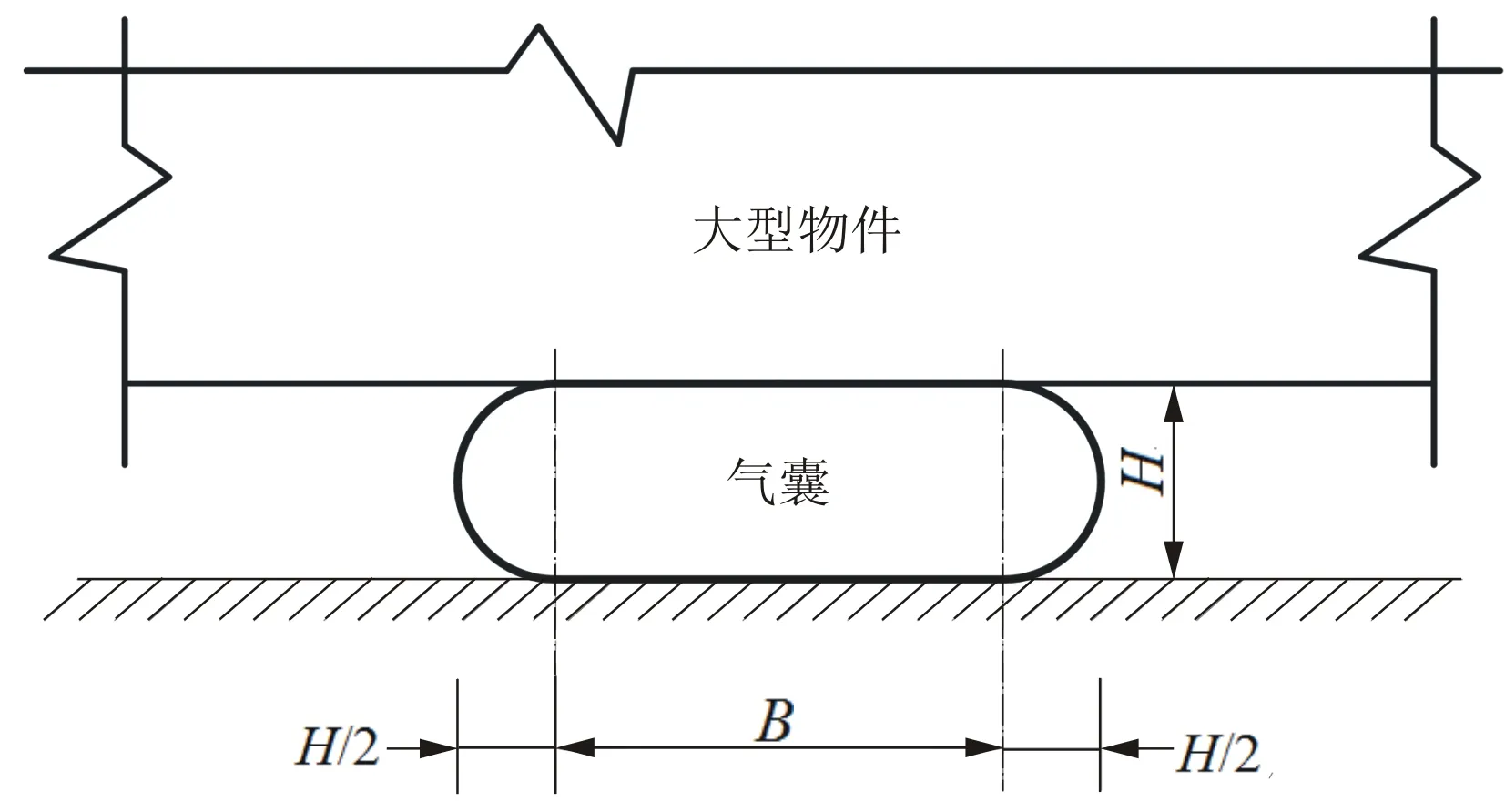

高压气囊搬运重物的原理是在需要平移的重物底部放置若干个行走气囊,气囊充气后将重物顶升托起,通过牵引设备拖拽重物,气囊随之滚动,从而实现搬运大型物件的目标。在平移过程中,气囊形状与地面形状、上部物件的底面形状、底面尺寸、气囊自身长度及布置方式等因素有关。一般情况下,当物件底面与地面平行时,气囊的横截面呈扁圆形,气囊承载面宽度B与气囊初始直径D和气囊工作高度H有关。气囊受压变形后,其截面可看作由直径为H的2个半圆和长、宽分别为B、H的方形组成,见图5[4]。

2.4 气囊初始直径D

考虑到安全性和经济性,本方案选择初始直径D为1.5 m的高压气囊(QG6型)。

图5 气囊搬运物件示意图

2.5 气囊工作高度H

气囊工作高度过高及过低均不利于半船的搬运。气囊工作高度H的计算公式为:

H=D(1-Ψ)

(1)

式中:H为气囊工作高度,m;Ψ为气囊压缩变形率。

船台上半船墩木高度为0.8 m,这就要求气囊工作高度必须大于0.8 m,且本项目牵引力受限,工作高度需相对取高。综合考虑后,本方案选择H为0.9 m,此时D为1.5 m,Ψ为40%。根据表1可知,此条件下QG6型气囊承载力P为49 kN/m。

2.6 气囊长度L

气囊长度L可通过气囊的初始直径D和承载面长度Le计算得出,其中气囊的承载面长度Le与半船的重量及外底板尺寸有关。气囊长度L的计算公式为:

L=Le+2×0.886D

(2)

式中:L为气囊长度,m;Le为气囊承载面长度,m。

综合成本及半船实际,本方案分三区域布置:机舱艉部因宽度小于20 m,布置单排20 m气囊;货舱艉部因负荷较为集中布置单排26 m气囊;货舱平底区域宽度超过26 m,布置双排20 m气囊。由式(2)可知,初始直径D为1.5 m的20、26 m气囊承载面长度Le分别为17.402、23.402 m。

2.7 单根气囊的承载力F

承载面积的计算公式为:

S=BLe=π(D-H)Le/2

(3)

单根气囊的承载力计算公式为:

F=SP=π(D-H)LeP/2

(4)

式中:B为承载面宽度,m。

由式(4)可知,初始直径1.5 m的20、26 m气囊在H为0.9 m时承载力F分别为1 607、2 161 kN。

2.8 气囊个数N

气囊个数N的计算公式为:

(5)

式中:κ为安全系数,κ一般取1.3~1.5,为确保安全,κ取1.5;G为半船的重量,kN。

根据式(5)可得出,本方案至少需要20 m气囊36只或26 m气囊26只。

2.9 气囊的布置

在实际施工过程中,气囊间需要保持一定的距离。初始直径D=1.5 m的气囊,其中心距A、净距Z需满足:2.763 m≤A≤4.500 m,Z≥0.15 m。

根据前述计算结果,采用高压气囊平行布置于半船底部。三区域具体布置见图6。

图6 半船气囊布置图(单位:m)

2.10 气囊受力校核

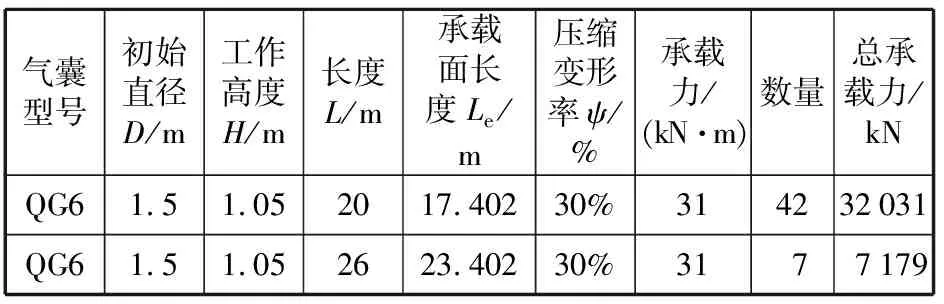

根据前述公式,当H为0.9 m和1.05 m时的气囊具体参数及承载力分别见表2、表3。

表2 H为0.9 m时气囊具体参数及承载力

表3 H为1.05 m时气囊具体参数及承载力

从表2、表3可知,当工作高度为0.9 m时,此时49只气囊总承载力为82 636 kN,安全系数为总承载力/半船自重=2.13>1.5;当工作高度为1.05 m时,此时49只气囊总承载力为39 210 kN,安全系数为总承载力/半船自重=1.01<1.5。考虑到艏艉各有几只气囊承载面长度超出半船,这个布置还是比较适中的。实际平移过程中,气囊的变形率ψ的范围为30%≤ψ≤40%。

3 牵引系统

3.1 正拉牵引力T

正拉牵引力T计算简图见图7。

正拉牵引力T计算公式为:

T=κ2(fGcosα-Gsinα)

(6)

式中:κ2为安全系数,κ2一般取1.2~1.3;f为气囊与地面的滚动摩擦系数,与地面平面度及气囊的压缩率ψ有关,一般摩擦系数f取0.01~0.05,30%≤ψ≤40%情况下摩擦系数f取0.025;α为船台斜倾角度,主要牵引区250 m范围斜度为0.424∶100,此时α为0.243°。

图7 正拉牵引力计算简图

安全系数κ2取1.3时,根据式(6)可得出正拉牵引力T为1 044 kN。

3.2 牵引系统布置

牵引系统包括正拉牵引以及防溜尾牵引。为满足总平移牵引力1 044 kN要求,选用2台400 kN卷扬机配2倍滑轮组在半船艉部做正拉牵引,此时总正向牵引力为1 600 kN;同时艏部布置2台400 kN卷扬机做防溜尾牵引,单台受力均在400 kN以内。半船牵引系统具体布置见图8[5]。

图8 半船牵引系统布置图

4 工艺流程

4.1 前期准备

(1)对半船的外板区域进行检查,去除任何可能对气囊造成损伤的尖锐物及油污。

(2)对船台的半船现有位置及到达目的地之间的整个移动区域进行全面清理。清除地面上的所有垃圾以及油污。

(3)根据半船目的地位置及坞墩布置图,将坞墩位置划方框线,以确保在半船到位时能够快速地将坞墩放置到位。

(4)在船台两侧,根据船舶的位置,在船台地面上划出船舶中心线的平行线,同时将船舶目的地位置划出肋检线,确保半船移动到指定位置。

(5)船舶上的吊码通过钢丝绳将滑轮组与牵引装置有效连接,并确认张紧,见图8。

(6)根据气囊布置图,将气囊放置到位,并确保与船体中心线垂直。

4.2 半船顶升

(1)对气囊进行充气。第一次充气约70 kPa,顺序从艉向艏;检查气囊是否完好。

(2)继续对气囊进行充气,同时检查气囊压力,确保邻近气囊的压力差不超过10 kPa。同样采用从艉向艏的顺序。

(3)通过气囊压力的不断上升,船舶缓慢的被平行抬起,待整个半船完全脱离坞墩。

4.3 牵引准备

(1)将半船下坞墩逐步撤离。为确保安全,坞墩撤离按照先撤龙骨墩再撤边墩顺序。由内而外,依次撤出。

(2)坞墩完全撤离后,重新对船台地面和半船外板进行检查,确保无尖锐物及油污。

(3)4台全站仪根据船台两侧划出的船台中心线的平行线位置,调整好水平,记录半船的横向位置数据。

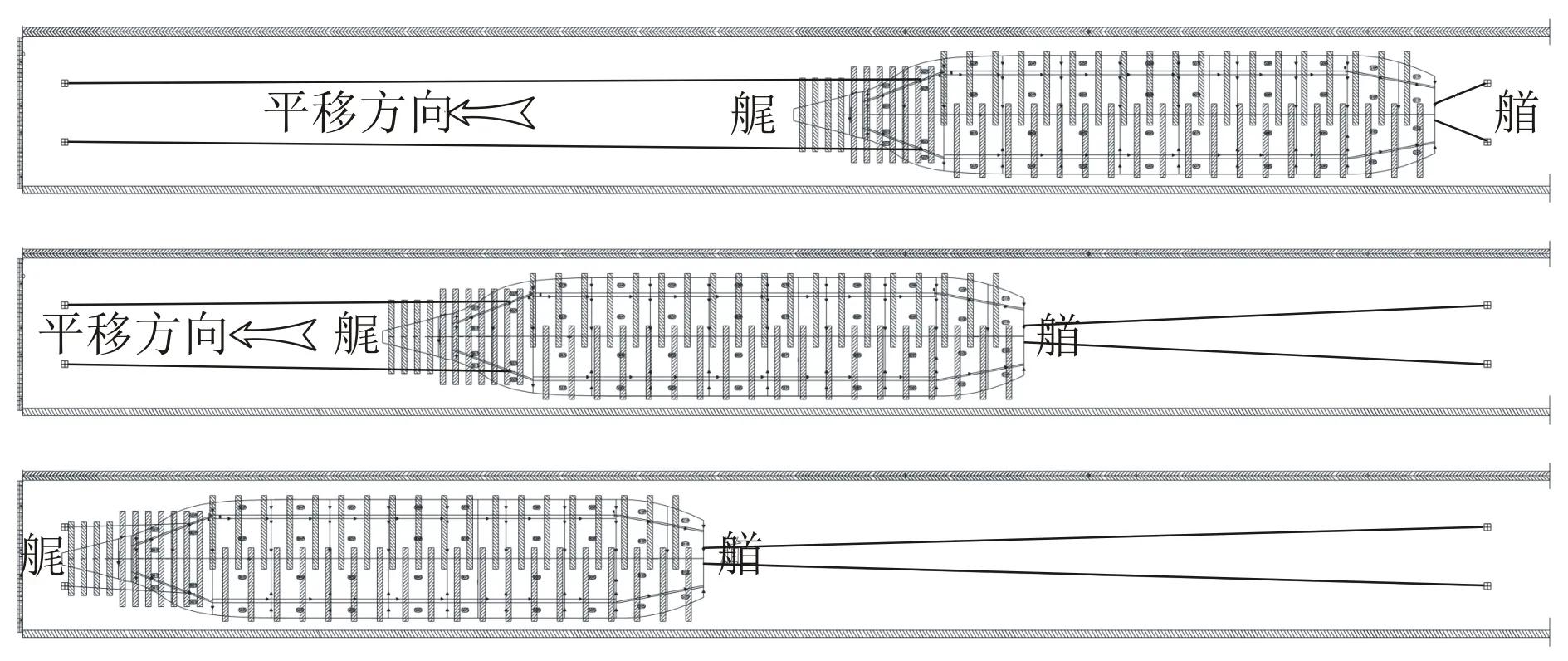

4.4 半船平移

(1)所有准备工作完成后,由专人指挥4台牵引装置的操作人员,对半船开始牵引。

(2)艉部的2套牵引装置对船舶施加拉力,在钢丝绳张紧后停止。

(3)艏部牵引装置缓慢向外送绳,观察船舶是否移动。如果船舶未移动,艉部的牵引装置适当加力,直到船舶开始移动。

(4)在艏部牵引装置的钢丝绳逐步张紧过程中,牵引装置适当地向外送绳。钢丝绳在船舶缓慢移动过程中始终保持适度张紧,以控制船舶移动的速度,见图9。

图9 64 000载重吨散货船半船移动示意图

(5)在整个过程中,4台全站仪观察船舶左右位置的移动。如果出现向一侧移动超过20 mm,必须通过调节4台牵引装置的力度来控制船舶的横向位移,并及时纠偏。

(6)根据预先划好的肋检线,检查半船是否到达指定位置。如果到达指定位置,同时半船左右位置偏差不超过50 mm,停止移动。

4.5 半船坐墩

(1)根据坞墩布置图与地面划好的墩位标记,将所有坞墩安装到位,并利用激光经纬仪检测每个坞墩的水平度,确保每个坞墩处于设计要求的高度。

(2)开始对气囊进行放气,按照从船艏向船艉的顺序,但是尽量在同一时间打开放气阀门。

(3)半船全部重量由坞墩承载后,利用全站仪和激光经纬仪检验船舶的水平度和船体纵向昂势是否符合设计要求。

(4)如果需要调整,则利用单个气囊或液压千斤顶进行局部调整,各个参数必须满足公差要求。

(5)调整到位后,每个坞墩进行撞紧,确保坞墩均匀受力。

(6)撤出所有气囊及其他工装设备,移船结束。

5 结论

本项目首次在大型船台将气囊平移技术成功地应用到半船平移中,对目前的气囊平移技术进行了拓展应用。本文以实际工程为研究对象,对气囊平移半船的设计、计算及施工关键工艺进行了研究分析,得出如下结论:

(1)在大型船台采用气囊进行半船平移技术是一次开创性的突破,是一项技术先进、经济实用的工程技术,具有较高的经济效益及社会效益。

(2)气囊平移设备投入简单,可到专业生产厂家订购,并可根据实际需要进行订制。气囊可以修补,使用寿命长,能耗较低,操作简便,安全可靠。

(3)此技术解决了非重力式下水船台的船厂船台利用不足的问题,提高利用率的同时提高了船厂的生产效率,同时可推广应用至其他大型结构物的搬运。