新工法在机械加工中的应用

赵振华

(中船澄西船舶修造有限公司,江苏 江阴 214433)

0 引言

通常零件在进入机械加工前,首先要完成零件图纸的绘制和加工工艺及流程的编制。在制定零件的加工工艺时,必须考虑零件的加工精度和表面粗糙度的要求,同时还应考虑生产效率和经济效益。由于获得同一种精度等级和表面粗糙度的加工方法有若干种,实际选择时要根据零件的形状结构、尺寸大小、精度等级的要求全面考虑。任何一种加工方法可以获得的加工精度和表面质量均有一个相当大的范围,但只有在规定范围内的加工才是最经济的,这种一定范围内的加工精度就是该种加工方法的经济精度。选择加工方法时应根据具体要求选择与经济精度相适应的加工方法,在经济精度范围内加工的零件是最经济的。采用新工法,不仅可以扩大机床的加工范围,而且可以提高零件的加工质量。本文结合生产实际对用磨具替代磨床、用多件加工取代单件加工两种新工法的研究和应用进行阐述。

1 磨具替代磨床

1.1 加工质量概况及问题的提出

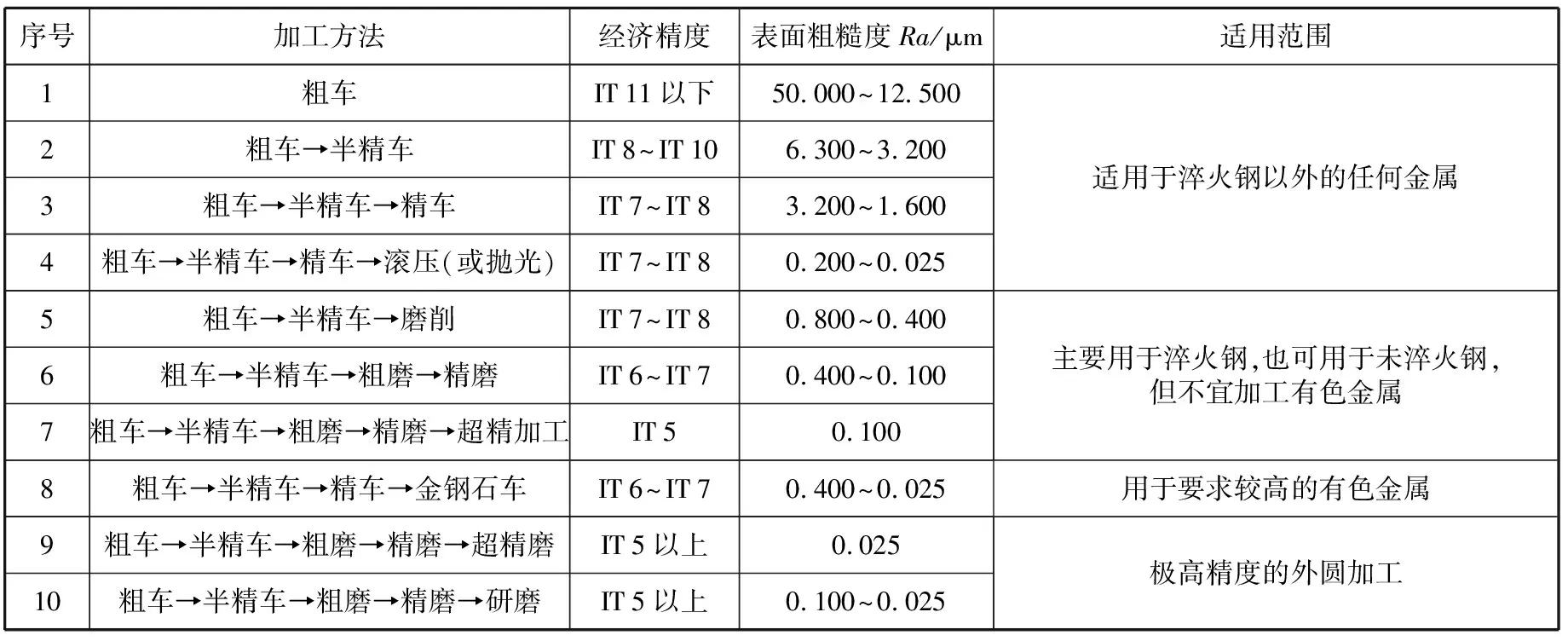

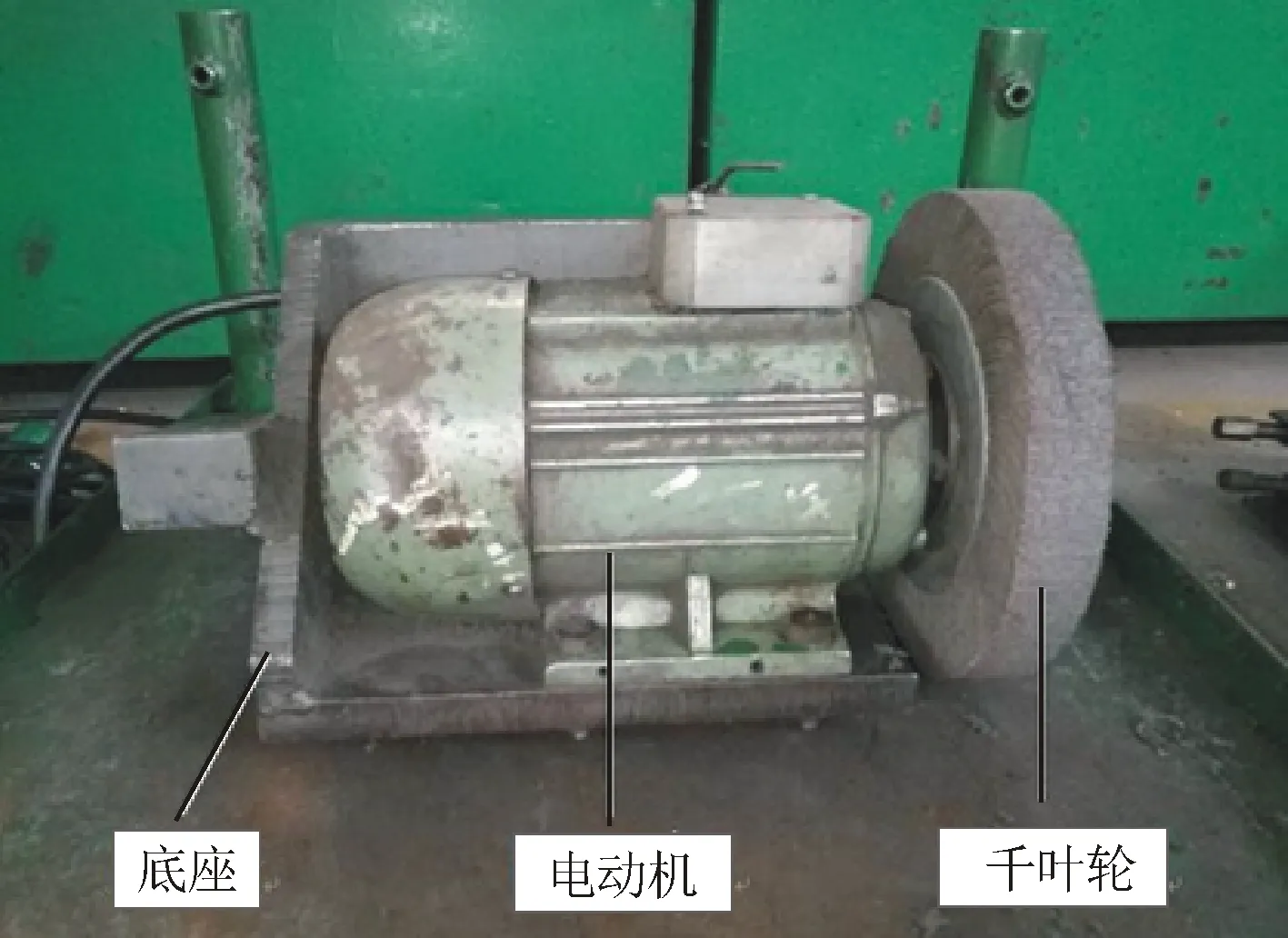

不同的金属切削设备其加工的经济精度各不相同。表1、表2列出了常见外圆、内孔加工的经济精度,为零件加工方法的选择提供参考。

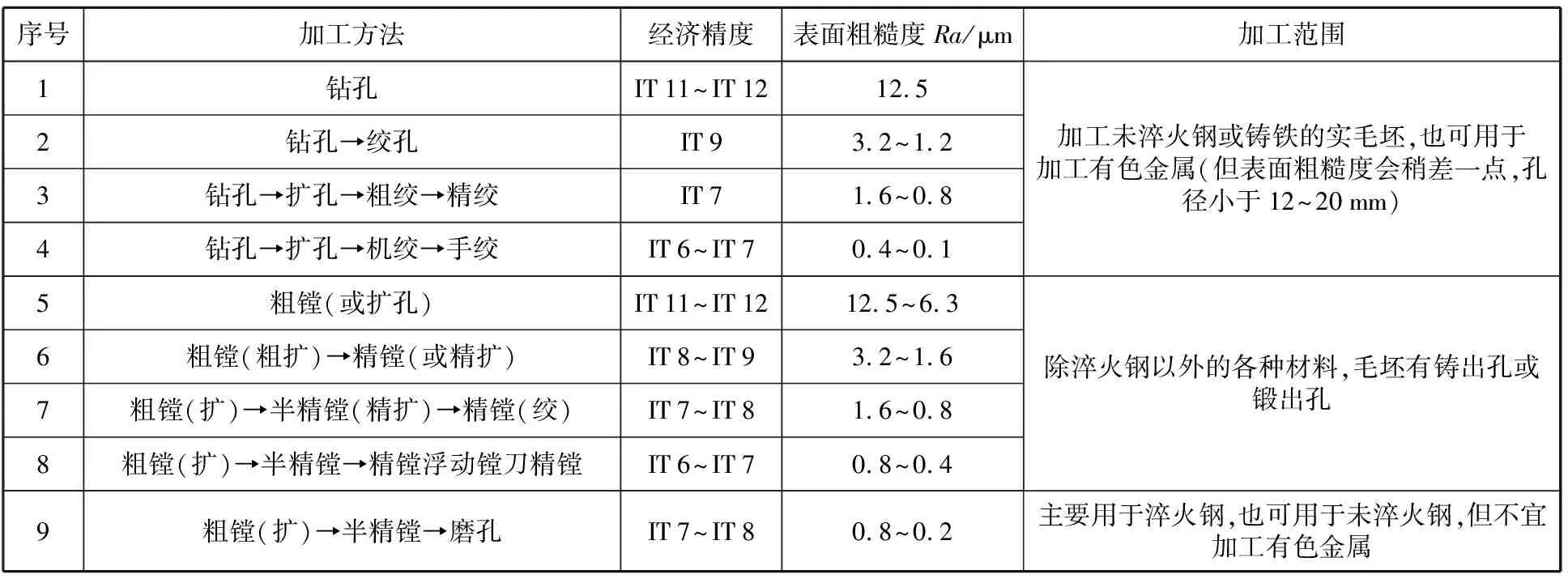

普通车床的经济精度通常为IT 14~IT 8,表面粗糙度一般在 1.6 μm以下,若零件的加工精度要求更高,必须花费很长的时间和很大的精力,尤其对那些20世纪70年代制造、自身精度已经下降的机床来说,如不采取一定的措施,很难满足加工精度。图1所示的螺旋桨轴不仅外形尺寸大,而且加工要求相当高,关键部位的加工精度为IT 7以上,表面粗糙度要求达到0.8 μm。加工螺旋桨轴时通常采用先车加工后留有余量,再由磨床来完成最终加工的加工工艺。因为磨床的经济精度为IT 8~IT 6,表面粗糙度0.8 μm以上,能够满足螺旋桨轴的加工精度。在没有合适的磨床情况下,若使用现有的普通车床C61160这样的老旧设备来完成所有的加工,难度很大。考虑到工件的加工难度和设备因素,在加工过程中安排经验丰富的师傅操作,采用严格的加工工艺,经过粗车、时效、半精车、再时效、第二次半精车、精车、砂带磨削,道道工序严格把关,用科学的操作和合理的装夹、校调、检测等保障措施来严格控制尺寸精度,用精车后砂带磨反复磨削的方法来提高表面质量,最后在交验过程中也只能勉强通过。但如果严格按图纸要求检验的话,加工的产品在某些技术指标上还有欠缺。如表面粗糙度这一指标就很难达标,因为用砂带磨磨削的表面粗糙度为1.6 μm,很难达到0.8 μm。原因在于砂带磨在磨削过程中磨料易脱落、砂带易磨损,导致磨削效果变差。频繁更换砂带会造成生产效率降低和材料损耗增加,同时在磨削过程中金属粉末还容易嵌入砂带划伤工件,因而造成表面质量下降。

1.2 提高表面质量的措施

要提高工件表面加工质量就必须解决上述问题,为此,研究制作了千叶轮磨具和海绵砂轮抛光机,并且使用了海绵砂轮新材料,用磨具替代磨床,解决了上述加工过程中的质量问题,使工件的表面粗糙度由原来的Ra 1.6 μm左右提高到Ra 0.8~Ra 0.4 μm,提高了2个精度等级。

表1 外圆加工经济精度

表2 孔加工经济精度

图1 螺旋桨轴图(单位:mm)

1.2.1千叶轮磨具

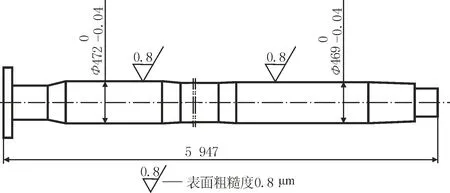

千叶轮磨具的结构非常简单,它主要由1只功率为0.75 kW、转速为2 830 r/min的电机,1只直径为250 mm、粒度为220目的千叶轮和1个便于车床装夹的电机底座经简单组装而成,其组装图如图2所示。使用时只要在工件精车结束尚留 0.15 mm左右的加工余量时拆去车刀换上千叶轮磨具,再以15 r/min的工件转速、每转1~2 mm 左右的走刀量进行磨削,进给量以看见少量火花为佳。它的主要特点是磨削力大、效率高,对所需磨削的加工表面一般只要两个来回便可磨去大量余量,表面粗糙度达到Ra 1.6 μm,为抛光做好前期准备。

图2 千叶轮磨具图

1.2.2海绵砂轮抛光机

海绵砂轮抛光机的结构与千叶轮磨具相似,区别在于它们使用的砂轮不同。该抛光机使用的是海绵砂轮,其特点为:材质较软;磨削时振动少;不发热;无火花;无烧伤;适合干磨;嵌藏性好。使用时,只要在粗磨结束尚留0.02 mm左右抛光余量时,换上海绵砂轮,以相同的转速和走刀速度进行抛光。一般也只要一两个来回便可满足表面粗糙度0.8~0.4 μm加工要求。

这种加工方法不仅适用于造船生产中大型轴类零部件的加工,而且在修船生产中也得到了广泛的推广和应用。

2 多件加工取代单件加工

2.1 提高生产效率的措施

新工法的应用有利于提高产品质量和劳动生产率。生产效率是指单位劳动时间内生产合格产品的数量。提高劳动生产率的途径体现在两方面:一是缩减基本时间,二是缩减辅助时间。缩减基本时间可通过采用高生产率的机床和工艺装备、提高切削用量、减小切削行程长度、合并工艺、多件加工等方法来实现。缩减辅助时间可通过采用直接缩短辅助时间、间接缩短辅助时间、缩减工作地服务时间、缩减准备终结时间等方法来实现。控制产品质量和生产用时是提高生产效率的有效途径,而使用新工艺、新工法是实现这一目标最直接的措施。

在建船舶中,每艘船上都有200多只栏杆连接件需要加工,其外形尺寸为Φ20 mm×110 mm,其外形图如图3 所示。该零件的主要加工内容是:加工外圆和长度,再在任意一端加工出一长30 mm、深10 mm的台阶平面,最后在台阶平面的中央加工出一个Φ20 mm的通孔,此工件的关键工序是台阶平面的加工。按传统的加工方法通常选用X62W铣床,采用台虎钳单个装夹定位,调整好铣刀位置,选择合适的切削用量和切削速度一个一个进行单件铣削。这种加工方法在零件批量大和加工周期短的情况下,尤显其效率的低劣。因为频繁更换工件时的重复定位、装夹,调整要耗费掉大量的辅助时间,而且因频繁装夹而付出的劳动强度也相对较大。针对这方面的问题,进行了新工法的研究。根据零件的结构和机床的特点,设计制作了铣床专用工装,实现了从单件加工到多件加工的跨越,不仅大大提高了生产效率,而且还减轻了操作者的劳动强度。

图3 栏杆链接件图

2.2 多件加工工装

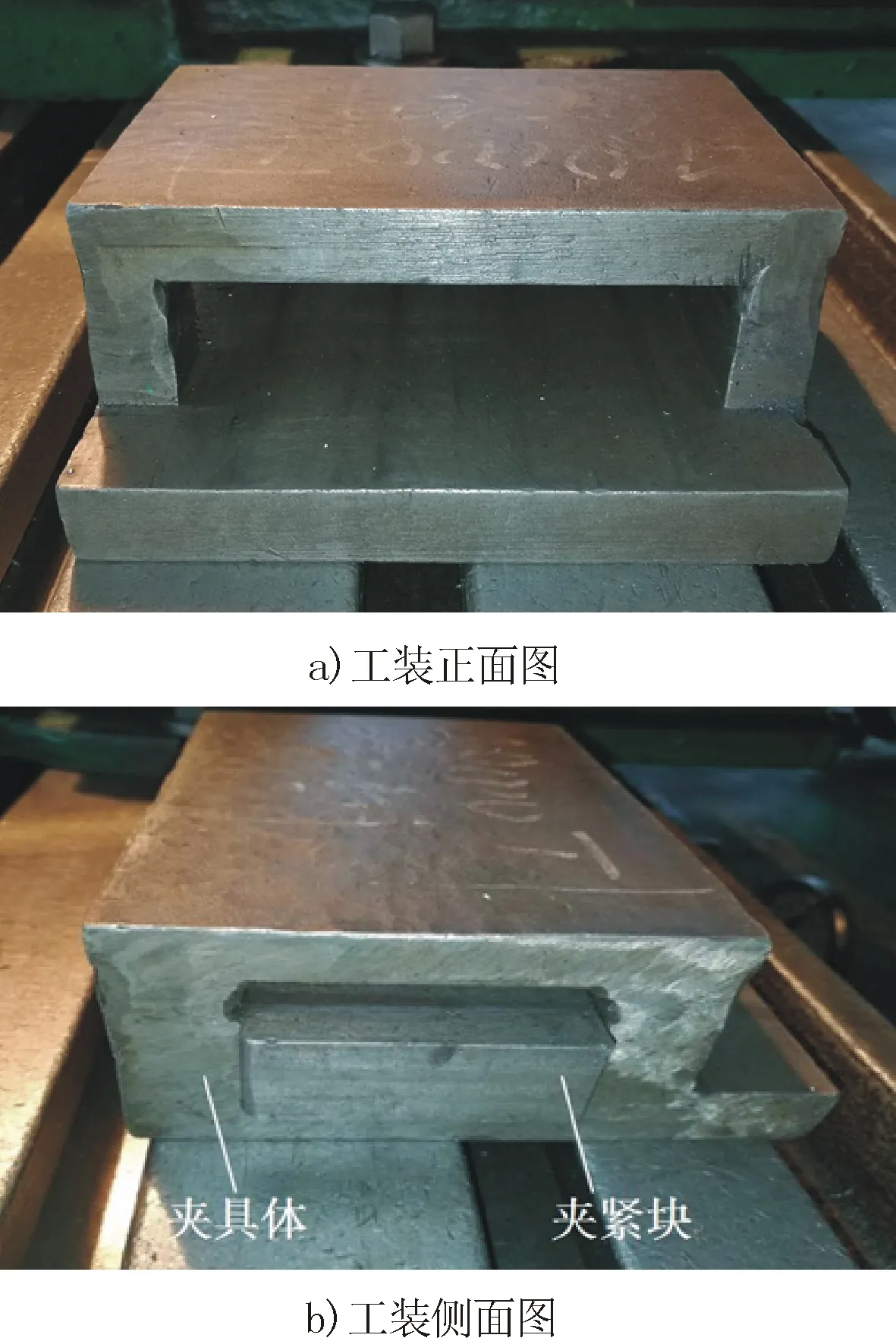

图4为研制的多件加工工装,其结构与特点是:工装由夹具体和夹紧块两部分组成。为了装夹方便,夹具体设计成箱式结构,其内腔根据铣床工作台横向行程和台虎钳的最大开口设计成能安装5只工件的空间(如果机床行程允许,虎钳开口够大,可设计得更大些,效率会更高),配合间隙为0.1~0.12 mm。多件工装一端开口用于安装工件,另一端半封闭便于工件定位和排屑,侧面开有锁紧孔,用于安装夹紧块夹紧工件。如果零件尺寸缩小则可以通过添加调整垫片来改变型腔大小,可以达到同样的效果。本工装最大特点是:结构简单、装夹快捷、牢固、省力,且制作方便,成本低廉,既经济又实用。使用时先将装好夹紧块的夹具体置于铣床工作台的钳口上,并进行初步定位,再将5只已加工好外圆和长度的工件装于夹具体内,夹紧虎钳,工件则通过相互挤压而牢固定位在夹具体内(符合六点定位原则,而且定位误差符合工件的加工精度),以工件外形对刀,吃深10 mm便可进行正常的铣削加工,一次成形5只零件。一组加工结束后松开虎钳无需取下夹具,直接更换工件便可重复上述加工过程。

图4 多件加工工装图

3 结语

产品质量和生产效率是企业的命脉,掌握和控制好这两个要素对企业的发展至关重要。善于开发和应用新工艺新工法是企业的制胜法宝,它不仅可以提高产品的加工质量,而且还可以扩大机床的加工范围,缩短生产周期,大大提高生产效率,直接或间接地提高经济效益,更重要的是能解决生产中实际问题,使产品更具市场竞争力。